Армированная стекловолокном пластиковая труба для нефтяных и газовых скважин завод

Многие думают, что производство труб для нефтегазовых скважин из стекловолокна – это просто смешать стекловолокно с пластиком и получить готовый продукт. На самом деле, всё гораздо сложнее. Простота формулы скрывает целую кладовую инженерных решений и материалов. В этой статье я поделюсь опытом, полученным за годы работы в отрасли, расскажу о типичных ошибках и о том, на что стоит обращать внимание при выборе производителя стекловолокнистых труб.

Обзор: не всё так просто с композитными трубами

Вопрос не в том, что композитные трубы – это 'будущее' нефтегазовой отрасли. Они уже давно используются, и их популярность растёт. Но ключевая проблема – это не само решение, а его правильная реализация. Качество трубы из стекловолокна и полимерного материала напрямую влияет на долговечность скважины и, соответственно, на рентабельность всего проекта. И здесь нельзя экономить на ништяках.

Материалы: выбор – за качеством

Самый распространённый вариант – это стекловолокно, армированное полимерной матрицей (GRP или FRP). Но не стоит воспринимать все полимеры как одно и то же. Полиэтилен (PE), полипропилен (PP), полиэфирэфиркетон (PEEK) – это совершенно разные материалы с разными характеристиками. Например, PE подходит для менее агрессивных сред, а PEEK – для экстремальных температур и давления. Выбор полимера – это не просто техническое решение, это целое искусство, основанное на глубоком понимании химической совместимости с продуктами скважины.

И вот тут начинаются 'сюрпризы'. Часто производители заявляют, что используют 'полимерную матрицу', но не указывают, что это за полимер. Или указывают общие характеристики, не вдаваясь в детали. Это тревожный звоночек.

Технологии производства: как избежать проблем

Существует несколько основных способов производства композитных труб: протяжка, намотка, литье под давлением. Каждый метод имеет свои преимущества и недостатки. Например, протяжка позволяет производить трубы большой длины и диаметра, но качество поверхности может быть не самым высоким. Намотка, наоборот, даёт более гладкую поверхность, но ограничена по диаметру. Литье под давлением позволяет получать трубы сложной формы, но требует значительных инвестиций в оборудование.

Особенно внимательно нужно относиться к процессу отверждения полимера. Недостаточное отверждение приводит к снижению прочности и долговечности трубы. Неправильный контроль температуры и времени отверждения – это распространенная ошибка, которую совершают многие производители. Я лично видел случаи, когда трубы, произведенные с нарушениями технологии отверждения, ломались уже через несколько месяцев эксплуатации.

Проблемы с ламинацией и армированием

Очень часто проблема кроется в правильности ламинации - слоеного наложения стекловолокна и полимерной матрицы. Неравномерное распределение волокон, воздушные пузыри, дефекты ламинации – всё это снижает прочность трубы и делает её более подверженной разрушению.

И вот, представьте ситуацию: вы выбираете трубу, которая, на первый взгляд, выглядит отлично, но при нагрузке (а нагрузка в скважине всегда есть!) происходит локальная концентрация напряжений в области дефекта ламинации. В итоге – трещина и выход трубы из строя.

Практический опыт: что я видел и как это решалось

В своей практике я сталкивался с множеством проблем, связанных с использованием композитных труб. Например, однажды мы получили заказ на поставку труб для скважины, работающей в очень агрессивной среде с высоким содержанием серной кислоты. Трубы, произведенные по стандартной технологии, быстро начали разрушаться. Пришлось разрабатывать специальную конструкцию, с использованием полиэфирэфиркетона (PEEK) в качестве полимерной матрицы и специальной гидрофобной пропитки для стекловолокна.

Или еще один случай: труба, произведенная методом протяжки, имела неровную поверхность. Это привело к образованию микротрещин в области соединения трубы с другими элементами скважины. Решение – шлифовка и полировка поверхности, а также использование специального герметика для заполнения микротрещин.

Контроль качества: не экономьте время и ресурсы

Ключевым фактором успеха при производстве труб для нефтегазовых скважин из стекловолокна является строгий контроль качества на всех этапах производства. Это включает в себя проверку качества сырья, контроль процесса ламинации, отверждения и финальной обработки. Также необходимо проводить испытания готовых труб на прочность, давление и устойчивость к химическим воздействиям.

Завод China Beihai Glass Fiber Co., Ltd.: опыт и перспективы

ООО Китай Бейхай Стекловолокно, основанный в 2005 году и расположенный в провинции Цзянси, является одним из ведущих производителей композитных труб в Китае. Они используют современные технологии производства и предлагают широкий ассортимент продукции, соответствующей международным стандартам. Я лично сотрудничал с ними в нескольких проектах и могу отметить их профессионализм и ответственный подход к качеству.

Их сайт https://www.fiberglassfiber.ru содержит подробную информацию о продуктах и услугах компании. Они уделяют большое внимание разработке новых материалов и технологий, что позволяет им предлагать своим клиентам самые современные и эффективные решения.

Заключение: выбор правильного поставщика

Помните, что трубы для нефтегазовых скважин – это не расходный материал. Это инвестиция в долговечность и безопасность вашей скважины. Поэтому при выборе поставщика стоит обратить внимание не только на цену, но и на репутацию, опыт и технологии, используемые компанией. Не стесняйтесь задавать вопросы, требовать сертификаты и проводить собственные проверки качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поверхностный мат из углеродного волокна

Поверхностный мат из углеродного волокна -

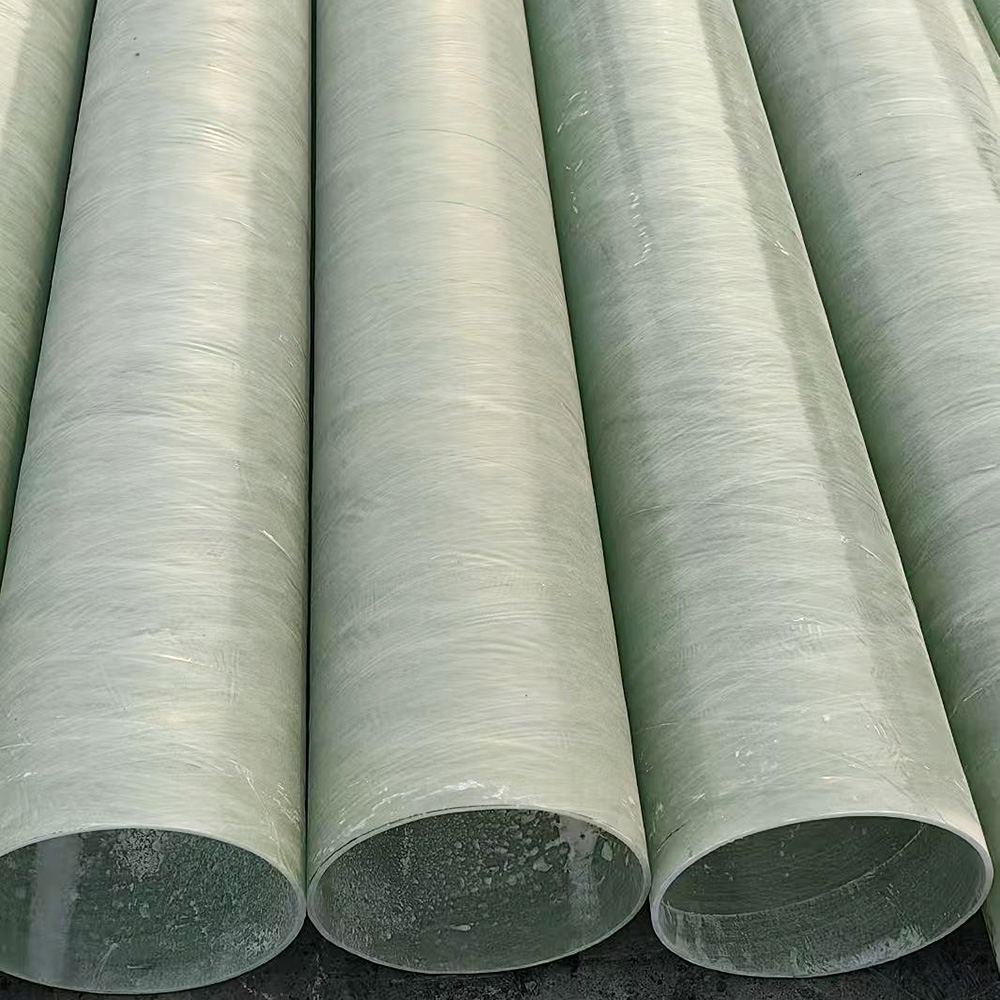

Технологическая труба для намотки армированного стекловолокном пластика (FRP)

Технологическая труба для намотки армированного стекловолокном пластика (FRP) -

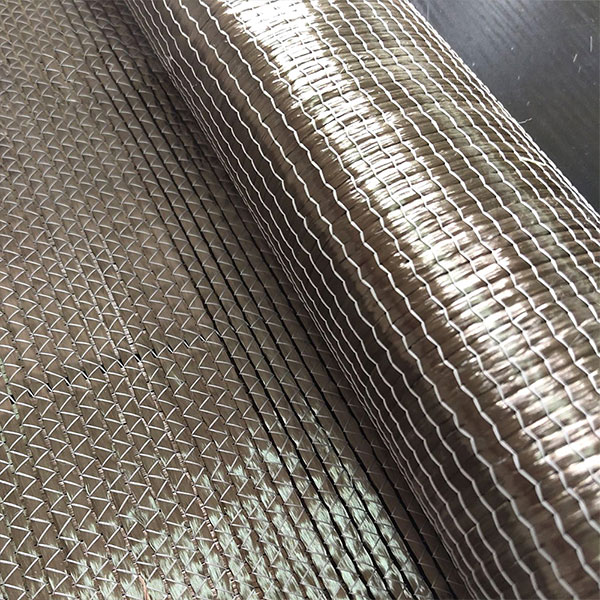

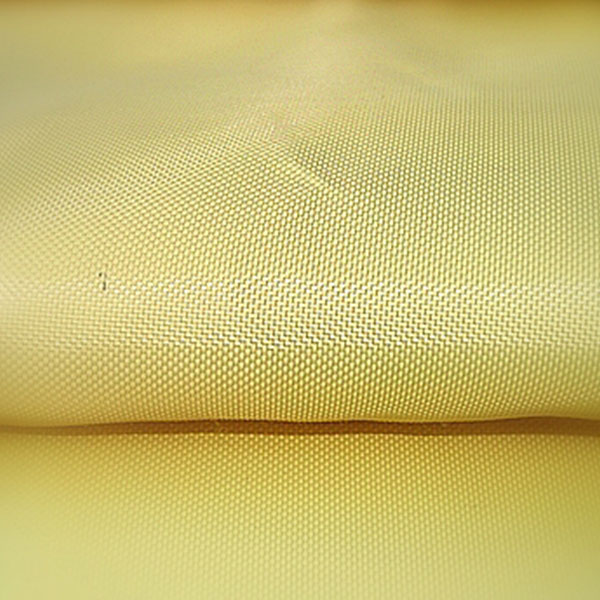

двунаправленная ткань

двунаправленная ткань -

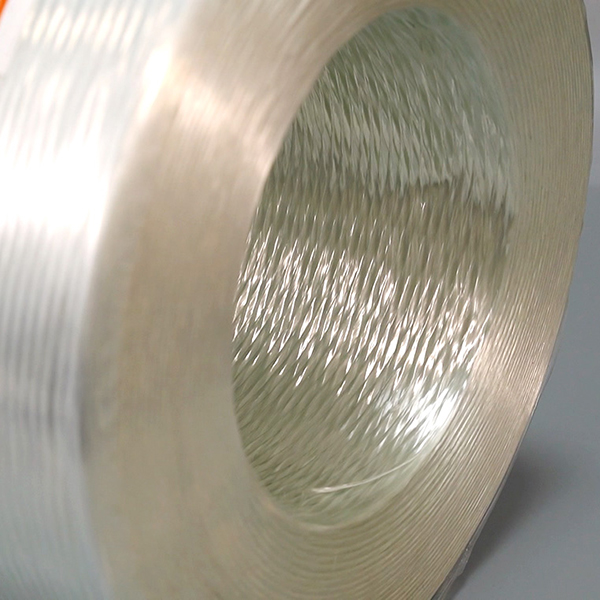

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока -

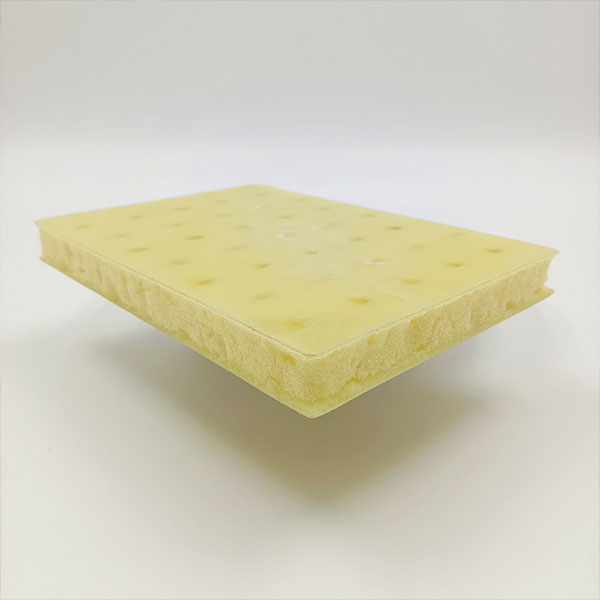

Формовочный материал (пресс-материал) DSV 20 BH4300-5

Формовочный материал (пресс-материал) DSV 20 BH4300-5 -

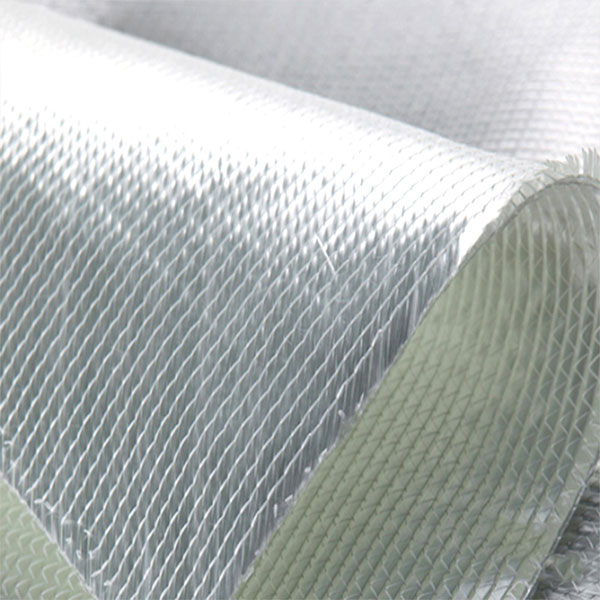

Прошитый стекловолокном коврик

Прошитый стекловолокном коврик -

Тарелка

Тарелка -

Стекловолокно рубленая нить мат

Стекловолокно рубленая нить мат -

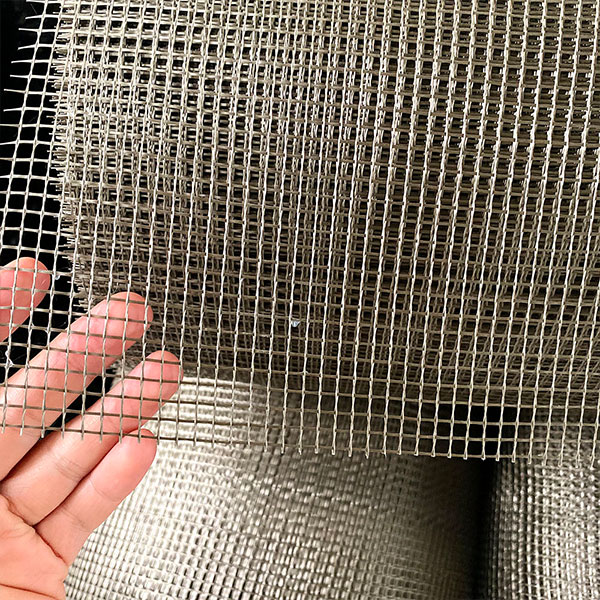

базальтовая сетка

базальтовая сетка -

Оболочка из стекловолокна с высоким содержанием кремнезема

Оболочка из стекловолокна с высоким содержанием кремнезема -

Базальтовая георешетка

Базальтовая георешетка -

Двухосные ткани из стекловолокна

Двухосные ткани из стекловолокна

Связанный поиск

Связанный поиск- ровинговая пряжа из стекловолокна

- Шайбы изолирующие (прокладки) для ИФС

- Пластик стекловолокно стеклопластик сетка стеклопластиковая решетка формованные стеклопластиковые решетки продукты

- химический состав для производства арматуры

- Китай Пряжа из стекловолокна заводы

- Выход соединительной арматуры из стеклопластика

- область диаграммы арматуры

- Модуль №1 ДО 14.038-01

- Фитинги локоть тройник фланец редуктор основные покупатели

- Выход дренажной трубы из стеклопластика