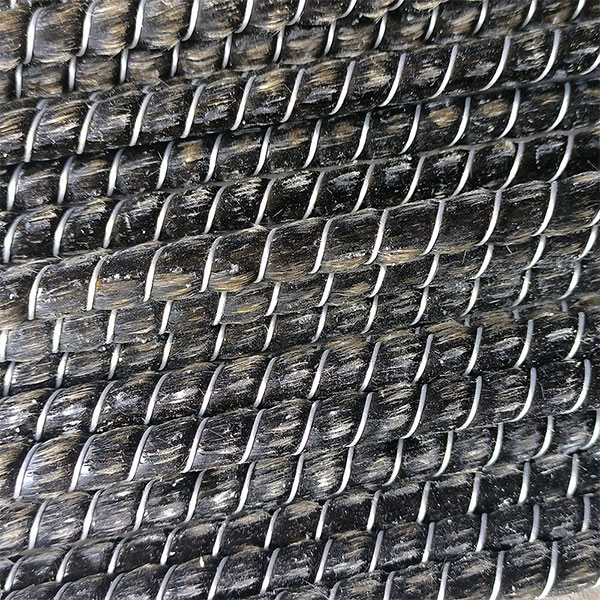

100% чистая фабрика решетки frp

Многие заказчики, и даже некоторые производители, часто путают понятие 'чистой' и 'промышленной' **стекловолоконной решетки**. Считается, что чем чище сырье, тем лучше решетка. Это, конечно, справедливо, но в контексте промышленного применения стоит смотреть шире. Речь идет не только о чистоте полимера, но и о технологии производства, механических свойствах и, конечно, долговечности в предполагаемых условиях эксплуатации. Мы, в определенной степени, выросли на понимании этой разницы. В этой статье я поделюсь опытом, полученным в процессе работы с различными типами и применениями таких решеток.

Что на самом деле значит '100% чистая фабрика решетки FRP'?

Фраза '100% чистая фабрика **FRP**' – это скорее маркетинговый ход, чем строгий технический термин. Что подразумевается? Обычно это означает, что производитель использует высококачественное сырье и соблюдает технологический процесс, минимизируя попадание примесей на всех этапах производства. Но 'чистота' – понятие относительное. Всегда есть микроскопические примеси, и их влияние на свойства готового продукта может быть незначительным. Важнее – контроль качества и стабильность характеристик, а не абсолютная 'чистота'. Мы, например, неоднократно сталкивались с ситуациями, когда решетки с чуть меньшим заявленным уровнем чистоты, но с более строгим контролем на отдельных этапах, показывали более предсказуемые результаты в реальных условиях.

При этом, выбор поставщика имеет критическое значение. Просто наличие сертификата не гарантирует соответствия заявленным характеристикам. Необходимо проводить собственные испытания, особенно если решетка будет использоваться в специфических условиях, например, в агрессивных средах или при высоких нагрузках. Мы несколько раз 'подгорали', работая с поставщиками, которые хвастались '100% чистотой', но при этом не предоставляли результаты независимых испытаний и не обеспечивали стабильности партии к партии.

Сырье и его влияние

Ключевой момент – это используемый полимер. Наиболее распространенные варианты – это полиэтилен, полипропилен и полиэтилентерефталат (ПЭТ). Каждый из них имеет свои преимущества и недостатки. Например, ПЭТ обладает высокой термостойкостью, но менее устойчив к ультрафиолетовому излучению, чем полипропилен. Это, в свою очередь, влияет на долговечность решетки в открытом воздухе. Использование вторичного сырья (переработанного пластика) также может повлиять на свойства конечного продукта, даже при соблюдении всех технологических норм. Насколько это критично – зависит от предполагаемой нагрузки и условий эксплуатации. Некоторые наши клиенты успешно используют решетки из вторичного сырья в менее требовательных приложениях.

Мы один раз получили партию **FRP** решетки, которая, на первый взгляд, соответствовала всем техническим требованиям. Но при испытаниях на ударную вязкость выявились серьезные дефекты. Оказалось, что при переработке вторичного сырья были некачественно удалены остатки красителей и добавок, что негативно сказалось на механических свойствах полимера. Это был болезненный урок, который научил нас более тщательно проверять происхождение сырья и требовать от поставщиков полной прозрачности.

Процесс производства и контроль качества

Технологический процесс производства **FRP** решетки включает в себя несколько основных этапов: подготовку сырья, армирование (обычно стекловолокном), формовку, отверждение и последующую обработку. На каждом из этих этапов возможны ошибки, которые могут повлиять на качество решетки. Например, неправильное соотношение полимера и армирующего материала может привести к снижению прочности, а некачественное отверждение – к деформации. Важным аспектом является контроль качества на каждом этапе, а не только на конечном результате. Мы всегда уделяем особое внимание контролю толщины стенок, равномерности распределения армирующего материала и отсутствию дефектов поверхности.

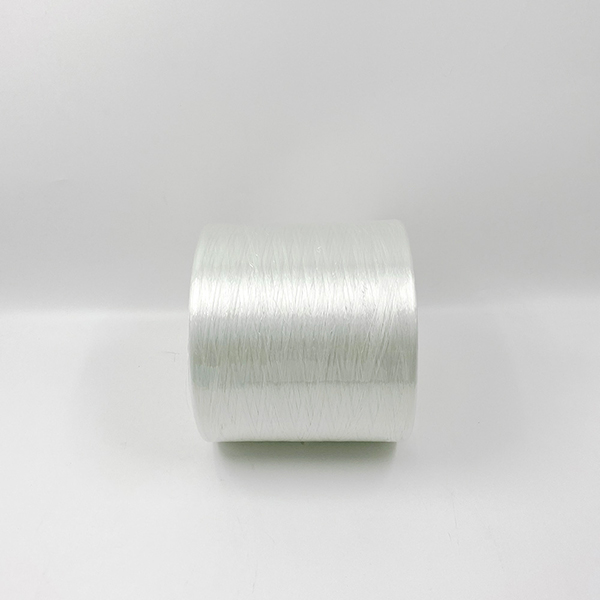

Влияние армирующего материала

Тип используемого армирующего материала также важен. Чаще всего используется стекловолокно, но иногда применяют углеродное волокно или другие материалы. Размер и форма армирующего материала влияют на прочность и жесткость решетки. Более тонкое стекловолокно обеспечивает большую гибкость, а более толстое – большую жесткость. Важно подобрать оптимальный вариант в зависимости от предполагаемой нагрузки и условий эксплуатации. Например, для пешеходных мостов часто используют более гибкие решетки, а для промышленных платформ – более жесткие.

Во время одного из проектов по изготовлению решетки для промышленного объекта, мы столкнулись с проблемой неравномерного распределения стекловолокна. Это привело к снижению прочности решетки в определенных зонах. Пришлось перерабатывать всю партию, что существенно увеличило стоимость проекта. Позже выяснилось, что причина была в неисправности оборудования для армирования. Этот случай еще раз подчеркнул важность контроля качества на каждом этапе производства.

Области применения и специфические требования

**FRP** решетки находят широкое применение в различных отраслях промышленности: в строительстве, нефтегазовой отрасли, химической промышленности, судостроении и других. Для каждой отрасли существуют свои специфические требования к решеткам. Например, в нефтегазовой отрасли решетки должны быть устойчивы к воздействию агрессивных сред и высоких температур, а в судостроении – к воздействию соленой воды и ультрафиолетового излучения. Мы постоянно работаем над разработкой решеток, отвечающих этим специфическим требованиям.

Антистатические свойства и электропроводность

В некоторых случаях требуется использование антистатических **FRP** решеток, например, в электротехнической промышленности или в лабораториях. Это достигается путем добавления в полимер специальных антистатических добавок или путем использования проводящего стекловолокна. Также возможно нанесение специального покрытия. Важно правильно подобрать тип антистатической обработки в зависимости от условий эксплуатации. Мы предлагаем различные варианты антистатических решеток, которые соответствуют требованиям различных отраслей промышленности.

Мы разрабатывали решетку для установки в помещении, где повышенные требования к электростатической безопасности. После нескольких испытаний, выяснилось, что стандартное антистатическое покрытие не обеспечивало достаточную защиту. Пришлось использовать более дорогостоящий метод – добавление проводящих наночастиц в полимерную матрицу. Это позволило значительно снизить риск накопления статического электричества и обеспечить безопасность эксплуатации решетки.

Будущие тенденции и инновации

В настоящее время активно развиваются технологии производства **FRP** решеток. Появляются новые полимерные материалы, улучшаются методы армирования и отверждения. Особое внимание уделяется разработке решеток с улучшенными механическими свойствами, антикоррозийными свойствами и антистатическими свойствами. Мы следим за этими тенденциями и постоянно совершенствуем наши технологии производства.

Мы сейчас исследуем возможность использования новых композиционных материалов, таких как графен, для повышения прочности и жесткости решеток. Также работаем над разработкой решеток с интегрированными датчиками для мониторинга нагрузки и деформации. Это позволит обеспечить более эффективное и надежное использование решеток в различных областях промышленности.

Экологичность и переработка

В последние годы все большее внимание уделяется экологичности производства **FRP** решеток. Разрабатываются технологии переработки отходов производства и использование вторичного сырья. Мы стремимся к тому, чтобы наша продукция была максимально экологически безопасной.

Мы активно сотрудничаем с компаниями, занимающимися переработкой пластиковых отходов, и изучаем возможность использования переработанного сырья в производстве наших решеток. Это позволит снизить негативное воздействие на окружающую среду и сделать нашу продукцию более конкурентоспособной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

FRP Эпоксидная труба

FRP Эпоксидная труба -

Базальт измельченный

Базальт измельченный -

арматура из базальтового волокна

арматура из базальтового волокна -

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный)

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный) -

Панели, усиленные углеродным волокном

Панели, усиленные углеродным волокном -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа -

Пэт-полиэфирная пленка

Пэт-полиэфирная пленка -

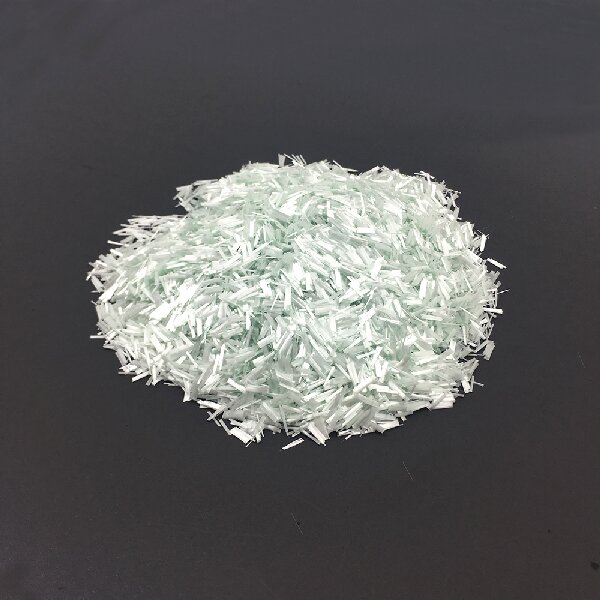

Стекловолоконные рубленые нити для бетона

Стекловолоконные рубленые нити для бетона -

Раскрученный ровинг из стекловолокна для намотки

Раскрученный ровинг из стекловолокна для намотки -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья -

Объемная формовочная смесь из фенольного стекловолокна

Объемная формовочная смесь из фенольного стекловолокна

Связанный поиск

Связанный поиск- Трубный завод frp grp rtrp по сниженным ценам

- Csm300

- армированный стекловолоконный мат

- Мобильная зарядная станция EV

- эмульсионный эмульсионный рубленый многослойный мат

- Установка клапана регулировки объема воздуха

- стекловолокно рубленые ядра мат

- Пластиковая формованная решетка FRP

- тефлоновый пластик

- Основные покупатели колен стеклопластиковых труб