100% чистый выход решетки frp

100% чистый выход решетки frp – звучит как заветная мечта любого производителя. В теории, это идеальный показатель, подтверждающий безупречность технологии и материалов. Но на практике… история часто оказывается куда сложнее. Многие начинающие компании, стремясь произвести впечатление, зацикливаются именно на этом цифре, игнорируя множество других, не менее важных параметров. Реальность такова, что достижение 100% выхода – это скорее исключение, чем правило, и попытка его навязывать может привести к серьезным проблемам с качеством и экономикой.

Что на самом деле означает 'чистый выход'?

Прежде чем углубляться в детали, стоит прояснить, что подразумевается под термином 'чистый выход'. Это, по сути, отношение количества готовой продукции к общему количеству использованного сырья. В контексте решетки из стеклопластика, это процент решеток, соответствующих заданным требованиям по размерам, прочности, механическим свойствам и внешнему виду, по отношению ко всему объему произведенной продукции. Важно понимать, что 'чистый' выход не говорит о 100% успешности каждого этапа производства, а отражает финальную статистику.

Мы столкнулись с ситуациями, когда компании, зацикленные на увеличении показателя 'чистого выхода', начинали использовать более дешевые материалы или снижать контроль качества на отдельных этапах. Это, конечно, позволяло искусственно завысить цифру, но в итоге приводило к увеличению брака на дальнейших этапах, снижению долговечности готовой продукции и, как следствие, к негативной репутации.

Влияние исходного сырья на выход продукции

Качество исходного сырья – это краеугольный камень. Отклонения в составе смолы, волокна, наполнителей напрямую влияют на процесс отверждения и конечные характеристики FRP решетки. Мы неоднократно наблюдали, как небольшие колебания в партии смолы приводят к значительным изменениям в качестве готовой продукции и, соответственно, к снижению выхода.

Использование сырья, не соответствующего спецификациям, может привести к образованию пузырей, трещин, снижению прочности и других дефектов. Попытки 'замаскировать' эти дефекты, например, путем добавления дополнительных компонентов, зачастую оказываются неэффективными и только усугубляют ситуацию.

Особенности производства решеток из стеклопластика и источники потерь

Производство решетки из стеклопластика – это многоступенчатый процесс, включающий подготовку компонентов, смешивание, формовку, отверждение и последующую обработку. Каждый из этих этапов может стать источником потерь и снижения выхода продукции.

Наиболее распространенные проблемы: дефекты формовки (пузыри, трещины), неравномерное распределение стекловолокна в смоле, проблемы с отверждением (неполное отверждение, образование дефектов), ошибки при резке и обработке готовой продукции.

Проблемы с отверждением: распространенная ошибка

Отверждение – критически важный этап, определяющий прочность и долговечность готовой продукции. Недостаточная температура отверждения, неправильный режим времени отверждения или нарушение технологии формовки могут привести к неполному отверждению, что, в свою очередь, значительно снижает выход продукции.

Мы сталкивались с ситуациями, когда производители, стремясь ускорить процесс производства, снижали температуру отверждения. Это, конечно, позволяло сократить время цикла, но в итоге приводило к появлению дефектов, которые были практически невозможно устранить. К счастью, мы смогли помочь им оптимизировать технологический процесс и добиться более стабильного и высокого выхода.

Влияние качества формовки на конечный результат

Формовка – еще один важный этап, от которого зависит внешний вид и геометрические размеры решетки. Неправильная загрузка формы, нарушение технологии уплотнения материала или использование некачественных форм могут привести к дефектам, которые снижают выход продукции.

Важно тщательно контролировать все параметры формовки: давление, температуру, время выдержки. Использование качественных форм с гладкой поверхностью также играет важную роль. Оптимизация процесса формовки требует опыта и знаний, и не всегда является простым заданием.

Реальные примеры: успех и неудачи

В рамках сотрудничества с China Beihai Glass Fiber Co., Ltd. мы неоднократно сталкивались с различными проблемами, связанными с производством решетки из стеклопластика. В одном из случаев, компания столкнулась с проблемой высокой влажности в помещении, где производилась продукция. Это приводило к снижению качества смолы и образованию дефектов. Мы помогли им оптимизировать систему вентиляции и осушения воздуха, что позволило значительно повысить выход продукции и улучшить качество.

Другой пример – проблема с неравномерным распределением стекловолокна в смоле. Это приводило к снижению прочности решетки и увеличению вероятности дефектов. Мы предложили им использовать специальное оборудование для перемешивания смолы и стекловолокна, что позволило добиться более равномерного распределения и повысить выход продукции.

Однако, не все попытки оптимизации оказываются успешными. Мы наблюдали случаи, когда компании, пытаясь снизить себестоимость продукции, использовали более дешевые материалы или упрощали технологический процесс. Это приводило к снижению качества продукции и, как следствие, к увеличению брака и снижению выхода.

Как достичь стабильного и высокого выхода продукции?

Достижение стабильного и высокого выхода продукции решетки из стеклопластика – это комплексная задача, требующая системного подхода и постоянного контроля качества на всех этапах производства.

Ключевые факторы успеха: использование качественного сырья, соблюдение технологического процесса, контроль параметров отверждения и формовки, регулярный мониторинг качества продукции, обучение персонала и использование современного оборудования.

Важность контроля качества на всех этапах

Контроль качества – это не только проверка готовой продукции, но и мониторинг всех этапов производства. Необходимо регулярно проводить анализ сырья, контролировать параметры смешивания и формовки, проверять качество отверждения. Только так можно своевременно выявлять и устранять проблемы, которые могут привести к снижению выхода продукции.

Внедрение системы контроля качества в соответствии с международными стандартами, такими как ISO 9001, может значительно повысить надежность и качество продукции, а также улучшить репутацию компании.

Оптимизация технологического процесса и использование современного оборудования

Постоянная оптимизация технологического процесса и использование современного оборудования – это залог стабильного и высокого выхода продукции. Это может включать в себя автоматизацию процессов смешивания и формовки, использование специализированного оборудования для контроля качества, внедрение системы мониторинга параметров производственного процесса.

Инвестиции в современное оборудование и обучение персонала – это инвестиции в будущее компании, которые окупятся за счет повышения эффективности производства и улучшения качества продукции.

В заключение хочется подчеркнуть, что погоня за 100% чистым выходом решетки frp не должна быть самоцелью. Гораздо важнее – это стабильное качество продукции, долговечность и надежность. Достижение этих целей возможно только при комплексном подходе, включающем в себя использование качественного сырья, соблюдение технологического процесса, контроль качества на всех этапах производства и постоянную оптимизацию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оболочка из стекловолокна с высоким содержанием кремнезема

Оболочка из стекловолокна с высоким содержанием кремнезема -

Поверхностный мат из углеродного волокна

Поверхностный мат из углеродного волокна -

Аэрогелевое покрытие

Аэрогелевое покрытие -

Армирование стекловолокном

Армирование стекловолокном -

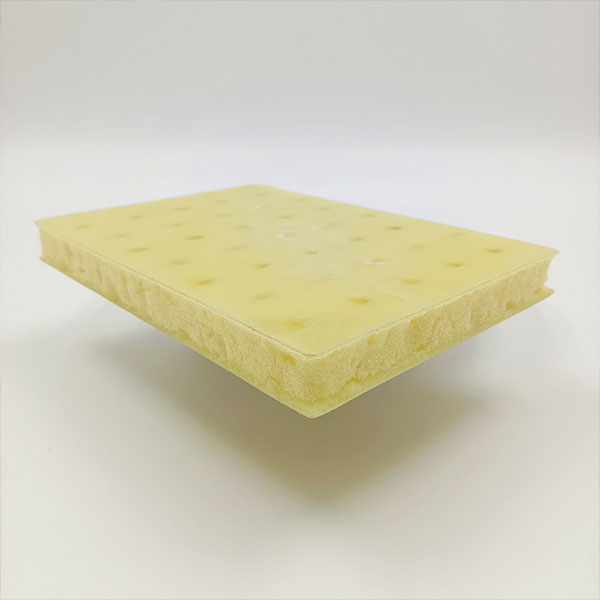

коврик с сердечником из стекловолокна

коврик с сердечником из стекловолокна -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс -

Объемная формовочная смесь из фенольного стекловолокна

Объемная формовочная смесь из фенольного стекловолокна -

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока -

Стекловолокно плоское

Стекловолокно плоское -

Тарелка

Тарелка -

Гидрофильный осажденный диоксид кремния (кремнезем)

Гидрофильный осажденный диоксид кремния (кремнезем) -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов

Связанный поиск

Связанный поиск- Фланцы из стеклопластика

- стекловолокно мат 450

- Огнестойкая решетка из стеклопластика на выходе

- Китай Пряжа из стекловолокна завод

- Промышленная ткань

- Основной покупатель стеклопластиковых фитингов для стеклопластиковых клапанов

- Красящая добавка Наногидрофобный дымящийся диоксид кремния

- Силикагелевое стекло измельченное волокно

- стеклопластиковый ровинг в сборе

- Труба FRP