100% чистый стеклопластик решетки продукты

Не так давно столкнулся с постоянным запросом на решетки из стеклопластика '100% чистый'. Звучит привлекательно, но на практике все не так просто. Многие заказчики считают, что 'чистота' – это гарантия долговечности и отсутствия проблем. И, конечно, это связано с пониманием, что состав материала играет решающую роль в его свойствах. Но что на самом деле подразумевается под '100% чистым' и какие нюансы нужно учитывать при выборе? Попытаюсь поделиться опытом, основанным на практических работах, а не на теоретических рассуждениях.

Что значит '100% чистый' в стеклопластике? Разбираемся в составе.

Вообще, когда говорят о 'чистом' стеклопластике, чаще всего имеют в виду степень чистоты смолы и отсутствие посторонних примесей в стекловолокне. Но это не все. Проблема в том, что 'чистота' – понятие относительное. В большинстве случаев, даже в качественном стеклопластике присутствуют небольшие добавки, влияющие на свойства материала. Эти добавки могут быть, например, наполнителями, модификаторами или пигментами. Их задача – улучшить обрабатываемость, повысить устойчивость к УФ-излучению или придать желаемый цвет.

Что действительно важно? Это тип смолы (полиэфирная, эпоксидная, винилэфирная) и качество стекловолокна (стеклоткань, соты, базальтовое волокно). Например, полиэфирные смолы дешевле, но менее устойчивы к воздействию химических веществ и температурным перепадам, чем эпоксидные. А вот стекловолокно с высокой прочностью и устойчивостью к коррозии, как правило, дороже.

Практический опыт: проблемы с 'нечистым' стеклопластиком

В нашей практике неоднократно возникали ситуации, когда заказчики требовали решетки из стеклопластика '100% чистый', а конечный продукт давал сбой. Например, мы изготавливали решетки для вентиляции промышленного объекта из полиэфирного стеклопластика, который на бумаге соответствовал заявленным стандартам чистоты. Но после нескольких месяцев эксплуатации материал начал деформироваться и разрушаться. Оказалось, что в смоле присутствовали примеси, негативно влияющие на ее долговечность при воздействии агрессивной среды. Пришлось переделывать всю партию, что, конечно, стоило немалых денег и времени.

Другой случай – решетки для автомобильной промышленности, изготовленные из стеклопластика с добавлением пигментов. Сначала цвет был идеальным, а качество – на высоте. Но со временем пигменты начали выцветать под воздействием солнечных лучей, что существенно ухудшило внешний вид продукции. Это показывает, что даже незначительные добавки могут иметь долгосрочные последствия.

Процесс производства и контроль качества

Наш подход к производству решеток из стеклопластика начинается с тщательного выбора сырья. Мы сотрудничаем с проверенными поставщиками, которые предоставляют сертификаты качества на все компоненты. Перед началом производства мы проводим лабораторные испытания материала, чтобы убедиться в его соответствии требованиям заказчика. Также, на всех этапах производства осуществляется строгий контроль качества. Это позволяет нам минимизировать риски возникновения дефектов и гарантировать долговечность продукции.

Важным этапом является процесс отверждения смолы. Он должен проводиться в контролируемой среде, чтобы исключить образование пузырьков и дефектов. Мы используем современные технологии отверждения, которые позволяют получить материал с высокой прочностью и устойчивостью к внешним воздействиям. Например, мы часто используем вакуумную инфузионную смолу (VIP) для производства решеток сложной формы, что позволяет добиться однородности и исключить наличие пустот.

Сравнение различных типов смол и их влияние на свойства продукта

Выбор типа смолы – это ключевой фактор, определяющий свойства готовой продукции. Полиэфирные смолы, как уже упоминалось, более доступны, но менее устойчивы к высоким температурам и агрессивным средам. Эпоксидные смолы отличаются высокой прочностью, химической стойкостью и адгезией. Винилэфирные смолы сочетают в себе преимущества полиэфирных и эпоксидных смол, но стоят дороже. Выбор смолы должен основываться на конкретных требованиях к конечному продукту и условиям его эксплуатации.

Мы часто сталкиваемся с ситуацией, когда заказчики выбирают полиэфирную смолу, стремясь снизить стоимость, а потом удивляются ее недолговечности. Важно понимать, что экономия на сырье может привести к значительным затратам на ремонт или замену продукции в будущем. Поэтому, при выборе типа смолы необходимо учитывать не только первоначальную стоимость, но и долгосрочные перспективы.

Современные тенденции и перспективы развития

В настоящее время активно развивается направление производства решеток из стеклопластика с добавлением наночастиц. Это позволяет значительно повысить прочность, устойчивость к истиранию и коррозии. Мы также изучаем возможности использования биоразлагаемых смол, чтобы снизить негативное воздействие на окружающую среду. Но пока это все еще находится на стадии разработки и не получило широкого распространения.

Еще одна тенденция – это увеличение спроса на решетки из стеклопластика с антистатическими свойствами. Такие решетки используются в электротехнической промышленности и других отраслях, где необходимо исключить накопление статического электричества. Мы разрабатываем специальные композиции смол и добавки, которые позволяют добиться требуемых антистатических характеристик.

Где найти надежного производителя?

Выбор надежного производителя решеток из стеклопластика – это важный шаг к получению качественной и долговечной продукции. Обращайте внимание на наличие сертификатов качества, опыт работы на рынке, используемые технологии и квалификацию персонала. Не стесняйтесь задавать вопросы и требовать предоставления образцов продукции. И, конечно, убедитесь, что производитель готов взять на себя ответственность за качество выпускаемой продукции.

ООО Китай Бейхай Стекловолокно (https://www.fiberglassfiber.ru/) – это компания с многолетним опытом работы в области производства решеток из стеклопластика. Мы предлагаем широкий ассортимент продукции, изготовленной из высококачественных материалов и с использованием современных технологий. Наша компания стремится к тому, чтобы каждый заказчик получал оптимальное решение, соответствующее его потребностям и бюджету. Мы понимаем, что решетки из стеклопластика – это не просто замена металлической конструкции, это инвестиция в долговечность и надежность вашей инфраструктуры.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Войлок из активированного углеродного волокна

Войлок из активированного углеродного волокна -

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

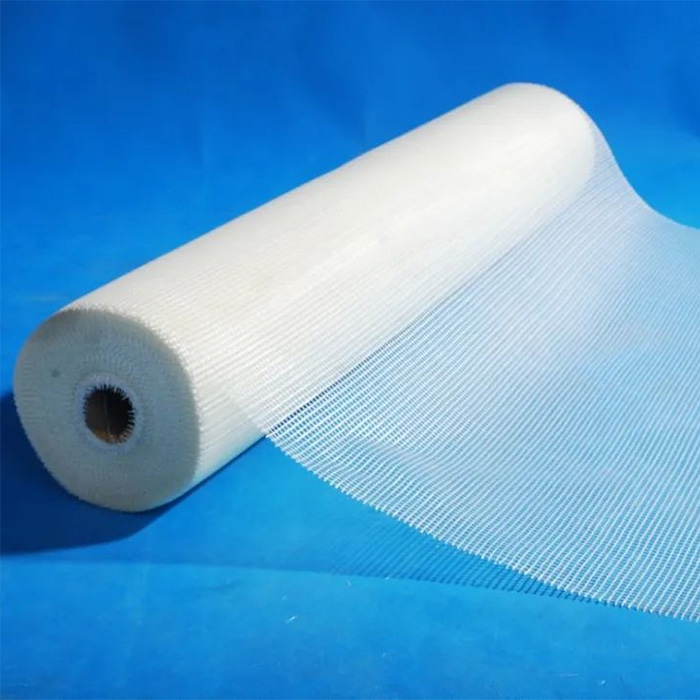

Тканевый коврик с поверхностью из стекловолокна

Тканевый коврик с поверхностью из стекловолокна -

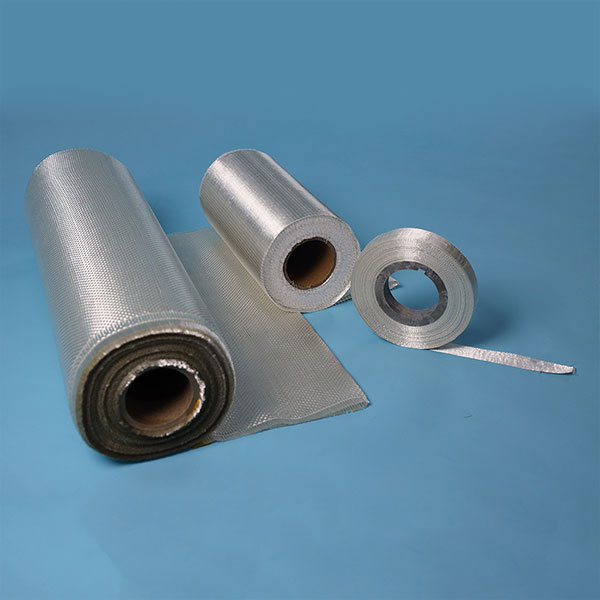

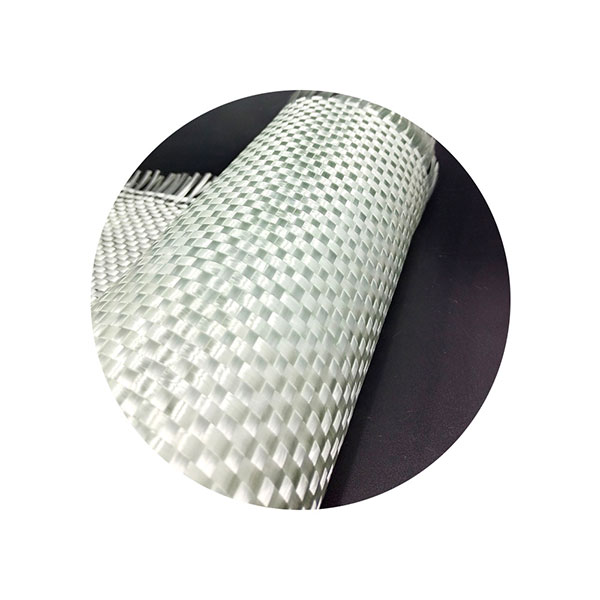

Высокопрочная ровинг-ткань из стекловолокна (S glass)

Высокопрочная ровинг-ткань из стекловолокна (S glass) -

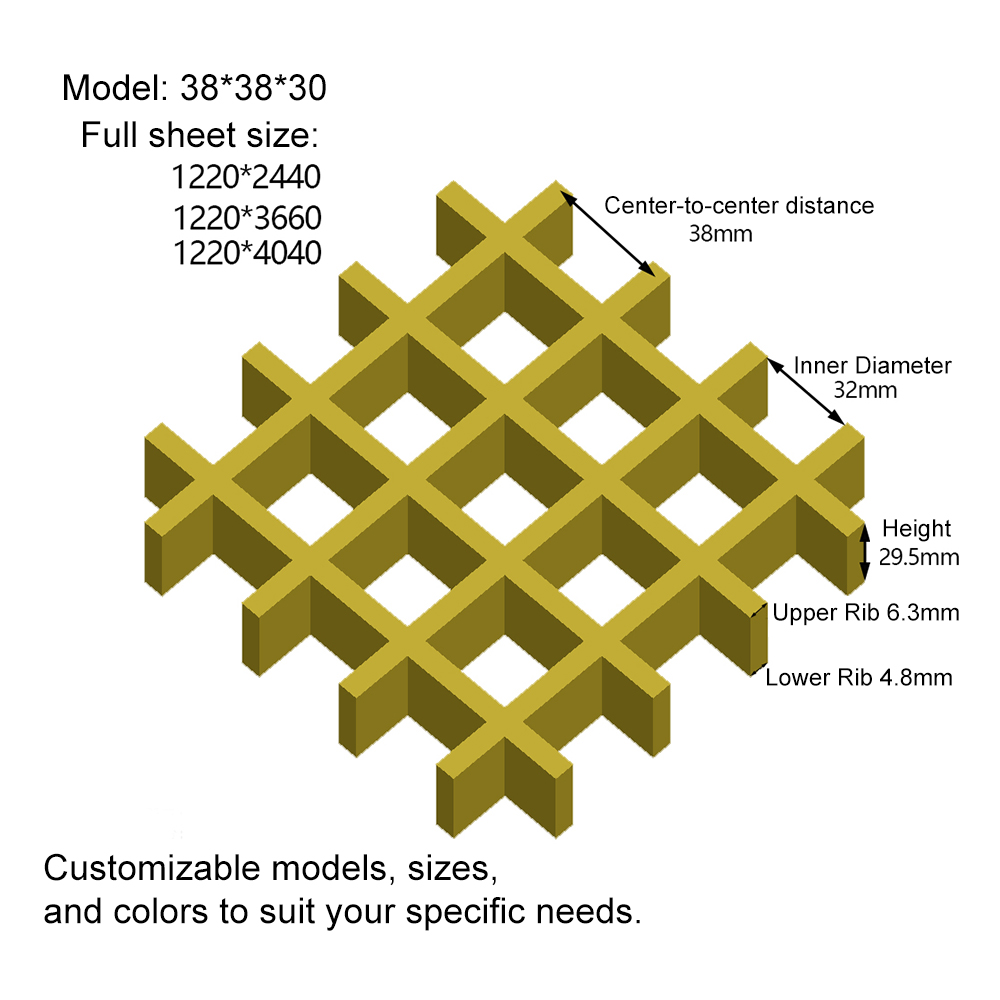

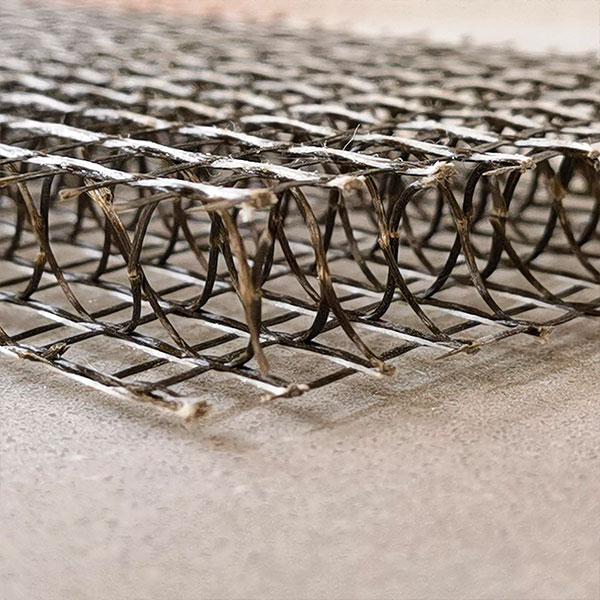

FRP Решетка

FRP Решетка -

Формовочная лента из фенольного стекловолокна

Формовочная лента из фенольного стекловолокна -

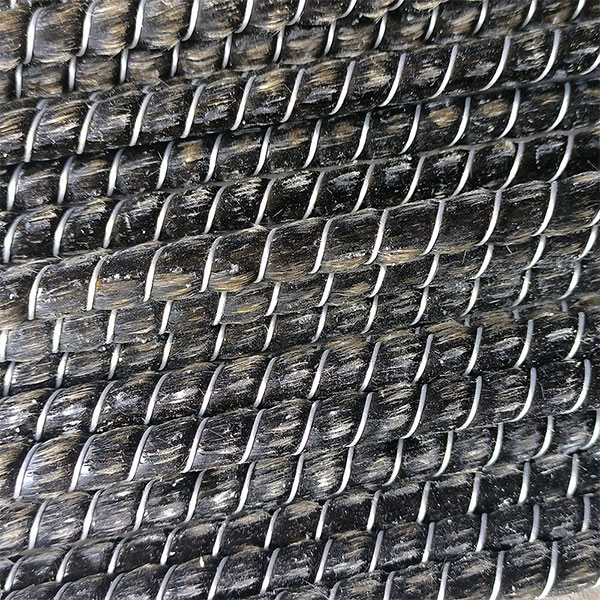

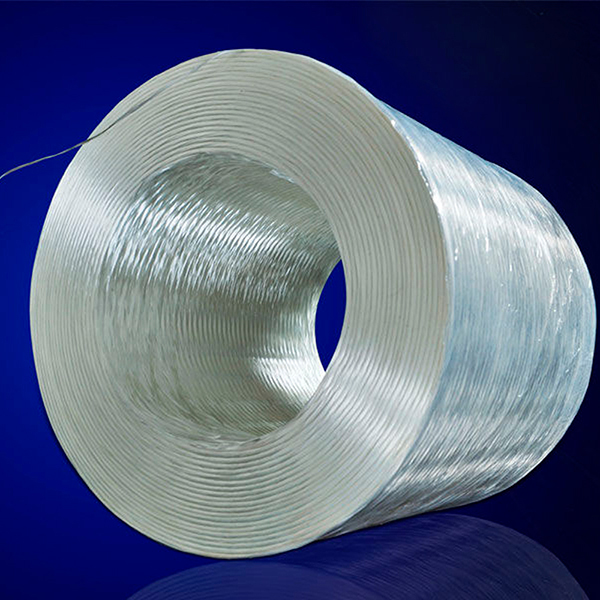

Ровинг, сплетенный из стекловолокна

Ровинг, сплетенный из стекловолокна -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии -

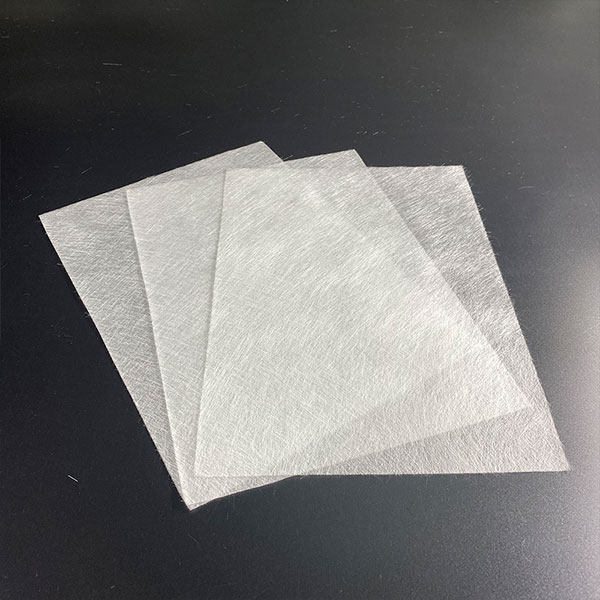

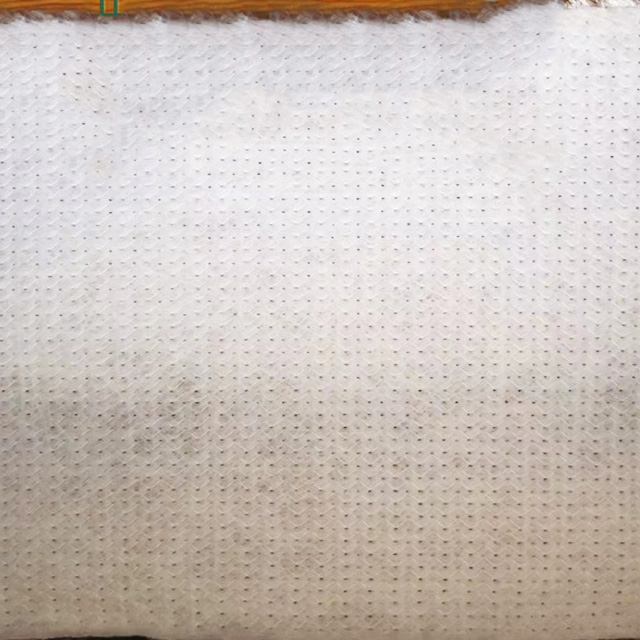

Комбинированный коврик из рубленых прядей

Комбинированный коврик из рубленых прядей -

Базальтовое волокно 3D сетка

Базальтовое волокно 3D сетка -

Ткань из высокопрочного стекловолокна (S glass)

Ткань из высокопрочного стекловолокна (S glass) -

Базальтовый войлок

Базальтовый войлок

Связанный поиск

Связанный поиск- Болт из стекловолокна

- Эпоксидный клей с использованием измельченного стекловолокна

- Запорный клапан завод

- Мат рубленой пряди стекловолокна порошкового связующего для продуктов FRP/GRP

- э-стекловолокно прямой ровинг

- Китай Пряжа SMC Экспортер

- Решетка, армированная E-стеклом

- Стекловолоконный мат стекловолоконный лист

- Фланцевые изделия с нахлестом из стеклопластика

- Редукционные тройники из стеклопластика