E-стекло армированное стекловолокном решетка производитель

На рынке строительных материалов, особенно в сегменте промышленных и гражданских объектов, часто возникает путаница в терминологии и понимании преимуществ различных конструкций. Часто за 'армированной стекловолокном решеткой' понимают что-то однородное, в то время как реальность гораздо сложнее и интереснее. Мы, как производители, сталкиваемся с этим неоднократно. Этот текст – попытка разобраться в ключевых аспектах производства и применения именно тех решений, которые действительно обеспечивают высокую прочность и долговечность конструкций. Мы не будем углубляться в теоретические дебри, а постараемся поделиться опытом, с которым сталкивались в нашей работе, и обсудить практические вопросы, которые возникают у наших клиентов.

Что такое армированная стекловолокном решетка и в чем ее преимущества?

Прежде чем говорить о производстве, важно четко понимать, что подразумевается под армированная стекловолокном решетка. Это не просто стекловолокно, приклеенное к каким-то элементам. Это комплексная конструкция, включающая в себя различные материалы: стекловолокно, полимерные связующие, а иногда и другие армирующие элементы. Ключевое – это взаимосвязь этих компонентов, обеспечивающая равномерное распределение нагрузки и повышение общей прочности.

Основное преимущество такого решения – высокая прочность при относительно небольшом весе. Это особенно важно при проектировании мостов, эстакад, а также в строительстве промышленных сооружений, где необходимо минимизировать нагрузку на несущие конструкции. Кроме того, армированная стекловолокном решетка обладает высокой устойчивостью к коррозии и агрессивным средам, что делает ее идеальным материалом для применения в сложных климатических условиях или вблизи промышленных предприятий. Мы часто сталкиваемся с ситуациями, когда традиционные металлические решения требуют дорогостоящей антикоррозийной обработки, а наша конструкция обходится значительно дешевле в долгосрочной перспективе.

В нашей компании, ООО Китай Бейхай Стекловолокно, мы постоянно работаем над улучшением характеристик наших решеток из стекловолокна, исследуем новые полимерные связующие, ищем способы оптимизации геометрии конструкции. Это позволяет нам предлагать нашим клиентам решения, которые соответствуют самым высоким требованиям к прочности, долговечности и безопасности.

Материалы и их роль в конструкции

Выбор материалов – это критически важный этап в производстве решеток с армированием стекловолокном. Как правило, в качестве основного армирующего элемента используется стекловолокно различных типов – от высокопрочного стекловолокна для тяжелых нагрузок до более гибкого волокна для конструкций, требующих демпфирования вибраций. Полимерное связующее играет роль 'клея', объединяющего волокна в единую конструкцию и передающего нагрузку. Тип полимера выбирается в зависимости от условий эксплуатации – для агрессивных сред используются специальные полимеры, устойчивые к воздействию химических веществ. Мы сотрудничаем с ведущими поставщиками полимерных материалов, чтобы гарантировать высокое качество нашей продукции.

Иногда в конструкцию стекловолоконной решетки добавляют металлические элементы – например, стальные пластины или проволоку – для усиления определенных участков или для обеспечения необходимой жесткости. Это особенно актуально при изготовлении решеток для мостов и эстакад, где требуется высокая несущая способность.

Один из распространенных вопросов, который нам задают клиенты – это выбор полимера для конкретных условий эксплуатации. Мы всегда проводим тщательный анализ требований и помогаем клиенту выбрать оптимальный материал, учитывая такие факторы, как температура, влажность, воздействие химических веществ и механические нагрузки.

Технологический процесс производства: от чертежа до готовой продукции

Производство решеток из стекловолокна – это сложный технологический процесс, требующий высокой точности и контроля качества на каждом этапе. Он начинается с проектирования конструкции, которое выполняется с использованием специализированного программного обеспечения. В процессе проектирования учитываются все требования заказчика, включая размеры, нагрузки, условия эксплуатации и требования к внешнему виду.

Далее следует изготовление каркаса решетки. Это может быть выполнено различными способами – от механического соединения элементов до использования адгезионных технологий. Например, в случае использования адгезионных технологий, волокна пропитываются полимерным связующим и соединяются между собой в определенном порядке. Это обеспечивает высокую прочность и равномерное распределение нагрузки.

После изготовления каркаса решетка подвергается дополнительной обработке – например, шлифовке, полировке или покрытию защитным слоем. Защитный слой может быть выполнен из различных материалов – от полимерных покрытий до антикоррозийных составов. Это позволяет повысить устойчивость решетки к внешним воздействиям и продлить срок ее службы.

Контроль качества на всех этапах

Контроль качества является неотъемлемой частью производственного процесса. На каждом этапе изготовления решетки проводятся проверки соответствия размеров, геометрии и механических свойств. Мы используем современное оборудование для контроля качества – например, ультразвуковой контроль, рентгеновский контроль и испытания на прочность.

Особое внимание уделяется контролю качества полимерного связующего. Мы используем только сертифицированные полимеры от проверенных поставщиков. Кроме того, мы проводим собственные лабораторные испытания полимерных материалов, чтобы убедиться в их соответствии требованиям.

Несколько лет назад мы столкнулись с проблемой некачественной партии полимерного связующего. В результате этого несколько партий решеток пришлось утилизировать. Это был болезненный опыт, который заставил нас пересмотреть систему контроля качества и более тщательно выбирать поставщиков материалов.

Современное оборудование и автоматизация

В нашей компании используется современное оборудование для производства решеток с армированием стекловолокном. Мы постоянно инвестируем в новое оборудование, чтобы повысить эффективность производства и улучшить качество продукции. В частности, мы используем автоматизированные линии для нанесения полимерного связующего и контроля качества.

Автоматизация позволяет снизить влияние человеческого фактора на производственный процесс и повысить точность и повторяемость результатов. Кроме того, автоматизированные линии позволяют увеличить производительность и снизить себестоимость продукции.

Мы также используем компьютерное моделирование для оптимизации конструкции решеток и прогнозирования их поведения под нагрузкой. Это позволяет нам создавать более прочные и долговечные конструкции.

Области применения и типичные ошибки

Армированная стекловолокном решетка находит широкое применение в различных отраслях промышленности. Это мосты и эстакады, промышленный цех, ограждения, элементы конструкций для кровли, а также в качестве декоративных элементов. Благодаря своей долговечности и устойчивости к агрессивным средам, ее активно используют в химической и нефтехимической промышленности, а также в морском строительстве.

Однако, при выборе стекловолоконной решетки необходимо учитывать ряд факторов, чтобы избежать типичных ошибок. Например, важно правильно подобрать тип стекловолокна и полимерного связующего в зависимости от условий эксплуатации. Необходимо также учитывать нагрузки, которые будут воздействовать на конструкцию, и обеспечивать достаточную несущую способность. Игнорирование этих факторов может привести к снижению прочности и долговечности решетки, а также к ее разрушению.

Часто клиенты недооценивают важность правильного монтажа решетки. Неправильный монтаж может привести к появлению дефектов и снижению прочности конструкции. Поэтому мы всегда предлагаем нашим клиентам услуги по монтажу решеток, чтобы гарантировать правильную установку и избежать проблем в будущем.

Примеры успешных проектов

Мы успешно реализовали множество проектов по производству армированных стекловолокном решеток для различных клиентов. Например, мы изготовили решетки для моста в промышленной зоне, которые выдерживают большие нагрузки и устойчивы к воздействию химических веществ. Мы также изготовили решетки для ограждения промышленного объекта, которые обеспечивают высокую безопасность и долговечность.

Один из самых интересных проектов – изготовление решеток для кровли промышленного здания. Решетки были выполнены из стекловолокна с использованием специального полимерного связующего, устойчивого к ультрафиолетовому излучению и перепадам температур. Это позволило

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

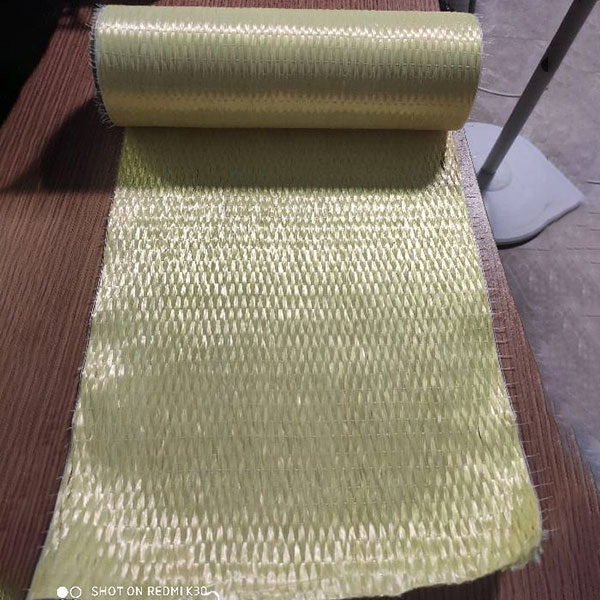

Однонаправленная ткань

Однонаправленная ткань -

Базальтовый ровинг прямого некручения (термопластичный)

Базальтовый ровинг прямого некручения (термопластичный) -

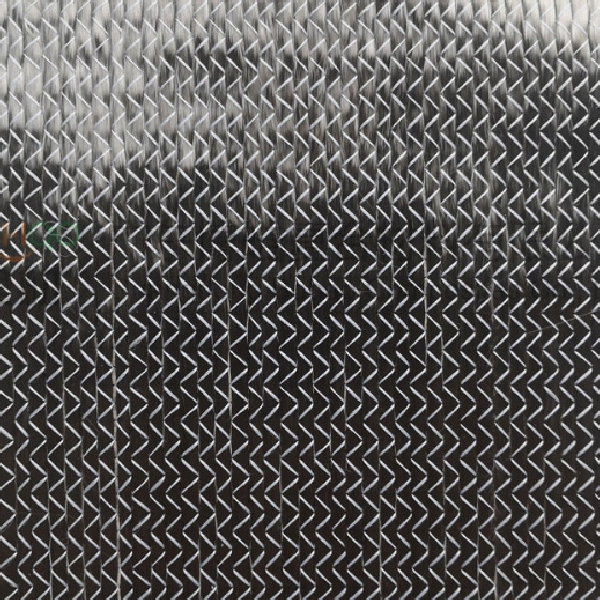

Многоосевая ткань из углеродного волокна

Многоосевая ткань из углеродного волокна -

Фенольный формовочный пластик

Фенольный формовочный пластик -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

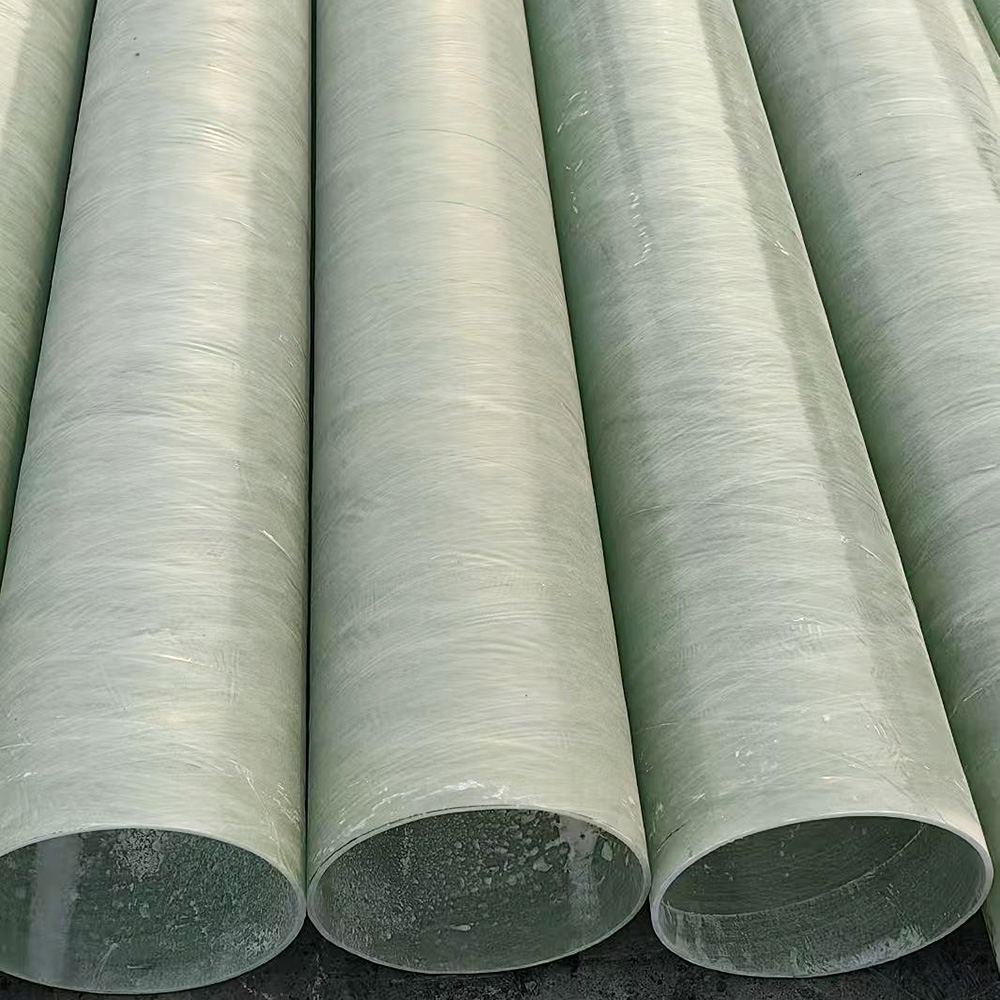

Технологическая труба для намотки армированного стекловолокном пластика (FRP)

Технологическая труба для намотки армированного стекловолокном пластика (FRP) -

Базальтовая крученая пряжа

Базальтовая крученая пряжа -

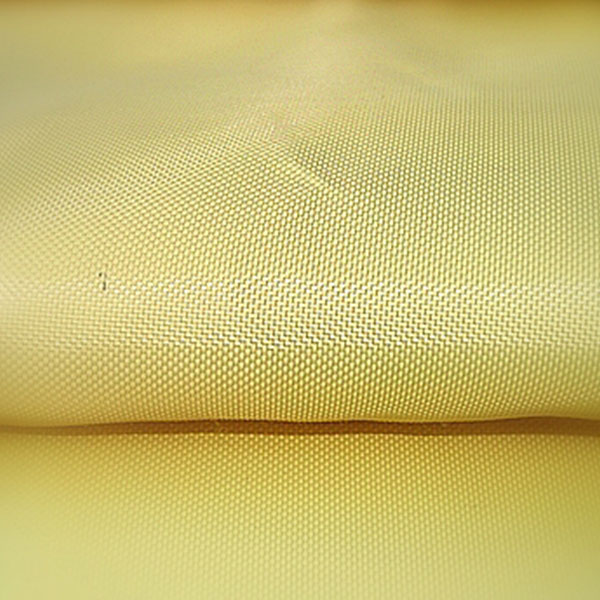

двунаправленная ткань

двунаправленная ткань -

Двухосные ткани из стекловолокна

Двухосные ткани из стекловолокна -

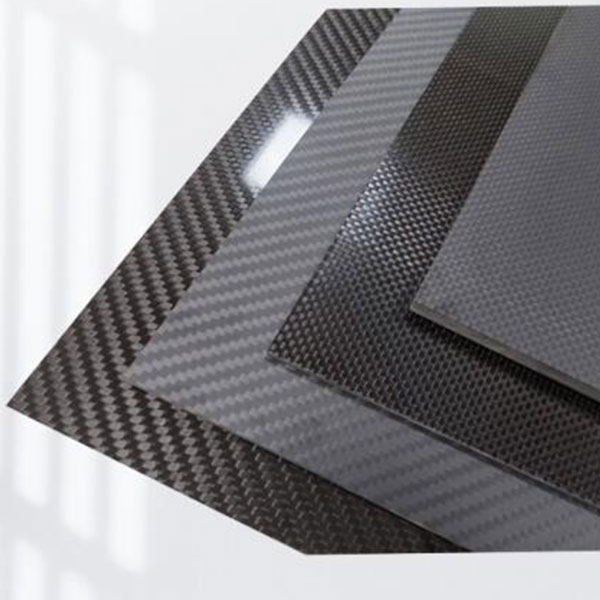

Пластины и трубы из углеродного волокна на заказ

Пластины и трубы из углеродного волокна на заказ -

Оболочка из стекловолокна с высоким содержанием кремнезема

Оболочка из стекловолокна с высоким содержанием кремнезема

Связанный поиск

Связанный поиск- Эпоксидные трубы из армированного стеклопластика (frp)

- Выхлопная труба из армированного стекловолокном пластика (frp) цена

- Поставщики 50 мм 100 мм 200 мм стеклопластиковой профильной трубы

- Завод противопожарных клапанов

- волокнистый мат

- Зарядное устройство DC для EV

- нить из стекловолокна

- настой из стекловолокна ядра мат

- Быстрое зарядное устройство DC 120 кВт

- тонкая стеклоткань