FRP/FRP-редуктор

Редукторы – это, на первый взгляд, достаточно простой механизм. Шестерни, валы, корпус. Но когда дело доходит до повышенных нагрузок, вибраций, агрессивных сред, тут уже не так однозначно. Часто встречается мнение, что использование композитных материалов в редукторах – это исключительно для аэрокосмической отрасли или для очень специфичных, высокотехнологичных применений. На самом деле, FRP/FRP-редуктор – это вполне реальный и, я бы сказал, перспективный тренд, который становится все более востребованным в различных отраслях промышленности. Недавно мы работали над проектом, где традиционный металлический редуктор просто не выдерживал условий эксплуатации, а переход на композит оказался решением. Хочется поделиться опытом, рассказать о плюсах и минусах, о том, с какими сложностями можно столкнуться. Опыт этот, кстати, не всегда радужный – были и неудачные попытки, которые, тем не менее, дали ценные уроки.

Почему композит в редукторах? Что меня привлекает?

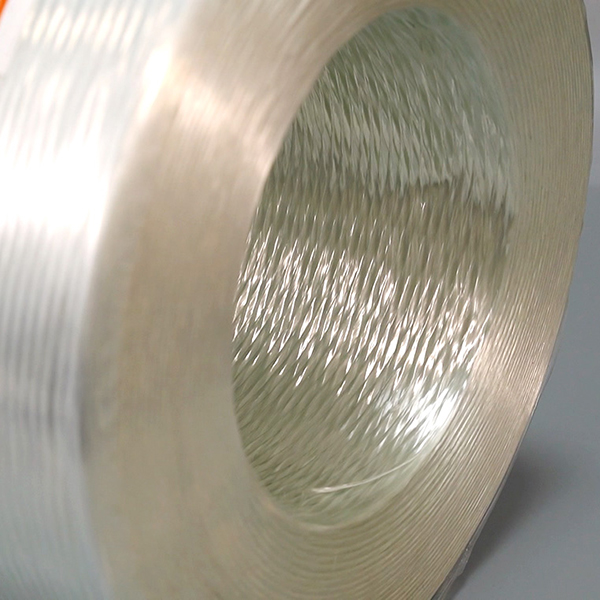

В первую очередь, это вес. Металлические редукторы, особенно мощные, могут быть весьма тяжелыми, что критично для мобильных конструкций, дронов, робототехники. Композитные материалы, особенно стеклопластик, значительно легче стали, это сразу даёт преимущество в маневренности и энергоэффективности. Но это далеко не единственное. FRP-редуктор обладает отличной усталостной прочностью, что важно при высоких вибрациях и циклических нагрузках. И, конечно, коррозионная стойкость – это огромный плюс для работы в агрессивных средах: химическая промышленность, морские условия, пищевая промышленность. Мы даже использовали композитные редукторы в условиях повышенной влажности, где сталь быстро ржавела.

Экономия материала и снижение производственных затрат

Да, это звучит парадоксально, но благодаря возможности создания сложных, точных геометрий с использованием композитов, можно существенно экономить материал. Вместо того, чтобы использовать толстые стенки для обеспечения необходимой прочности, можно оптимизировать конструкцию, используя композит с заданными свойствами. Это также снижает вес, как мы уже говорили. И, не стоит забывать о снижении стоимости обработки. Сложные отливки, необходимые для традиционных металлических редукторов, заменяются относительно простыми процессами формования композитных деталей. Конечно, требует другого оборудования, но долгосрочная экономия может быть ощутимой. Мы, например, рассматривали вариант использования аддитивных технологий (3D-печати) для создания некоторых элементов FRP-редуктора, что позволило бы еще больше оптимизировать конструкцию и сократить сроки изготовления. Правда, сейчас эта технология пока достаточно дорогая для массового производства.

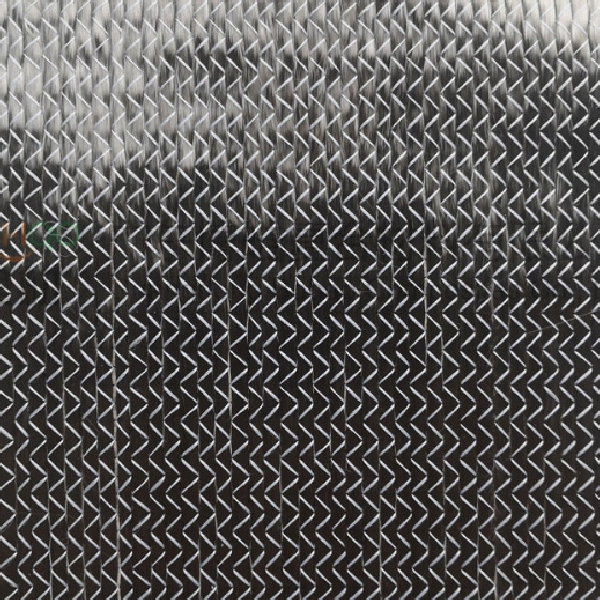

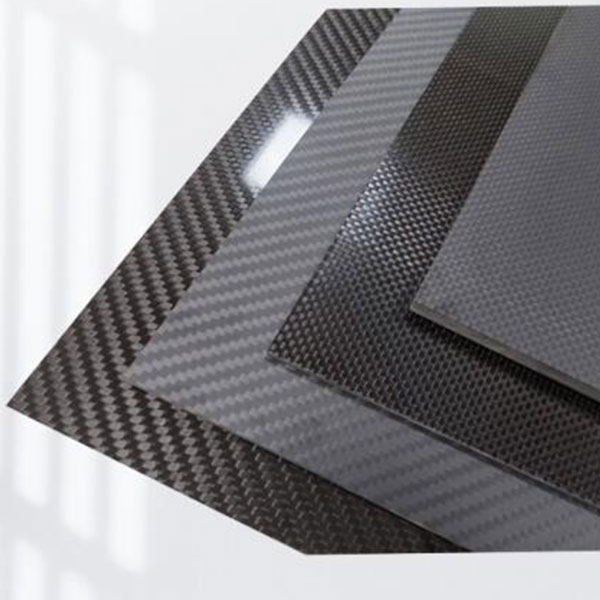

Однако, важно помнить, что выбор конкретного композитного материала – это отдельная задача. Стеклопластик, углепластик, армированные полимеры – у каждого свои характеристики, свои преимущества и недостатки. Например, углепластик дороже, но обладает большей жесткостью и прочностью на растяжение. Стеклопластик – более экономичный вариант, но с меньшей жесткостью.

Проблемы и вызовы при использовании композитных редукторов

Теперь о неприятном. Несмотря на все преимущества, использование FRP-редуктор сопряжено с определенными проблемами. Во-первых, это сложность в обеспечении точности изготовления. Композитные материалы обладают свойством усадки при отверждении, что может привести к деформациям и неплотному прилеганию деталей. Во-вторых, необходимость в квалифицированном персонале для проектирования, изготовления и ремонта. Механики, привыкшие к стальным редукторам, могут столкнуться с трудностями при работе с композитными деталями. Ну и, конечно, стоимость. В большинстве случаев, стоимость композитного редуктора выше, чем у аналогичного металлического. Но здесь важно учитывать весь жизненный цикл – срок службы, стоимость обслуживания, потенциальную экономию на топливе и других ресурсах.

Варианты решения проблем с адгезией и деформацией

Одной из главных проблем является адгезия между слоями композита и металлической рамой редуктора. Некачественная адгезия может привести к разрушению конструкции при высоких нагрузках. Для решения этой проблемы используются различные методы: предварительная обработка поверхности, применение специальных адгезивов, использование многослойных конструкций. Еще одна проблема – это влияние влажности на характеристики композита. Влага может снижать прочность и жесткость материала. Для защиты от влаги используются специальные лакокрасочные покрытия и герметики. Например, мы в одном проекте использовали двухслойную систему покрытия – сначала антикоррозийный слой, затем УФ-защитный слой. Это значительно увеличило срок службы редуктора в сложных климатических условиях.

Практический опыт: Кейс из опыта работы

Недавно нам поступил заказ на разработку FRP-редуктор для промышленного робота, работающего в условиях повышенной вибрации и загрязнения. Традиционный металлический редуктор быстро выходил из строя, требовал постоянного обслуживания. Мы разработали редуктор с использованием стеклопластика в качестве основного материала, а также стали использовали некоторые детали для обеспечения необходимой жесткости и точности. В конструкции были предусмотрены специальные уплотнения для защиты от пыли и влаги. После испытаний редуктор показал отличные результаты – срок службы увеличился в несколько раз, значительно снизились затраты на обслуживание. Это был вполне успешный проект, и клиент остался очень доволен.

Неудачный опыт: что мы вынесли

Была и неудачная попытка. Мы пытались использовать углепластик для изготовления корпуса редуктора, но столкнулись с проблемой деформации при высоких нагрузках. Оказалось, что углепластик обладает большей жесткостью, но меньшей упругостью, чем стеклопластик. Это приводило к тому, что при нагрузках корпус деформировался, что негативно сказывалось на точности работы редуктора. Мы сделали вывод, что для изготовления корпуса редуктора лучше использовать стеклопластик, а углепластик – для изготовления более жестких элементов конструкции.

Будущее композитных редукторов

Я уверен, что будущее за FRP-редуктор. По мере развития технологий, стоимость композитных материалов будет снижаться, а их свойства – улучшаться. Появится возможность создавать более сложные и точные конструкции. Композитные редукторы будут все шире использоваться в различных отраслях промышленности – от авиации и космонавтики до робототехники и машиностроения.

На сегодняшний день, производители, такие как China Beihai Glass Fiber Co., Ltd. (https://www.fiberglassfiber.ru/), предлагают широкий спектр композитных материалов и технологий, которые можно использовать для изготовления редукторов. ООО Китай Бейхай Стекловолокно была основана в 2005 году и специализируется на производстве высококачественных стеклопластиковых материалов. Их продукция используется в различных отраслях промышленности по всему миру. Мы часто сотрудничаем с ними в рамках наших проектов, и всегда остаемся довольны качеством материалов и уровнем сервиса.

В заключение, хочу сказать, что использование композитных материалов в редукторах – это не просто модный тренд, а вполне реальное решение, которое может принести значительные выгоды. Но для того, чтобы успешно использовать эту технологию, необходимо иметь опыт, знания и квалифицированный персонал. И тогда FRP/FRP-редуктор станет надежным и эффективным решением для любых задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прямое ровингование базальтового волокна (термореактивное)

Прямое ровингование базальтового волокна (термореактивное) -

Измельченная необработанная проволока из стекловолокна, стойкая к щелочам

Измельченная необработанная проволока из стекловолокна, стойкая к щелочам -

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс -

Комбинированный коврик с прошивкой из стекловолокна

Комбинированный коврик с прошивкой из стекловолокна -

Сэндвич-панели из стекловолокна

Сэндвич-панели из стекловолокна -

Ткань и полоски из стекловолокна с высоким содержанием кремнезема

Ткань и полоски из стекловолокна с высоким содержанием кремнезема -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки -

Прошитый стекловолокном коврик

Прошитый стекловолокном коврик -

Двухосные ткани из стекловолокна

Двухосные ткани из стекловолокна -

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса -

Аэрогелевое покрытие

Аэрогелевое покрытие

Связанный поиск

Связанный поиск- лента из стекловолокна и смолы

- Односторонняя ткань из арамидного волокна

- Фитинги локоть тройник фланец редуктор выход трубы

- типы смол

- 300gsm стекловолокно сшитый мат для пултрузии

- Воздуховыпускные демпферы ручные демпферы стеклопластиковые демпферы производитель

- стекловолокно прямой ровинг для тканого ровинга

- ар-стекловолокно спрей рубленые пряди

- Задвижка для вентиляционных каналов из FRP

- стеклянный frp