Frp/grp прозрачная формованная решетка завод

Прозрачная формованная решетка – это, на первый взгляд, простая вещь. Но сколько нюансов кроется за ее кажущейся прозрачностью и гладкой формой? Часто заказчики думают, что это просто литье под давлением из акрила. Это, конечно, один из способов, но не единственный, и далеко не всегда самый подходящий. Вопрос непростой, и я, честно говоря, до сих пор сталкиваюсь с различными подходами, а иногда и с весьма странными запросами. Давайте попробуем разобраться, как это вообще устроено на заводе.

Обзор: от идеи до готового изделия

Главная задача завода по производству решеток – обеспечить нужные характеристики: прозрачность, прочность, термостойкость, а также соответствие габаритам и форме, заданным заказчиком. Процесс начинается с выбора материала – поликарбоната, акрила, полипропилена, или их специальных сортов. Дальше – проектирование формы, подготовка оборудования и собственно процесс формования. В зависимости от объема производства и требуемой сложности изделия, используются разные методы: литье под давлением, экструзия, термоформование. Я бы сказал, что выбор метода напрямую влияет на конечную стоимость и качество готовой продукции. А ещё, конечно, на возможность производства изделий сложной геометрии.

Выбор материала: баланс между свойствами и ценой

Рассматривая прозрачные формованные решетки, первым делом стоит задуматься о материале. Поликарбонат – это, пожалуй, самый популярный выбор. Он обладает высокой ударной прочностью, термостойкостью и хорошей прозрачностью. Но он дороже акрила. Акрил, в свою очередь, проще в обработке, но менее прочный и более подвержен царапинам. Полипропилен - самый бюджетный вариант, но и с ним нужно быть аккуратным – он менее прозрачен, и его термостойкость ограничена. Мы, в нашей компании, часто сотрудничаем с China Beihai Glass Fiber Co., Ltd. и можем предложить различные варианты, исходя из конкретных требований. В последнее время растет интерес к специальным сортам поликарбоната с УФ-защитой – это важно для изделий, эксплуатируемых на открытом воздухе. Проблема, с которой мы сталкиваемся регулярно, – это не всегда полное понимание заказчиком требований к материалу. Например, часто хотят самый дешевый вариант, не учитывая его эксплуатационные характеристики.

Технологии формования: литье под давлением vs. термоформование

Как я уже упоминал, существует несколько основных способов формования прозрачных формованных решеток. Литье под давлением – это идеальный вариант для массового производства изделий сложной формы. Это дорогостоящее оборудование, но позволяет добиться высокой точности и повторяемости. Термоформование – более экономичный вариант, особенно для небольших партий. Он подходит для производства изделий более простой формы, но требует более тщательной подготовки формы и контроля температуры. Есть ещё экструзия, но она реже применяется для изготовления решеток, как правило, для создания профилей.

Проблемы и решения: от дефектов до оптимизации процесса

В процессе производства неизбежно возникают проблемы. Наиболее частые – это дефекты поверхности (царапины, воронки), деформация изделия после формования, а также проблемы с адгезией (если изделие состоит из нескольких частей). Для решения этих проблем необходимо тщательно контролировать параметры процесса: температуру, давление, скорость охлаждения. В случае дефектов поверхности, часто помогает последующая полировка или обработка абразивными материалами. Мы, например, используем специальные полировальные пасты для поликарбоната, чтобы скрыть мелкие царапины. Недавно у нас была партия, где возникла проблема с деформацией при охлаждении. Выяснилось, что неправильно подобранный материал. Пришлось перерабатывать всю партию, что, конечно, увеличило стоимость производства.

Оптимизация производственного процесса: от scrap rate до энергоэффективности

Помимо решения проблем, постоянно ведется работа по оптимизации производственного процесса. Это включает в себя снижение процентного выхода брака (scrap rate), повышение энергоэффективности, а также автоматизацию ручных операций. В последнее время мы активно внедряем системы автоматического контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства. Это позволяет избежать больших потерь материала и времени. Особенно важным является контроль качества материала – даже небольшое отклонение от стандартов может привести к серьезным проблемам в процессе формования. Мы регулярно проводим входной контроль материала, чтобы убедиться в его соответствии требованиям.

Контроль качества и сертификация: гарантия надежности

Качество прозрачных формованных решеток – это не просто эстетика, это, прежде всего, надежность и безопасность. Поэтому мы уделяем большое внимание контролю качества на всех этапах производства. Изделия проходят испытания на прочность, термостойкость, ударную вязкость. Также мы предоставляем сертификаты соответствия, которые подтверждают качество продукции. Это особенно важно для изделий, используемых в строительстве и промышленности. Завод **China Beihai Glass Fiber Co., Ltd.** имеет все необходимые сертификаты, и мы можем гарантировать соответствие нашей продукции требованиям международных стандартов. Мы понимаем, что доверие клиентов – это самое ценное, что у нас есть, поэтому мы всегда стремимся к максимальной прозрачности и открытости.

Примеры применения и перспективы развития

Прозрачные формованные решетки находят широкое применение в различных отраслях: строительстве, автомобильной промышленности, электронике, медицине. Их используют для защиты вентиляционных отверстий, создания декоративных элементов, изготовления корпусов приборов и оборудования. В последнее время растет интерес к применению этих решеток в солнечных панелях – они обеспечивают необходимую прозрачность и защиту от механических повреждений. Нам кажется, что в будущем можно будет ожидать расширения области применения прозрачных формованных решеток – благодаря развитию новых материалов и технологий. Например, появление самовосстанавливающихся полимеров позволит создавать более долговечные и надежные изделия. Кроме того, мы активно исследуем возможность использования 3D-печати для изготовления решеток сложной формы и индивидуальных заказов. Это открывает новые горизонты для дизайна и функциональности.

Перспективы и вызовы: новые материалы и экологичность

Несмотря на кажущуюся зрелость технологии, в области производства прозрачных формованных решеток еще много возможностей для развития. Один из главных трендов – это использование экологически чистых материалов. Сейчас активно разрабатываются биопластики, которые могут заменить традиционные полимеры. Это позволит снизить негативное воздействие на окружающую среду и создать более устойчивое производство. Еще одним вызовом является повышение энергоэффективности процесса формования. Мы постоянно ищем новые способы снижения потребления энергии и минимизации отходов. Например, мы сейчас работаем над внедрением системы рекуперации тепла, которая позволяет использовать тепло от отработанного пара для нагрева воды. В конечном итоге, цель – сделать производство прозрачных формованных решеток максимально экологичным и устойчивым.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Углеродное волокно шлифовальный порошок

Углеродное волокно шлифовальный порошок -

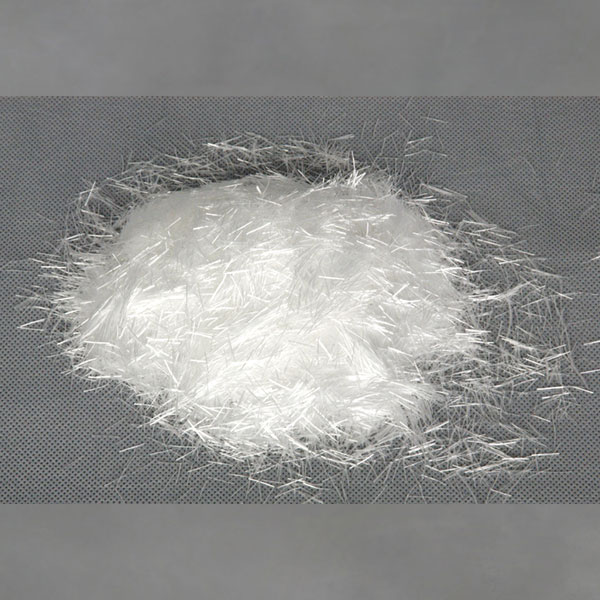

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

Аэрогелевое покрытие

Аэрогелевое покрытие -

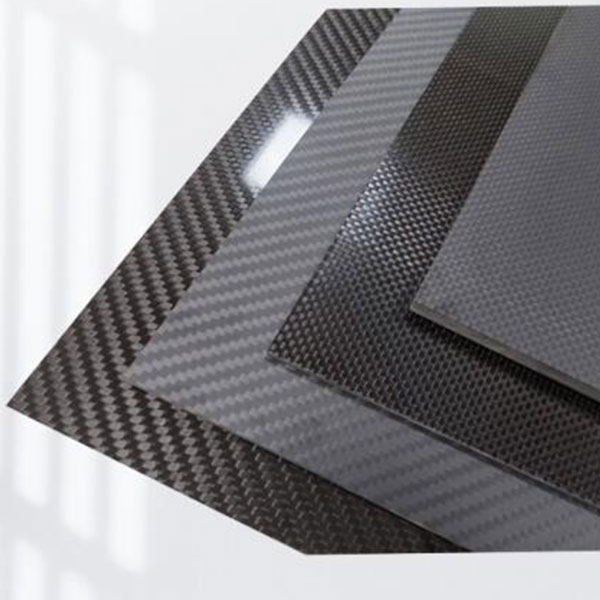

Пластины и трубы из углеродного волокна на заказ

Пластины и трубы из углеродного волокна на заказ -

Кварцевое волокно короткой стрижки

Кварцевое волокно короткой стрижки -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс -

Ровинг из базальтового волокна

Ровинг из базальтового волокна -

Гидрофильный дымящийся диоксид кремния

Гидрофильный дымящийся диоксид кремния -

FRP Эпоксидная труба

FRP Эпоксидная труба -

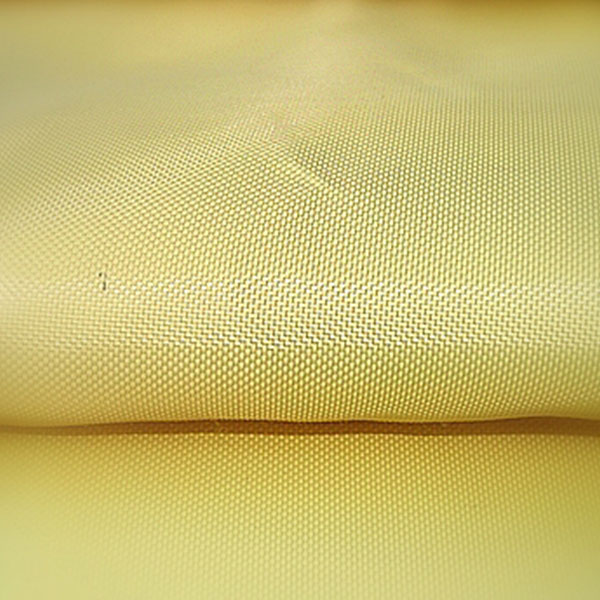

Термопластичный сетчатый материал из углеродного волокна

Термопластичный сетчатый материал из углеродного волокна -

Базальтовое одностороннее полотно

Базальтовое одностороннее полотно -

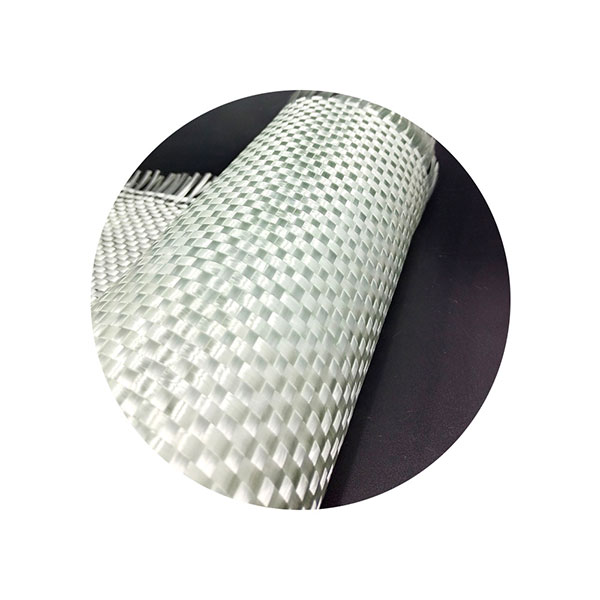

Ровинг, сплетенный из стекловолокна

Ровинг, сплетенный из стекловолокна

Связанный поиск

Связанный поиск- прядение стекловолокна

- Пластиковые формованные frp решетки завод

- щелочь бесплатно стекловолокно ткань простого переплетения

- Frp трубы фитинг frp фланец завод

- Цены на зарядные станции

- мокрое рубленое стекловолокно

- стекловолоконный прошитый комплексный мат

- стекловолокно прямой ровинг для тканого ровинга

- Воздуховыпускной клапан ручной клапан frp клапан завод

- Выход решетки для деревьев