Frp/grp редуктор соединение большого/малого отверстия трубы производитель

Редукторы на стекловолокне, особенно те, где требуется соединение труб разного диаметра – это не такая уж и простая задача. Часто новички в этой области недооценивают сложность геометрии, переоценивая простоту сборки. На практике, даже небольшие отклонения в размерах могут привести к значительным проблемам с герметичностью и долговечностью конструкции. Мы долгое время сталкивались с этим, и, наверное, одна из самых частых ошибок – неверный выбор технологии соединения, либо ее небрежное исполнение. И это касается не только промышленных применений, но и, например, для сельхозтехники, где надежность особенно важна. Сегодня хотелось бы поделиться некоторыми наблюдениями и опытом, накопленным за годы работы.

Обзор: Почему соединение труб разного диаметра – это 'горячая точка'

Соединение труб разного диаметра в **редукторах** создает определенные проблемы. Разница в радиусах, потенциальные деформации при монтаже и вибрациях – все это требует особого подхода. Просто соединить трубы болтами, не используя дополнительные уплотнения и фиксаторы, редко бывает достаточно. Это особенно верно для конструкций, работающих под нагрузкой или подвергающихся изменениям температуры. Мы сталкивались с ситуациями, когда изначально казалось, что решение простое, но в процессе эксплуатации возникали серьезные утечки и поломки.

Основные сложности заключаются в поддержании точности геометрии соединения, распределении нагрузки и обеспечении герметичности. Например, при использовании фрум/грм **соединений большого/малого отверстия трубы**, маленькое отверстие подвержено большему давлению, чем большое, что увеличивает вероятность деформации и, соответственно, нарушение герметичности. Поэтому, выбор материала, технологии соединения и конструкции фланцев играет ключевую роль.

Выбор материала: где стекловолокно – не всегда лучший вариант

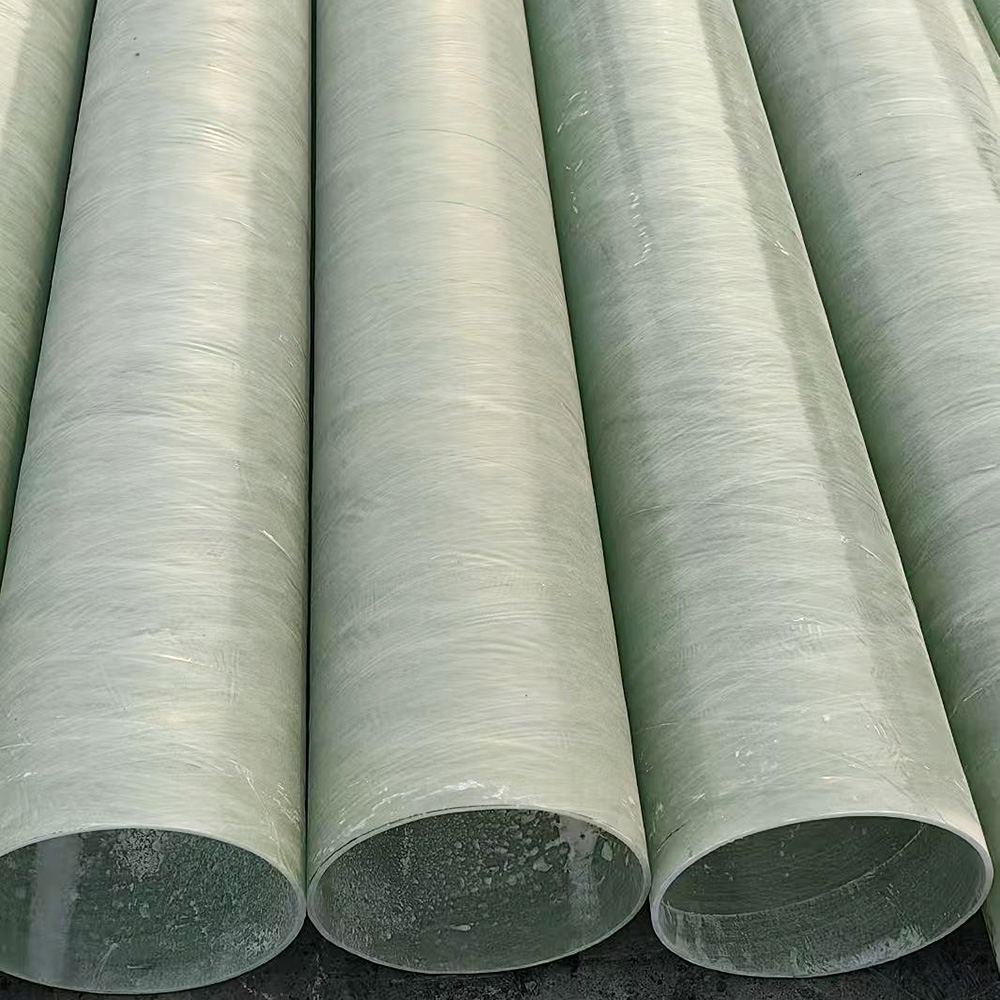

Стекловолокно как материал для **редукторов** конечно же имеет свои преимущества – легкость, прочность, устойчивость к коррозии. Но при соединении труб разного диаметра необходимо учитывать его особенности. Например, при резке стекловолокна образуются пыль и мелкие частицы, которые могут загрязнять поверхность соединения и снижать его герметичность. Кроме того, стекловолокно не обладает такой высокой устойчивостью к ударным нагрузкам, как некоторые другие материалы. Важно понимать, для каких условий эксплуатации предназначен редуктор.

Иногда, для соединения труб разного диаметра, более целесообразно использовать комбинированные материалы – например, стекловолокно в сочетании с полимерными компонентами или металлом. Это позволяет получить оптимальное сочетание прочности, герметичности и устойчивости к деформациям. Мы, например, в одном проекте использовали стекловолоконный корпус редуктора, а фланцы соединения сделали из высокопрочного полиэтилена, что значительно снизило риск утечек и деформаций.

Технологии соединения: от классики до инноваций

Существует несколько основных технологий соединения труб разного диаметра в **редукторах** на стекловолокне. Самые распространенные – это сварка, фланцевое соединение, резьбовое соединение и использование специальных фитингов.

Сварка – это надежный способ соединения, но он требует высокой квалификации сварщика и специального оборудования. Необходимо тщательно контролировать процесс сварки, чтобы избежать деформации трубы и образования трещин. Фланцевое соединение – это более простой способ соединения, который не требует высокой квалификации сварщика. Однако, для обеспечения герметичности необходимо использовать специальные уплотнительные материалы. Резьбовое соединение – это самый простой и доступный способ соединения, но он не обеспечивает такой высокой герметичности, как сварка или фланцевое соединение. Использование специальных фитингов – это наиболее современный и эффективный способ соединения, который позволяет обеспечить высокую герметичность и надежность.

Фланцевое соединение: важные нюансы

Если выбрано фланцевое соединение, то нужно учитывать несколько важных нюансов. Во-первых, фланцы должны быть точно изготовлены и соответствовать требованиям чертежа. Во-вторых, при монтаже фланцев необходимо обеспечить правильное выравнивание и затяжку болтов. В-третьих, необходимо использовать специальные уплотнительные материалы, которые обеспечивают герметичность соединения. Мы постоянно тестируем различные виды уплотнительных материалов, чтобы найти оптимальный вариант для наших **редукторов**.

Иногда, для обеспечения дополнительной герметичности, используются специальные герметики или уплотнительные ленты. Важно правильно выбрать герметик, который не повредит стекловолокно и не потеряет свои свойства при высоких температурах или давлении. Мы иногда сталкиваемся с ситуациями, когда используемый герметик со временем теряет эластичность, что приводит к утечкам. Поэтому, мы постоянно изучаем новые виды герметиков.

Реальные примеры и ошибки

Мы работали над проектом **редуктора** для системы орошения, где требовалось соединить трубу большого диаметра с трубой меньшего диаметра. Изначально было решено использовать резьбовое соединение. В итоге, через несколько месяцев эксплуатации, возникли серьезные утечки, что потребовало полной замены соединения. Оказалось, что резьбовое соединение не обеспечивало достаточной герметичности, а при вибрациях трубы резьба ослабла. Пришлось переделывать соединение, используя фланцевое соединение с уплотнительными шайбами из высококачественного резина.

Еще одна ошибка, которую мы встречали – это неправильный выбор фитингов. Иногда, используются фитинги, которые не рассчитаны на определенный диаметр трубы или давление. В результате, фитинги деформируются или ломаются, что приводит к утечкам и поломкам. Поэтому, необходимо тщательно выбирать фитинги, учитывая все требования проекта. Наш опыт показывает, что лучше немного переплатить за качественные фитинги, чем потом тратить время и деньги на ремонт.

Проблемы с деформацией корпуса редуктора

Деформация корпуса **редуктора**, особенно при использовании больших диаметров труб, – это распространенная проблема. Она может возникать из-за неравномерного распределения нагрузки, перекоса конструкции или вибраций. Для предотвращения деформации корпуса необходимо использовать специальные усиления и подпорки. Кроме того, необходимо правильно рассчитать нагрузку на корпус и обеспечить его достаточную прочность.

Иногда, для решения проблемы деформации корпуса, используют специальные внутренние и внешние усиления из металла или стекловолокна. Это позволяет равномерно распределить нагрузку и предотвратить деформацию корпуса. Мы разрабатывали специальные конструкции усилений для **редукторов**, предназначенных для работы в условиях повышенных вибраций.

Выводы и рекомендации

Соединение труб разного диаметра в **редукторах** на стекловолокне – это задача, требующая внимательного подхода и учета множества факторов. Выбор технологии соединения, материала, фитингов и уплотнительных материалов играет ключевую роль в обеспечении герметичности и надежности конструкции. Не стоит недооценивать важность точного монтажа и контроля качества. И, конечно, важно учитывать условия эксплуатации редуктора и выбирать компоненты, соответствующие этим условиям.

Мы считаем, что при правильном подходе к решению этой задачи можно избежать многих проблем и обеспечить долговечность и надежность **редукторов** на стекловолокне. Наш опыт показывает, что вложения в качественные компоненты и профессиональный монтаж окупаются в долгосрочной перспективе. Если у вас возникают вопросы, мы всегда готовы поделиться своим опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прямое ровингование базальтового волокна (термореактивное)

Прямое ровингование базальтового волокна (термореактивное) -

Базальтовый ровинг прямого некручения (термопластичный)

Базальтовый ровинг прямого некручения (термопластичный) -

Фенольный формовочный пластик

Фенольный формовочный пластик -

Базальт измельченный

Базальт измельченный -

Стеклопластиковые анкеры

Стеклопластиковые анкеры -

Углеродное волокно шлифовальный порошок

Углеродное волокно шлифовальный порошок -

Гидрофобный дымящийся диоксид кремния

Гидрофобный дымящийся диоксид кремния -

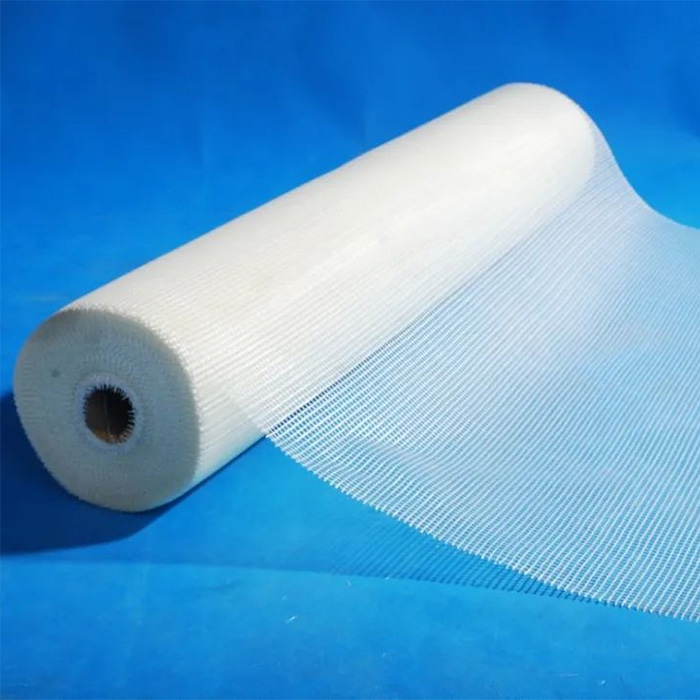

Сетка из стекловолокна AR (ZrO2≥16,7%)

Сетка из стекловолокна AR (ZrO2≥16,7%) -

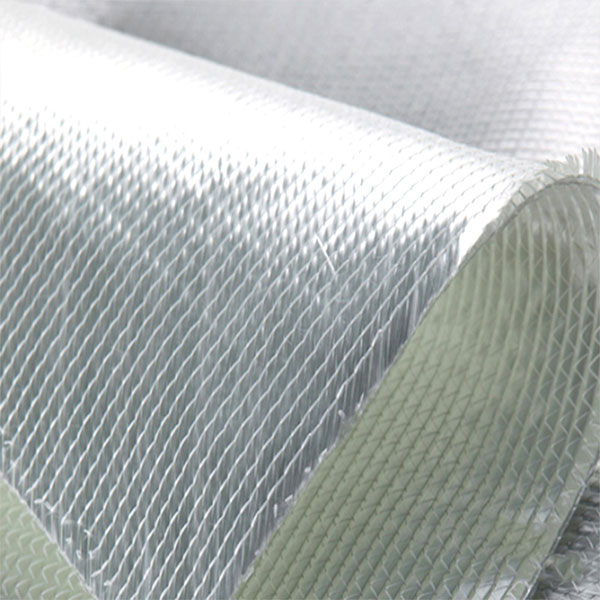

Базальтовое одностороннее полотно

Базальтовое одностороннее полотно -

Базальтовый войлок

Базальтовый войлок -

Матои нахи шишагии бисермоҳа

Матои нахи шишагии бисермоҳа -

Измельченная необработанная проволока из стекловолокна, стойкая к щелочам

Измельченная необработанная проволока из стекловолокна, стойкая к щелочам

Связанный поиск

Связанный поиск- Измельченная необработанная проволока из стекловолокна для производства термопластов

- Стеклопластиковые трубы для нефтяных и газовых скважин продукция

- Выход воздуховодного клапана из стеклопластика

- Поставщики гидравлических клапанов управления объемом воздуха

- ткань с пластиковым

- стекловолокно прошитый мат стекловолокно тканый материал стекловолокно

- Глухой фланец FRP

- Коррозионностойкие стеклопластиковые фланцы производитель

- линия по производству стекловолокнистых рубленых прядей

- Основные покупатели нескользящей решетки из стеклопластика