Frp/grp редукционная труба соединение большого/малого диаметра трубы завод

Frp/grp редукционная труба соединение большого/малого диаметра трубы завод – это запрос, который часто встречается в нашей работе, и, знаете, часто люди подходят с определенными, скажем так, наивными ожиданиями. Многие думают, что все просто: взять, соединить и все готово. Но на практике всё гораздо сложнее, особенно когда речь идет о композитных материалах, таких как стеклопластик и стеклоармированный полимер. Я бы сказал, что ключевое – это не просто соединение, а обеспечение герметичности и долговечности соединения при различных механических и термических нагрузках. И, конечно, учет специфики конкретных материалов и их сочетаний. Давайте разберемся, что на самом деле стоит за этим простым, на первый взгляд, запросом.

Основные сложности при соединении композитных труб

Первая проблема, с которой сталкиваешься – это разнородность материалов. Мы часто работаем с Frp/grp трубами, где одна часть может быть изготовлена из стеклопластика, а другая – из стеклоармированного полимера с другим типом матрицы. Разные материалы – разные коэффициенты теплового расширения. Это значит, что при изменении температуры, соединение будет испытывать напряжения, и если не учесть этот фактор, то соединение может треснуть или даже разрушиться. Поэтому при проектировании соединения необходимо учитывать температурный режим эксплуатации и выбирать материалы, максимально совместимые друг с другом.

Другой важный аспект – это механические нагрузки. Композитные материалы, безусловно, обладают высокой прочностью на растяжение, но они менее устойчивы к ударным нагрузкам и абразивному износу, чем металлы. Поэтому, когда речь идет о соединениях труб, особенно в условиях вибрации или контакта с абразивными средами, необходимо обеспечить достаточную жесткость и надежность соединения. В противном случае, соединение может деформироваться или даже разрушиться.

И, конечно, герметичность. Это, пожалуй, самый критичный параметр для любой трубы. Недостаточная герметичность может привести к утечкам, снижению эффективности работы системы и даже к аварийным ситуациям. Поэтому при проектировании соединения необходимо использовать надежные уплотнительные материалы и методы монтажа, обеспечивающие герметичность соединения.

Методы соединения: от механических до химических

Существует несколько основных методов соединения Frp/grp труб. Самый простой – это механическое соединение с использованием фланцев, болтов и гаек. Но этот метод не всегда обеспечивает достаточную герметичность и надежность соединения, особенно при высоких нагрузках. Также можно использовать специальные уплотнительные элементы, такие как O-кольца или манжеты. Но их эффективность ограничена. Более надежным методом является химическое соединение, которое заключается в использовании специальных смол и отвердителей для склеивания соединяемых поверхностей. Этот метод обеспечивает высокую прочность и герметичность соединения, но он требует высокой квалификации специалистов и соблюдения строгих технологических требований.

Мы в **ООО Китай Бейхай Стекловолокно** часто сталкиваемся с вопросами выбора метода соединения. Всё зависит от конкретного применения и условий эксплуатации. Например, для соединений, подверженных высоким механическим нагрузкам, мы обычно рекомендуем использовать химическое соединение с использованием эпоксидных смол. Для соединений, эксплуатируемых в агрессивных средах, мы используем специальные уплотнительные материалы, устойчивые к воздействию химических веществ. Иногда, особенно при необходимости быстрого монтажа, мы применяем комбинированные методы, сочетающие механическое и химическое соединение.

Например, недавно нам пришлось работать над проектом по строительству водопроводной системы для промышленного предприятия. Здесь требовалось соединить трубы большого диаметра, работающие под высоким давлением и подвергающиеся воздействию агрессивных химических веществ. Мы выбрали химическое соединение с использованием эпоксидных смол и специальной подготовки поверхности. В процессе работы возникали определенные сложности, связанные с необходимостью соблюдения точных температурных режимов и времени отверждения смолы. Но благодаря опыту нашей команды и использованию современного оборудования, мы смогли успешно решить эту задачу.

Проблемы при соединении труб разного диаметра

Соединение труб большого и малого диаметра представляет собой отдельную проблему. Необходимо обеспечить надежное соединение, при котором не будет возникать перекосов и деформаций. Часто используется переходник с использованием фланцев или специального переходного элемента. Важно, чтобы переходник был изготовлен из материала, совместимого с материалом труб, и чтобы он обеспечивал герметичное соединение.

Особое внимание следует уделять подготовке соединяемых поверхностей. Перед соединением необходимо удалить загрязнения, пыль и другие посторонние вещества. Также необходимо обеспечить правильную геометрию соединяемых поверхностей. Недостаточная подготовка поверхностей может привести к образованию пустот и трещин, что снизит прочность и герметичность соединения.

Опыт с переходными элементами и их ограничения

Мы неоднократно сталкивались с проблемой некачественных переходных элементов. Иногда, переходники изготавливаются из материалов, несовместимых с материалом труб, что приводит к образованию коррозии и снижению прочности соединения. Также бывает так, что геометрия переходника не соответствует геометрии труб, что приводит к деформациям и трещинам. Поэтому при выборе переходного элемента необходимо обращать внимание на материал, геометрию и качество изготовления.

Одна из самых распространенных ошибок – это неправильный выбор уплотнительного материала для переходника. Уплотнительный материал должен быть устойчив к воздействию химических веществ и температурных нагрузок. Неправильный выбор уплотнительного материала может привести к утечкам и снижению герметичности соединения.

В одном из проектов мы использовали переходник с фланцевым соединением для соединения трубы большого диаметра с трубой малого диаметра. Мы выбрали переходник из нержавеющей стали и использовали уплотнительный материал из фторопласта. Однако, в процессе эксплуатации мы обнаружили, что переходник начал корродировать, что привело к утечкам. При дальнейшем анализе выяснилось, что нержавеющая сталь была несовместима с агрессивной средой, в которой эксплуатировалась труба. Пришлось заменить переходник на переходник из другого материала, более устойчивого к коррозии.

Контроль качества и гарантии

После соединения Frp/grp труб необходимо провести контроль качества. Это включает в себя визуальный осмотр, проверку герметичности и проведение испытаний на прочность. Визуальный осмотр позволяет выявить дефекты соединения, такие как трещины, сколы и пустоты. Проверка герметичности проводится с использованием различных методов, таких как гидравлический тест или тест с использованием газа. Испытания на прочность позволяют оценить способность соединения выдерживать механические и термические нагрузки.

Мы в **ООО Китай Бейхай Стекловолокно** уделяем особое внимание контролю качества. После каждого соединения мы проводим визуальный осмотр, проверку герметичности и испытания на прочность. Мы также предоставляем гарантию на наши соединения, что подтверждает нашу уверенность в качестве нашей продукции.

Гарантийный срок зависит от конкретного проекта и условий эксплуатации. В среднем, гарантийный срок составляет 1-2 года. В течение гарантийного срока мы обязуемся устранять любые дефекты соединения, возникшие в результате производственного брака.

Заключение

Соединение труб большого и малого диаметра – это сложная и ответственная задача, требующая высокой квалификации специалистов и использования современных технологий. Необходимо учитывать множество факторов, таких как разнородность материалов, механические нагрузки, температурный режим эксплуатации и условия окружающей среды. При правильном подходе к соединению, можно обеспечить надежность и долговечность соединения, что является залогом безопасности и эффективности работы системы.

Мы в **ООО Китай Бейхай Стекловолокно** имеем большой опыт работы с композитными материалами и можем предложить нашим клиентам полный спектр услуг по проектированию, изготовлению и монтажу соединений труб. Мы всегда готовы предоставить профессиональную консультацию и помочь вам выбрать оптимальное решение для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Армирование стекловолокном

Армирование стекловолокном -

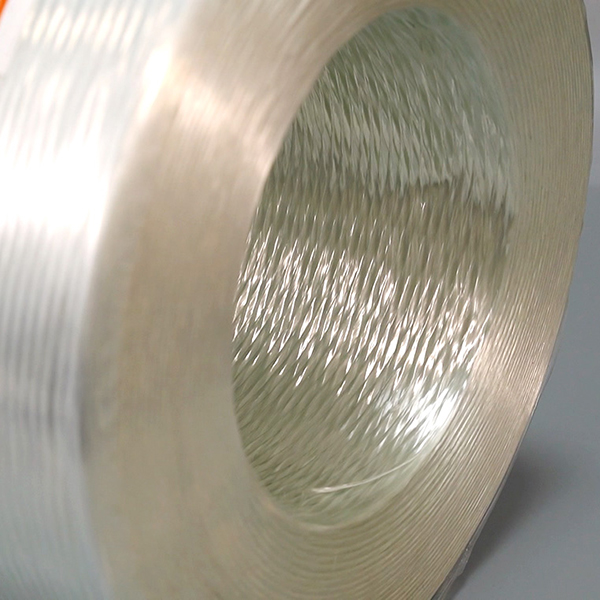

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для LFT

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для LFT -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

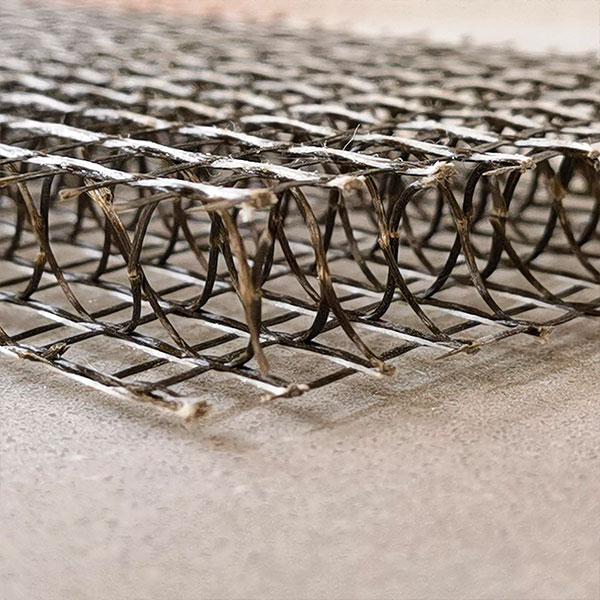

Базальтовое волокно 3D сетка

Базальтовое волокно 3D сетка -

Базальтовая крученая пряжа

Базальтовая крученая пряжа -

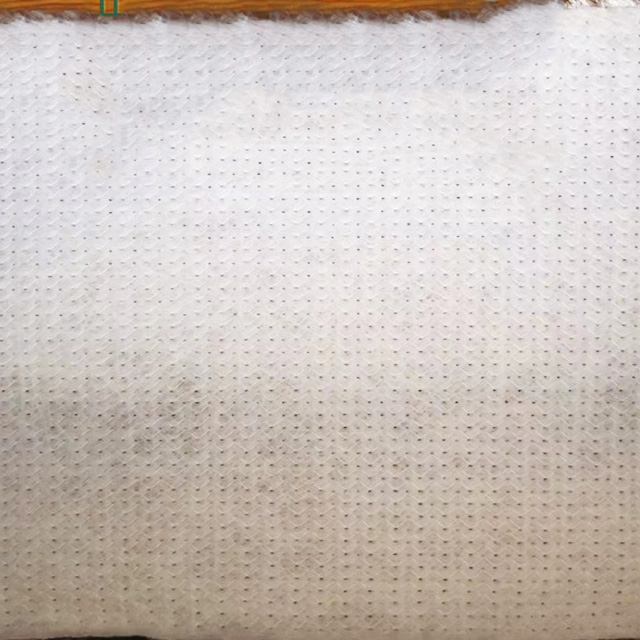

Полиэфирный поверхностный мат/ткань

Полиэфирный поверхностный мат/ткань -

Коврик для игл из стекловолокна

Коврик для игл из стекловолокна -

Передовая Технология: Создание Трехмерная сетка из стекловолокна

Передовая Технология: Создание Трехмерная сетка из стекловолокна -

FRP Эпоксидная труба

FRP Эпоксидная труба -

FRP Фланцевый

FRP Фланцевый -

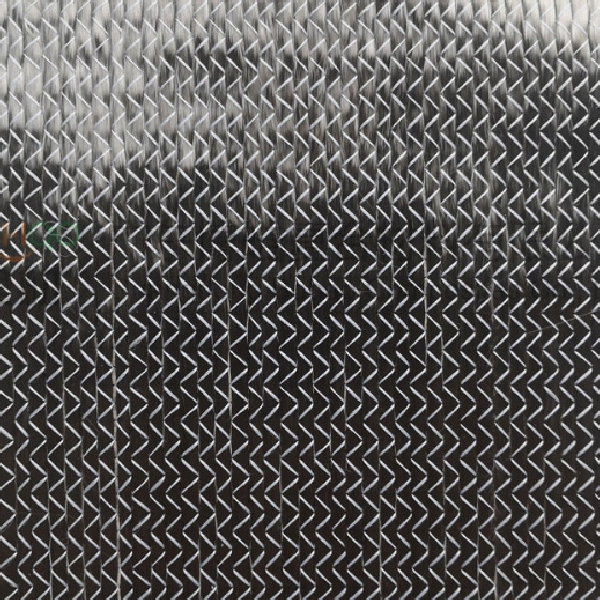

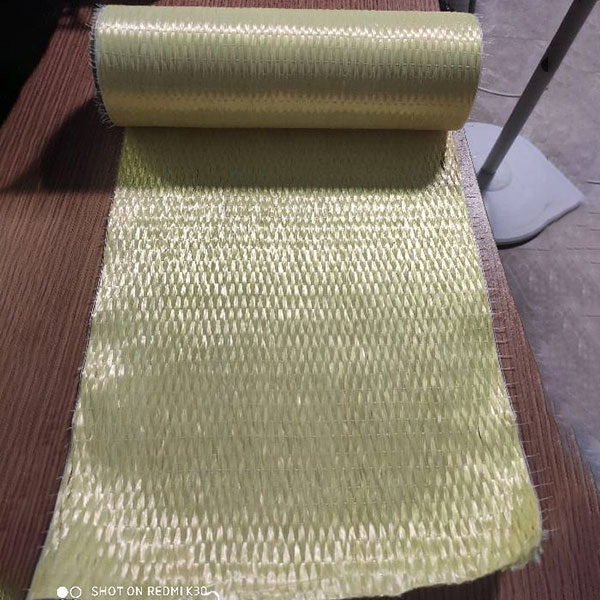

Однонаправленная ткань

Однонаправленная ткань -

Двухосные ткани из стекловолокна

Двухосные ткани из стекловолокна

Связанный поиск

Связанный поиск- стекловолокно панели ровинг лом

- стекловолокно прямой ровинг для тканого ровинга

- Рубленая проволока из кварцевого волокна

- виды стальных прутков

- Волокно рубленой пряди продвижения низкой цены

- Frp решетка огнестойкость цена

- Стеклопластиковая редукционная труба цена

- ар-стекловолокно стеклянная рубленая прядь для бетона

- Отвод фланца с нахлестом frp

- д/с стекловолокно рубленое прядь мат стекловолокно