Frp/grp ясно формованных решетки производитель

Производитель решетчатых конструкций из стеклопластика (FRP/GRP) – это не просто изготовление изделий. Это комплексная задача, требующая понимания материала, технологий формования, и, что не менее важно, – нужд заказчика. Часто, при поиске изготовления решетчатых конструкций, люди сталкиваются с общим представлением о производстве, не осознавая глубину нюансов. Многие думают, что это простая заливка смолы в форму, но реальность намного сложнее. Мы давно работаем в этой сфере и можем с уверенностью сказать, что качество конечного продукта напрямую зависит от множества факторов, начиная от выбора исходных материалов и заканчивая контролем на всех этапах производства.

Ключевые этапы изготовления FRP/GRP решеток

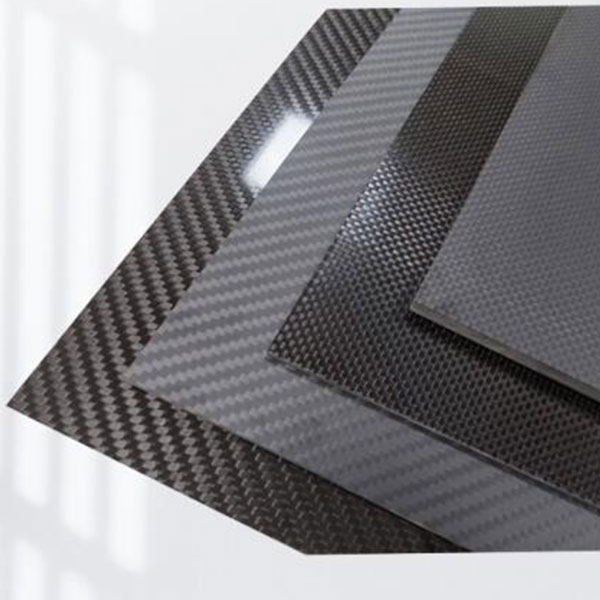

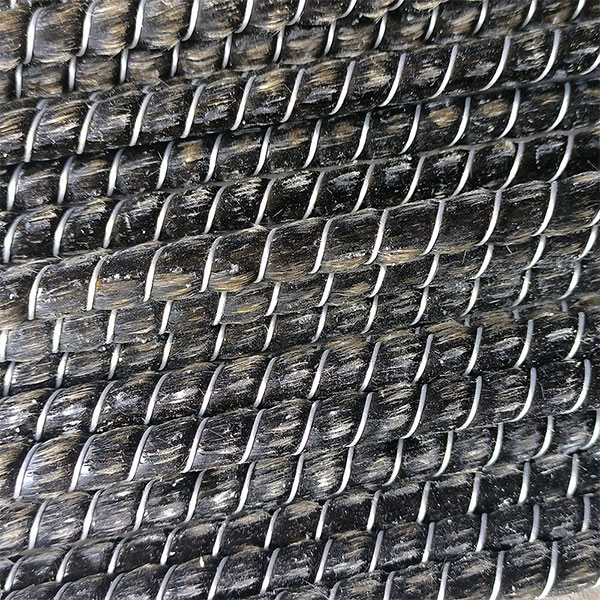

В целом процесс выглядит следующим образом: от проектирования и создания оснастки до формовки, отверждения и последующей обработки. Но каждый из этих этапов может стать потенциальной проблемой. Например, выбор правильного типа смолы и армирующего материала (стекловолокна, углеродного волокна) – критически важен для обеспечения необходимых механических свойств и устойчивости к агрессивным средам. Используем различные смолы: полиэфир, эпоксидные, винилэфирные. Выбор зависит от предполагаемого применения решетки – коррозионной стойкости, механической прочности, термостойкости.

Процесс формовки – это, пожалуй, самый ответственный этап. Существует несколько основных методов: литье под давлением, вакуумная инфузия, автоклавное формование. Каждый из этих методов подходит для определенных типов решеток и объемов производства. Мы, например, активно используем вакуумную инфузию для производства больших и сложных решеток, где традиционные методы могут быть неэффективными или слишком дорогими. Вакуумная инфузия позволяет добиться высокой плотности материала и минимального образования воздушных пузырей.

Оснастка – залог точности

Не стоит недооценивать роль оснастки – формы, в которой происходит формование решетки. От ее качества и точности напрямую зависит геометрия конечного продукта. Мы используем современные станки с ЧПУ для изготовления оснастки, что позволяет добиться высокой точности и повторяемости. Кроме того, оснастка должна быть устойчива к воздействию смолы и отвердителей, поэтому мы используем специализированные материалы, такие как высокотемпературные сплавы.

Отверждение – контроль качества

После формования решетка подвергается процессу отверждения, который может происходить при комнатной температуре или в автоклаве. Важно тщательно контролировать температуру и давление в процессе отверждения, чтобы обеспечить равномерное отверждение и избежать образования дефектов. Мы используем автоматизированные системы контроля температуры и давления, что позволяет нам гарантировать качество каждого изделия.

Проблемы, с которыми мы сталкиваемся

Один из самых распространенных проблем – это образование внутренних дефектов, таких как воздушные пузыри или непролитые участки смолы. Это может быть вызвано неправильным смешиванием компонентов смолы, недостаточным вакуумом (при вакуумной инфузии) или недостаточным контролем температуры в процессе отверждения. Мы постоянно работаем над улучшением наших процессов, чтобы минимизировать риск образования таких дефектов.

Еще одна проблема – это деформации решетки после отверждения. Это может быть вызвано неравномерным распределением напряжения в материале или неправильным выбором материала. Для решения этой проблемы мы используем современные методы расчета и моделирования, а также тщательно контролируем процесс отверждения.

Влияние внешних факторов

Следует учитывать и влияние внешних факторов, таких как температура и влажность, на процесс формования и отверждения. Например, при высокой влажности может потребоваться использование специальных добавок, чтобы избежать образования пузырей на поверхности решетки. Мы тщательно контролируем условия производства, чтобы минимизировать влияние внешних факторов.

Наш опыт: примеры реализации

Мы изготавливаем решетчатые конструкции для широкого спектра отраслей: энергетики, нефтехимии, сельского хозяйства, промышленности. Например, недавно мы изготовили большую решетку для вентиляционной системы нефтеперерабатывающего завода. Эта решетка должна была быть устойчива к агрессивным средам и высокой температуре. Мы использовали эпоксидную смолу с добавлением армирующего материала, устойчивого к воздействию нефтепродуктов.

Еще один пример – изготовление решетчатой конструкции для системы охлаждения солнечных панелей. Эта решетка должна была быть легкой и прочной, а также устойчивой к ультрафиолетовому излучению. Мы использовали полиэфирную смолу с добавлением стекловолокна. Важно отметить, что ООО Китай Бейхай Стекловолокно обладает большим опытом работы с различными материалами и технологиями, что позволяет нам находить оптимальные решения для каждой конкретной задачи.

Не всегда все проходит гладко. Недавно мы столкнулись с проблемой повышенной усадки решетки после отверждения. Это было вызвано использованием смолы с высоким содержанием растворителей. Мы были вынуждены изменить технологический процесс и использовать смолу с меньшим содержанием растворителей. Это был дорогостоящий опыт, но он позволил нам улучшить качество наших изделий.

Перспективы развития

Мы постоянно работаем над улучшением наших процессов и внедрением новых технологий. В частности, мы активно изучаем возможность использования новых материалов, таких как углеродное волокно и нанокомпозиты. Мы также инвестируем в автоматизацию производства, чтобы повысить эффективность и снизить себестоимость продукции.

Важно понимать, что производство FRP решеток – это динамично развивающаяся отрасль. Поэтому нам необходимо постоянно следить за новыми тенденциями и технологиями, чтобы оставаться конкурентоспособными. Если вам требуется изготовление решетчатых конструкций по индивидуальному заказу, мы будем рады сотрудничеству.

Дополнительные сведения о компании

ООО Китай Бейхай Стекловолокно, основанная в 2005 году, располагает современным производственным комплексом и квалифицированным персоналом. Наша компания постоянно стремится к инновациям и улучшению качества продукции, предоставляя клиентам надежные и долговечные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок из стекловолокна

Порошок из стекловолокна -

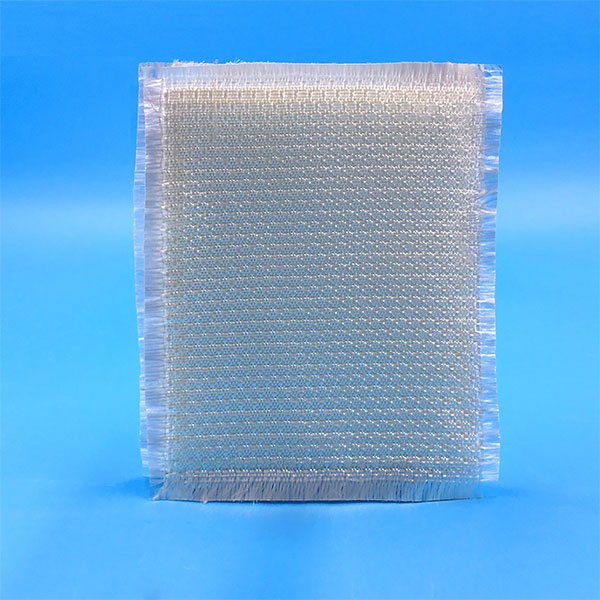

Ткань из высокопрочного стекловолокна (S glass)

Ткань из высокопрочного стекловолокна (S glass) -

арматура из базальтового волокна

арматура из базальтового волокна -

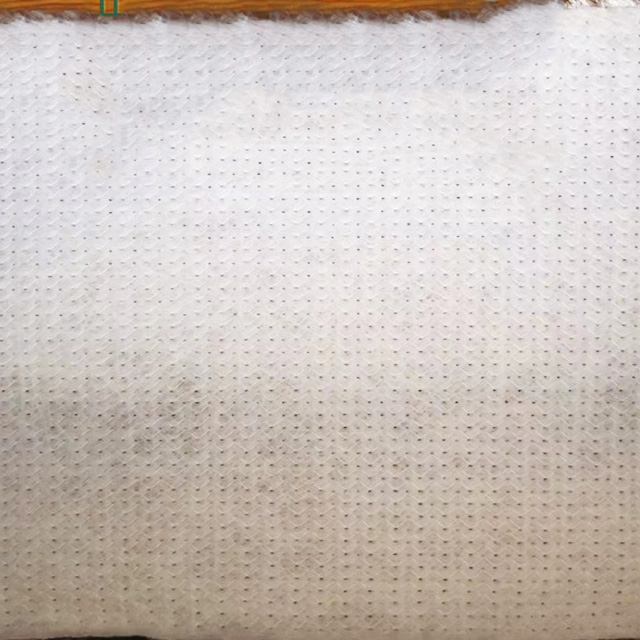

Комбинированный коврик из рубленых прядей

Комбинированный коврик из рубленых прядей -

Базальтовый войлок

Базальтовый войлок -

Пэт-полиэфирная пленка

Пэт-полиэфирная пленка -

Матои нахи шишагии бисермоҳа

Матои нахи шишагии бисермоҳа -

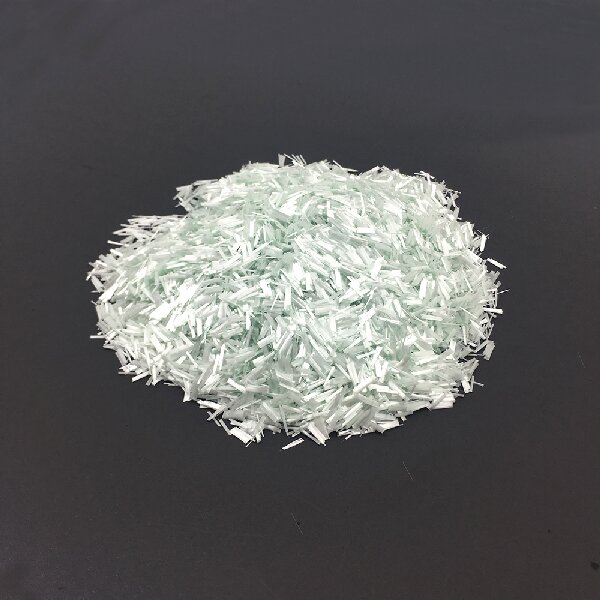

Стекловолоконные рубленые нити для бетона

Стекловолоконные рубленые нити для бетона -

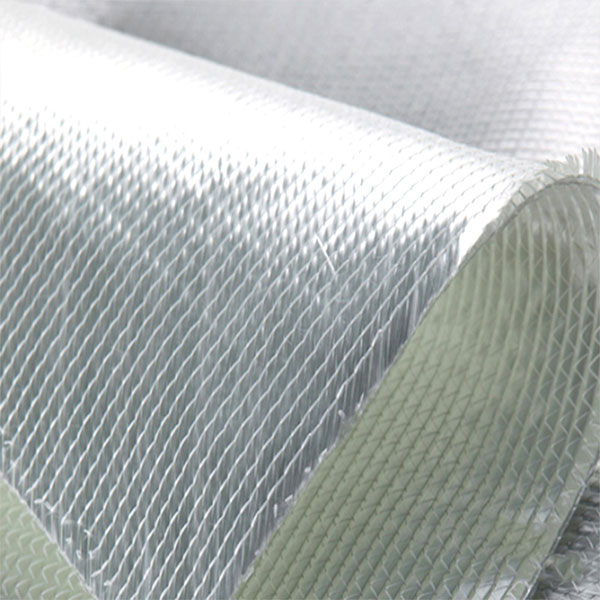

Утечка RTM из фетрового сэндвич-войлока

Утечка RTM из фетрового сэндвич-войлока -

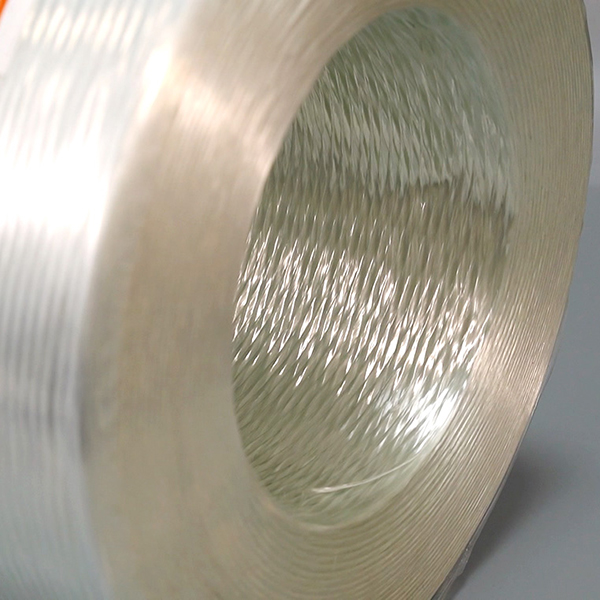

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки -

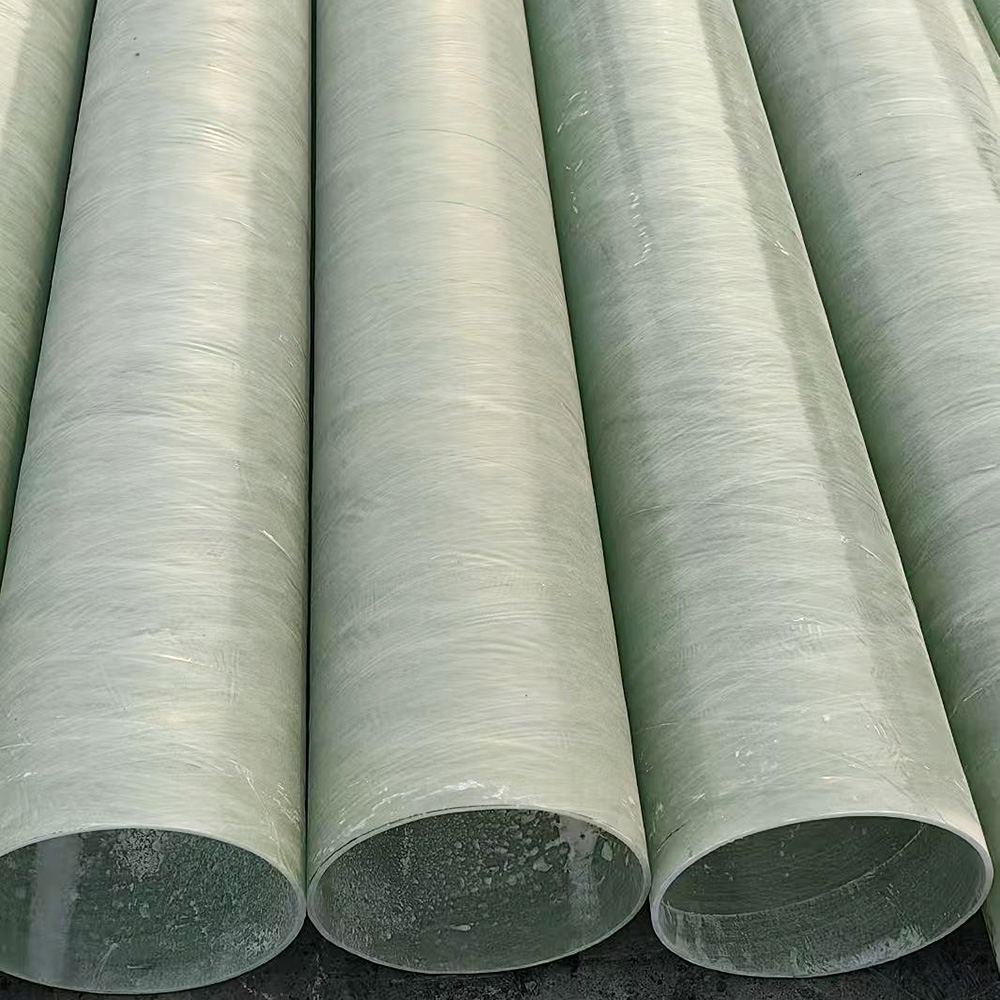

Технологическая труба для намотки армированного стекловолокном пластика (FRP)

Технологическая труба для намотки армированного стекловолокном пластика (FRP) -

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса

Связанный поиск

Связанный поиск- Измельченный с высоким содержанием кремнезема

- стекловолокно рубленой пряди матирование/мат

- Frp кабельный мост редуктор трубы цена

- Frp frp демпферы цена

- Композитный материал армированный волокнами

- Композитная решетка из стеклопластика (FRP)

- Резка труб из стеклопластика

- Поставщики пластиковых формованных frp решетки

- распыление стекловолокна

- Электронная пряжа G150