Frp воздуховод клапан завод

Сразу скажу – многие воспринимают **завод по производству клапанов для стеклопластиковых воздуховодов** как нечто простое, механическое. Делают, вроде, как по чертежу. Но на практике все гораздо сложнее. И вот что я заметил за годы работы в этой сфере: часто недооценивают важность не просто производства, а целого комплекса решений – от выбора материалов до контроля качества сварных швов. Считают, что ключевое – это себестоимость, а на что-то другое времени нет. А потом возникают проблемы с герметичностью, коррозией, долговечностью. И тут уже никакая оптимизация себестоимости не поможет.

Кратко о главном: что нужно знать о производстве клапанов для стеклопластика

По сути, наша работа – это создание герметичного и надежного элемента системы вентиляции, работающей в самых разных условиях. Клиент может потребовать простой заслонки, а может – сложный регулируемый клапан с автоматическим управлением. При этом, конструкция должна выдерживать температурные перепады, агрессивные среды (например, в химической промышленности) и механические нагрузки. Это все влияет на выбор материалов и технологию изготовления.

Вопрос герметичности - это вообще отдельная песня. Стеклопластик сам по себе неплохо герметичен, но важно, чтобы соединение клапана с воздуховодом было выполнено грамотно. Здесь часто используют различные типы уплотнений – манжеты, прокладки, резиновые кольца. Но и с ними без внимания не обойтись, особенно если речь идет о больших диаметрах воздуховодов или о работе в условиях повышенного давления.

Материалы: выбор правильного стеклопластика – залог долговечности

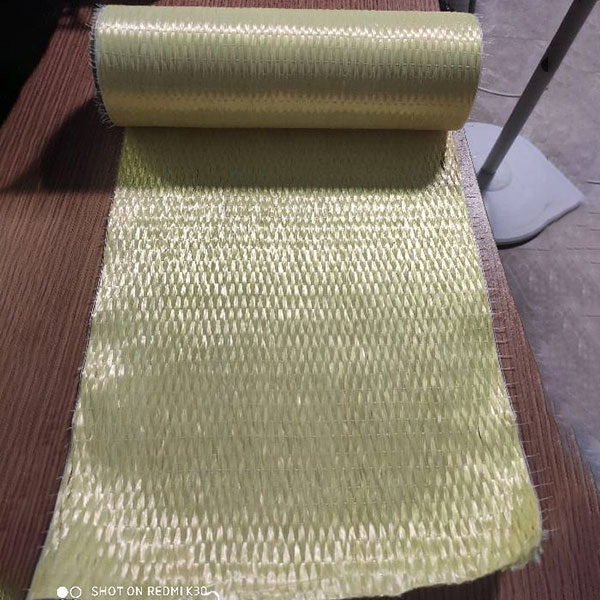

Стеклопластик – это, конечно, хорошо, но не любой. Существуют разные типы смол и волокон, и каждая из них обладает своими характеристиками. Для вентиляционных систем часто используют полиэфирные и винилэфирные смолы с стекловолокном. Но, например, в агрессивных средах может потребоваться использование эпоксидных смол или углеволокна. Важно учитывать и температуру эксплуатации. Не все смолы выдерживают высокие температуры без потери прочности.

И вот тут возникают интересные моменты. Однажды мы работали над проектом системы вентиляции для химического завода. Заказчик требовал клапаны, устойчивые к воздействию серной кислоты. Сначала предложили обычный полиэфирный стеклопластик, но после консультаций с материаловедом решили использовать эпоксидную смолу с добавлением специального модификатора. Это стоило дороже, но зато гарантировало долговечность конструкции. Сэкономить, конечно, можно, но потом платить придется в разы больше.

Процесс производства: от чертежа до готового продукта

Обычно, процесс начинается с создания чертежа, который затем передается на раскрой. Листы стеклоткани вырезаются по шаблону, а затем пропитываются смолой. Затем, уже пропитанный стеклопластик укладывается в форму и отверждается. В зависимости от конструкции клапана, может потребоваться несколько этапов отверждения. Важно контролировать температуру и давление, чтобы избежать деформации и образования дефектов.

Особенно важен контроль качества сварных швов. Здесь используют различные методы – ручную сварку, автоматическую сварку, ультразвуковую сварку. Каждый метод имеет свои преимущества и недостатки. Ручная сварка, например, позволяет выполнять сложные соединения, но она более трудоемка и подвержена человеческому фактору. Автоматическая сварка обеспечивает более высокую точность и повторяемость, но требует больших инвестиций в оборудование.

Контроль качества: не от чего отказываться

Контроль качества – это не просто формальность, а необходимость. На каждом этапе производства проводятся различные проверки – визуальный осмотр, проверка на герметичность, проверка на прочность. Используются различные методы контроля – ультразвуковой контроль, рентгеновский контроль, капиллярный контроль. Важно не только выявить дефекты, но и предотвратить их появление. Для этого необходимо обучить персонал, использовать качественные материалы и современное оборудование.

Мы, например, регулярно проводим испытания готовых клапанов на герметичность в специальных камерах. Это позволяет выявить даже незначительные утечки, которые могут привести к серьезным проблемам в будущем. А еще мы используем тепловизоры для контроля теплового режима изделия. Это помогает выявить дефекты, которые не видны невооруженным глазом.

Ошибки, которые стоит избегать при заказе **FRP воздуховод клапан завод**

Существует ряд ошибок, которые часто допускают заказчики при заказе клапанов для стеклопластиковых воздуховодов. Например, недооценка важности выбора поставщика. Не стоит ориентироваться только на цену – лучше выбрать проверенного поставщика с хорошей репутацией и опытом работы. Также важно учитывать техническую поддержку – поставщик должен быть готов предоставить консультации по выбору материала, конструкции и технологии изготовления.

Еще одна распространенная ошибка – это неправильное определение требований к клапану. Заказчик должен четко понимать, для каких условий он будет использоваться клапан – температура, давление, агрессивность среды. Иначе можно получить продукт, который не будет соответствовать требованиям и быстро выйдет из строя. И, конечно, нельзя забывать про сертификацию и соответствие нормам безопасности.

Перспективы развития: что нас ждет в будущем?

Технологии производства клапанов для стеклопластиковых воздуховодов постоянно развиваются. Появляются новые материалы, новые методы сварки, новые методы контроля качества. Например, сейчас активно развивается направление автоматизации производства – внедряются роботизированные линии, которые позволяют повысить производительность и снизить себестоимость продукции. Также, всё больше внимания уделяется экологичности – используются экологически чистые смолы и материалы, а также разрабатываются новые технологии утилизации отходов.

И вот, что я думаю: рынок **FRP воздуховод клапан завод** будет только расти. С увеличением количества промышленных предприятий и строительных проектов будет расти и спрос на системы вентиляции. И в этих системах все чаще будут использоваться клапаны для стеклопластиковых воздуховодов. Главное - не экономить на качестве и выбирать надежных партнеров. Потому что, в конечном счете, от надежности клапана зависит безопасность и эффективность всей системы вентиляции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Углеродное волокно шлифовальный порошок

Углеродное волокно шлифовальный порошок -

3D-ткани, сотканные из стекловолокна

3D-ткани, сотканные из стекловолокна -

Панели, усиленные углеродным волокном

Панели, усиленные углеродным волокном -

Стеклопластиковые анкеры

Стеклопластиковые анкеры -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки -

Гидрофобный осажденный диоксид кремния

Гидрофобный осажденный диоксид кремния -

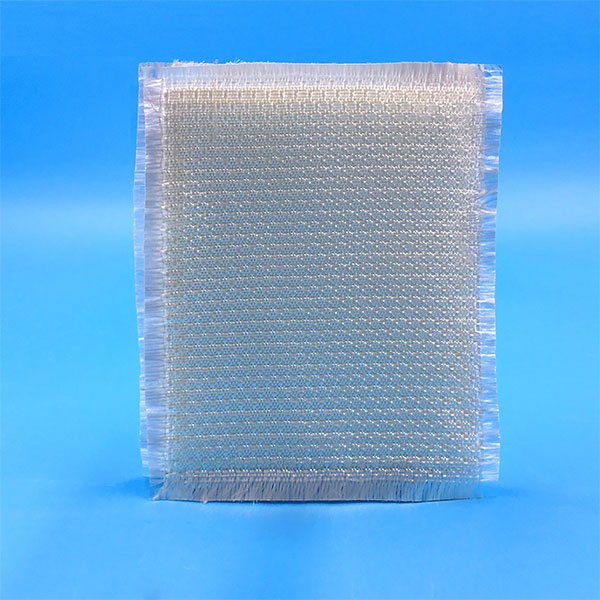

Стекловолокно плоское

Стекловолокно плоское -

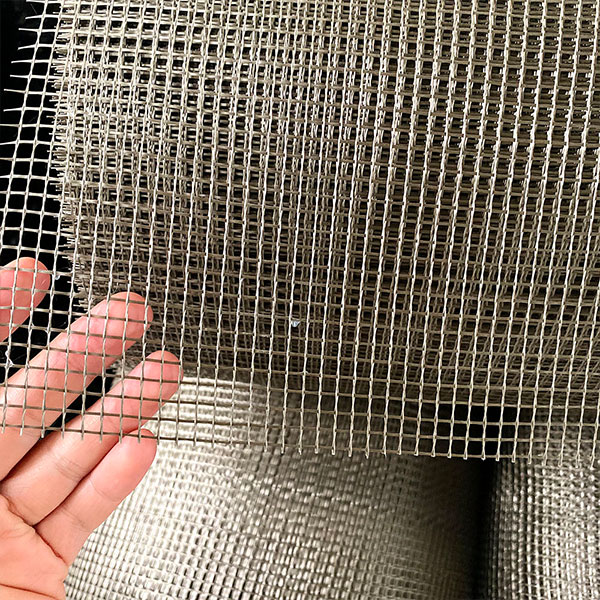

Термопластичный сетчатый материал из углеродного волокна

Термопластичный сетчатый материал из углеродного волокна -

измельчить

измельчить -

Углеродное волокно, нарезанное на пряди

Углеродное волокно, нарезанное на пряди -

Порошок из стекловолокна

Порошок из стекловолокна

Связанный поиск

Связанный поиск- углеродное волокно углеродное волокно

- Полые стеклянные микрошарики

- прямоугольные трубы из пултрузионного стекловолокна

- Публичная зарядная станция EV

- Стеклопластиковые фитинги для труб основная страна-покупатель

- Ar стекловолокна рубленые пряди для Grc

- стекловолокно продукты е стекло прошитый мат

- размеры арматуры

- Износостойкие стеклопластиковые фланцы

- Дренажная frp решетка завод