Frp глухой фланец завод

Глухие фланцы – это, казалось бы, простая деталь, но их производство, особенно в промышленных масштабах, связано с рядом тонкостей и нюансов, которые часто упускаются из виду при первом знакомстве. Многие считают, что это просто ответвление от фланцевого производства, но реальность куда более сложна. Сегодня я хотел бы поделиться своим опытом, основанным на многолетней работе с подобными изделиями, и затронуть те моменты, которые могут существенно повлиять на качество и экономику производства. Речь пойдет именно о заводском производстве, а не о ручных работах или небольших мастерских. Начнем с того, что часто встречают непонимание в области выборки материалов и их влияния на конечный результат.

Основные этапы производства глухих фланцев

Производство глухих фланцев, как и любого другого фланцевого изделия, включает в себя несколько ключевых этапов: выбор материала, резка, обработка, нанесение покрытия (при необходимости) и контроль качества. Но именно этапы обработки и контроль качества, на мой взгляд, являются наиболее критичными для обеспечения долговечности и надежности готового продукта. Часто недооценивают роль точного соблюдения технологии штамповки и последующей обработки ребер фланца. От этого напрямую зависит герметичность соединения.

Первым делом, конечно, выбор материала. Чаще всего для производства глухих фланцев используют углеродистую сталь, нержавеющую сталь или другие сплавы. Выбор материала определяется, в первую очередь, условиями эксплуатации фланца: агрессивность среды, температура, давление и т.д. Не стоит экономить на материале, так как это напрямую влияет на срок службы изделия. Мы однажды столкнулись с проблемой коррозии фланцев, изготовленных из 'неправильной' марки стали, что, естественно, привело к серьезным финансовым потерям. Это был довольно болезненный урок.

Выбор стали и её влияние на качество

Нельзя однозначно сказать, какая сталь лучше. Нержавеющая сталь, конечно, дороже, но в определенных условиях – единственно верный выбор. Например, в химической промышленности, где даже незначительное содержание агрессивных веществ может привести к разрушению фланца.

Важно, чтобы металл был качественным и соответствовал требованиям ГОСТа или другим стандартам. Не стоит доверять сомнительным поставщикам, которые предлагают материалы по заниженным ценам. Часто это приводит к серьезным проблемам с качеством готового продукта. Мы всегда проверяем сертификаты на материалы и проводим собственные испытания для подтверждения соответствия требованиям.

Проблемы с резкой и штамповкой

Резка и штамповка – это, пожалуй, самый ответственный этап производства. Неправильно подобранные ножи или неверные параметры штамповки могут привести к дефектам геометрии фланца, что, в свою очередь, повлияет на его герметичность и долговечность. Мы однажды потеряли крупный заказ из-за дефектов, связанных с неправильной штамповкой ребер фланца. Пришлось переделывать всю партию, что существенно увеличило наши затраты и привело к недовольству заказчика.

Особенно важно контролировать качество резекции. Недостаточно качественная резекция может привести к образованию острых краев или заусенцев, что может повредить уплотнительную прокладку. Регулярная замена ножей и техническое обслуживание штамповочного оборудования – это обязательные условия для обеспечения высокого качества продукции.

Оптимизация процессов штамповки

В современных условиях все большее значение приобретает оптимизация процессов штамповки. Использование специализированного программного обеспечения позволяет точно рассчитать параметры штамповки и минимизировать количество отходов металла. Это, в свою очередь, снижает себестоимость продукции и повышает ее конкурентоспособность.

Мы активно внедряем новые технологии в процессы штамповки. В частности, мы используем прецизионное оборудование, которое позволяет получать фланцы с высокой точностью геометрии. Это позволяет нам удовлетворять самые требовательные потребности наших клиентов.

Контроль качества и испытания

Контроль качества является неотъемлемой частью производственного процесса. Он включает в себя визуальный осмотр, измерение геометрических размеров, контроль качества сварных швов (если необходимо) и испытания на герметичность и прочность. Мы используем различные методы контроля качества, включая ультразвуковой контроль и рентгеновский контроль. Это позволяет нам выявлять даже самые незначительные дефекты на ранних стадиях производства.

Особое внимание мы уделяем испытаниям на герметичность. Фланцы должны выдерживать заданное давление без утечек. Мы проводим испытания в специальных камерах с контролируемой температурой и давлением. Результаты испытаний фиксируются и используются для контроля качества всей партии продукции.

Современные методы контроля качества

Мы используем современное оборудование для контроля качества, включая лазерные системы измерения и автоматические системы визуального контроля. Это позволяет нам повысить точность и скорость контроля качества. Также мы активно внедряем системы статистического контроля качества (SPC), которые позволяют нам отслеживать динамику изменений в производственном процессе и предотвращать возникновение дефектов.

Современные методы контроля качества позволяют нам гарантировать, что наша продукция соответствует самым высоким требованиям. Это позволяет нам завоевывать доверие наших клиентов и удерживать свои позиции на рынке.

Опыт и ошибки

За время работы на рынке мы накопили большой опыт и совершили немало ошибок. Одна из самых больших ошибок – это недооценка роли квалификации персонала. Недостаточно обученный персонал не может обеспечить высокое качество продукции. Мы уделяем большое внимание обучению и повышению квалификации наших сотрудников. Регулярные тренинги и семинары позволяют им быть в курсе последних достижений в области технологии производства фланцев.

Еще одна ошибка – это попытки экономить на оборудовании. Дешевое оборудование часто оказывается ненадежным и требует частой замены. В итоге это приводит к увеличению затрат на обслуживание и ремонт, а также к снижению производительности. Мы всегда инвестируем в современное и надежное оборудование, которое позволяет нам производить продукцию высокого качества и с минимальными затратами.

Заключение

Производство глухих фланцев на заводских мощностях – это сложный и ответственный процесс, требующий квалифицированного персонала, современного оборудования и строжайшего контроля качества. Не стоит недооценивать роль каждого этапа производственного процесса. Только при соблюдении всех требований и рекомендаций можно гарантировать, что готовая продукция будет соответствовать самым высоким требованиям и прослужит долгие годы. Мы постоянно совершенствуем наши процессы и внедряем новые технологии, чтобы удовлетворять растущие потребности наших клиентов. Мы уверены, что сможем и в дальнейшем оставаться надежным поставщиком высококачественных глухих фланцев.

О компании China Beihai Glass Fiber Co., Ltd. и её деятельности можно узнать на сайте: https://www.fiberglassfiber.ru. ООО Китай Бейхай Стекловолокно, основанное в 2005 году, активно развивает производство и поставку различных видов стекловолокна и связанных с ним изделий, включая и глухие фланцы. Компания зарекомендовала себя как надежный партнер, предлагающий качественную продукцию по конкурентоспособным ценам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

войлок графитовый

войлок графитовый -

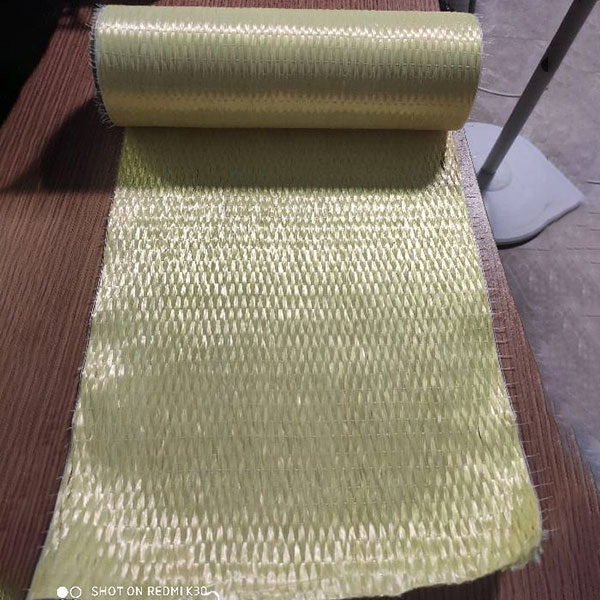

Двухосные ткани из стекловолокна

Двухосные ткани из стекловолокна -

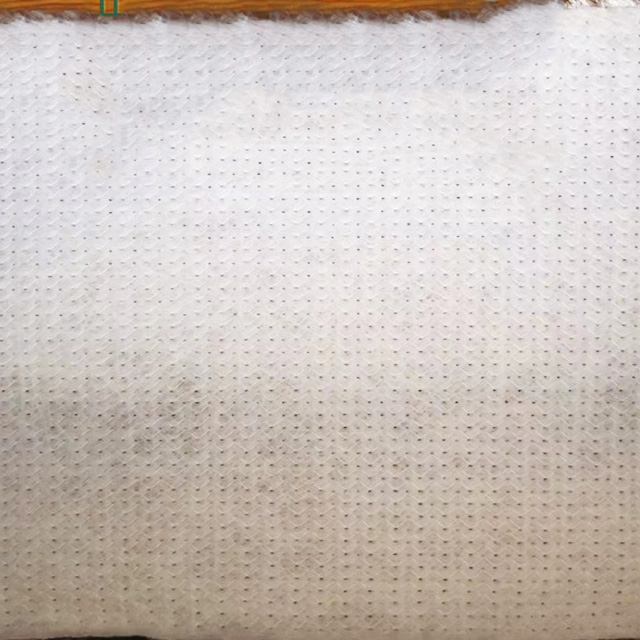

Матои нахи шишагии бисермоҳа

Матои нахи шишагии бисермоҳа -

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки -

Панели, усиленные углеродным волокном

Панели, усиленные углеродным волокном -

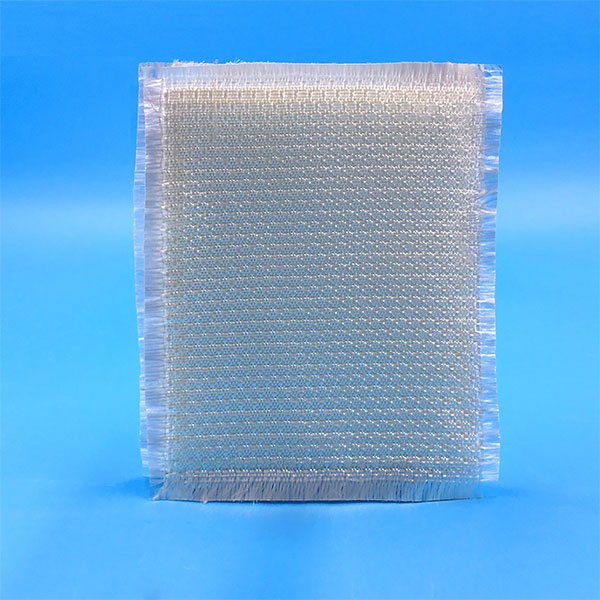

Армирование стекловолокном

Армирование стекловолокном -

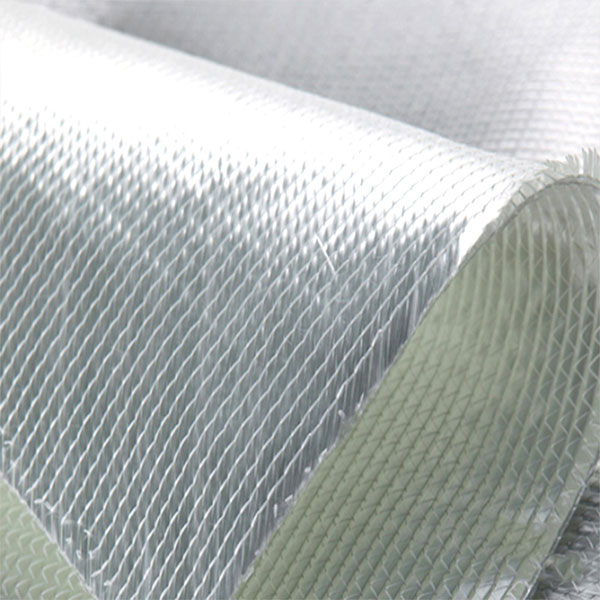

3D-ткани, сотканные из стекловолокна

3D-ткани, сотканные из стекловолокна -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов -

Стекловолоконная пряжа с высоким содержанием кремнезема

Стекловолоконная пряжа с высоким содержанием кремнезема -

Гидрофобный дымящийся диоксид кремния

Гидрофобный дымящийся диоксид кремния -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Связанный поиск

Связанный поиск- Стекловолокно рулон стекловолокна мат рубленый Strand Мат для лодки

- Цены на стеклопластиковые трубы и фитинги

- Фрезерованное стекловолокно 74 микрон

- Frp стеклопластиковая труба цена

- коврик с сердцевиной из стекловолокна rtm pp

- Заполняющий армирующий материал

- Китай Пряжа для труб цена

- установка арматуры

- Изолятор шинный ДТЖИ.686.112.003С6 (6ТН.280.048)

- Мат рубленой пряди для здания лодки бассейн автомобиль автомобильные части ручной укладки вверх