Frp решетка завод

Frp решетка завод – это, на первый взгляд, просто производственное предприятие. Но на деле это гораздо больше – это целый комплекс технологических процессов, материалов, требований к качеству и, конечно, постоянная борьба с нюансами. Часто люди думают, что это просто залили стекловолокном и полимером в форму. Это не так. Точность, контроль и опыт здесь критически важны. Я в этой сфере уже лет десять, и каждый проект преподносит свои сюрпризы. Например, недавний заказ на изготовление крупной платформы для морской установки показал, насколько важен правильный выбор смолы, особенно при длительной эксплуатации в агрессивной среде. В общем, давайте разберемся, что на самом деле стоит за производством полимерных решеток.

Что такое Frp решетка и зачем она нужна?

Frp решетка (Fiberglass Reinforced Polymer, стеклопластиковая решетка) – это композитный материал, состоящий из стекловолокна, армирующего полимерную матрицу. Сама по себе эта концепция довольно проста, но результат – высокая прочность, устойчивость к коррозии, легкость и возможность создания сложных геометрических форм – делает полимерные решетки незаменимыми во многих отраслях. От судостроения и энергетики до строительства и сельского хозяйства – их применение постоянно расширяется. В отличие от металлоконструкций, полимерные решетки не ржавеют, не требуют сложного обслуживания и имеют значительно меньший вес. Это особенно важно в условиях ограниченного пространства и повышенных требований к надежности. Например, на промышленных предприятиях они используются для создания мостов, ограждений, платформы для оборудования.

Самое интересное заключается в том, что свойства Frp решетки можно настроить под конкретные задачи, изменяя состав полимерной матрицы и тип стекловолокна. Например, для морских условий используется эпоксидная смола, устойчивая к соленой воде, а для промышленных помещений – полиэфирная смола. Выбор также зависит от требуемой нагрузки, температуры эксплуатации и химической стойкости. Именно этот аспект и является одним из самых сложных в работе.

Основные этапы производства полимерных решеток

Процесс производства полимерных решеток состоит из нескольких ключевых этапов: подготовка арматуры (стекловолокна), подготовка смолы, формование, отверждение и окончательная обработка. Первый и, пожалуй, самый важный этап – это подготовка стекловолокна. Его необходимо очистить от пыли, грязи и других загрязнений. Затем происходит смешивание смолы с отвердителем и добавлением необходимых присадок (пигментов, наполнителей, антиоксидантов). Этап формования может осуществляться различными способами: литьем под давлением, экструзией, смотровым методом. Выбор метода зависит от сложности конструкции и объема производства. После формования решетка проходит процесс отверждения, который может занимать от нескольких часов до нескольких дней, в зависимости от типа смолы и температуры. Завершающий этап – это окончательная обработка, включающая в себя удаление заусенцев, шлифовку, полировку и нанесение защитного покрытия.

Я помню один случай, когда на одном из заказов возникли проблемы с растрескиванием решетки при отверждении. Пришлось пересмотреть технологию смешивания смолы и увеличить время отверждения. Оказалось, что даже незначительная неточность в пропорциях компонентов может привести к серьезным проблемам. Так что здесь нельзя экономить время и силы на тщательном контроле каждого этапа.

Материалы: выбор смолы и стекловолокна

Выбор материалов – это краеугольный камень качества полимерных решетки. Существует огромное разнообразие полимерных смол, каждая из которых обладает своими уникальными свойствами. Эпоксидные смолы отличаются высокой прочностью и химической стойкостью, полиэфирные – более низкой стоимостью, но также обладают хорошей стойкостью к воздействию окружающей среды. Винилэстеровые смолы – это компромисс между стоимостью и характеристиками. Стекловолокно также бывает разным: стандартное, высокопрочное, с различной длиной нитей. Важно учитывать не только механические свойства материалов, но и их совместимость друг с другом. Неправильный выбор может привести к снижению прочности и долговечности готовой конструкции.

Например, для производства решеток, предназначенных для использования в агрессивных средах (например, в химической промышленности), обязательно используется эпоксидная смола с добавлением специальных добавок, повышающих устойчивость к воздействию кислот и щелочей. При этом нужно учитывать, что эпоксидные смолы более дорогие, чем полиэфирные.

Контроль качества и сертификация

Контроль качества – это неотъемлемая часть производства Frp решеток. На каждом этапе производства проводятся различные испытания, направленные на проверку механических свойств, химической стойкости и долговечности материала. Это включает в себя испытания на растяжение, сжатие, изгиб, ударную вязкость и коррозионную стойкость. Кроме того, проводится визуальный контроль на наличие дефектов (трещин, пузырей, деформаций). Готовая продукция должна соответствовать требованиям нормативных документов и стандартам качества. Многие Frp решетки сертифицируются в соответствии с международными стандартами, такими как ISO 9001, что подтверждает их соответствие требованиям качества и безопасности. При сертификации особое внимание уделяется процессу производства, используемым материалам и контролю качества на всех этапах.

В нашей компании, например, мы используем ультразвуковой контроль для выявления скрытых дефектов в полимерной матрице. Это позволяет нам гарантировать высокое качество готовой продукции. Сертификация ISO 9001 подтверждает, что мы придерживаемся строгих стандартов качества и постоянно совершенствуем свои процессы.

Решение проблем в производстве

Как я уже упоминал, в процессе производства полимерных решеток могут возникать различные проблемы. Например, растрескивание при отверждении, образование пузырей в полимерной матрице, неровная поверхность. Для решения этих проблем необходимо тщательно анализировать причины их возникновения и принимать соответствующие меры. Это может включать в себя изменение технологии смешивания смолы, увеличение времени отверждения, использование специальных добавок или изменение параметров формования. Важно также проводить регулярный мониторинг процесса производства и своевременно выявлять и устранять дефекты.

Однажды мы столкнулись с проблемой образования пузырей в решетке при литье под давлением. Пришлось пересмотреть параметры формования и увеличить давление. После этого проблема была решена, и мы смогли производить решетки без пузырей.

Перспективы развития полимерных решеток

Рынок полимерных решеток постоянно развивается. Появляются новые материалы, технологии и области применения. В частности, сейчас активно развивается направление 3D-печати полимерных решеток, что позволяет создавать сложные конструкции с нестандартной геометрией. Также растет спрос на полимерные решетки с повышенной устойчивостью к высоким температурам и химическим веществам. Мы видим большие перспективы в развитии этого направления и планируем расширять ассортимент нашей продукции. Важно следить за тенденциями рынка и постоянно совершенствовать свои технологии, чтобы оставаться конкурентоспособными.

Мы активно изучаем возможности использования нанотехнологий для улучшения свойств Frp решеток. Например, добавление наночастиц может повысить прочность и износостойкость материала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Tek Mat

Tek Mat -

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока -

Базальтовая георешетка

Базальтовая георешетка -

Тонкая пряжа из высокопрочного стекловолокна (S glass)

Тонкая пряжа из высокопрочного стекловолокна (S glass) -

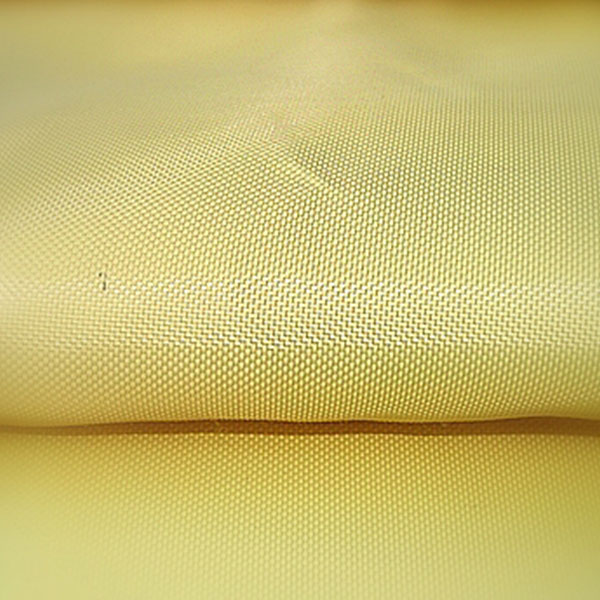

двунаправленная ткань

двунаправленная ткань -

Раскрученный ровинг из стекловолокна, стойкий к щелочам

Раскрученный ровинг из стекловолокна, стойкий к щелочам -

FRP Фланцевый

FRP Фланцевый -

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

Панели, усиленные углеродным волокном

Панели, усиленные углеродным волокном -

Гидрофильный дымящийся диоксид кремния

Гидрофильный дымящийся диоксид кремния -

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Связанный поиск

Связанный поиск- Китай Пряжа для ткачества Экспортер

- Напольное зарядное устройство DC для электромобилей

- высокое качество стекловолокна ядро мат

- стекловолокно сшитый мат гребень мат стекловолокно игольчатый мат

- Frp панели формованных решетки производитель

- ровинг из стекловолокна jushi

- э-стекловолокно стеклотканевый коврик

- сплетенная ткань из стекловолокна

- высокое качество e-стекловолокно сшитый коврик

- изоляция из стекловолокна для выдувания