Frp / стеклопластик редуктор трубы производитель

В последнее время наблюдается повышенный интерес к трубным редукторам, особенно изготовленным из стеклопластика. Часто, когда речь заходит о производстве, возникает ощущение, что это достаточно простая задача, что существует множество 'производителей', и выбор сводится к цене. Но реальность, как всегда, оказывается сложнее. Попытаюсь поделиться некоторыми мыслями и опытом, основанными на практической работе в этой сфере.

Проблемы с выбором поставщика и качеством продукции

На рынке представлено огромное количество компаний, позиционирующих себя как производитель стеклопластиковых редукторов. С одной стороны, это хорошо – конкуренция, выбор. С другой стороны, часто сталкиваешься с ситуацией, когда заявленные характеристики не соответствуют действительности. И это не просто переоценка возможностей, а реальные проблемы с качеством материала, геометрией, адгезией слоев. Видел случаи, когда редуктор, даже при соблюдении всех технологических норм, оказывался подвержен деформации при первом же запуске.

Причина, как правило, кроется в недостаточной квалификации персонала, отсутствии современного оборудования для контроля качества, или в использовании некачественного сырья – смолы или стекловолокна. Экономия на этих элементах, конечно, отражается на долговечности и надежности готового изделия. Очень часто, это становится ясно лишь после выхода изделия из строя, что, само собой разумеется, не является оптимальным сценарием.

Особенно остро стоит вопрос при работе с нестандартными размерами или сложными геометрическими формами. Не все 'производители' стеклопластика обладают необходимым опытом и технологиями для их изготовления. В таких случаях приходится искать специализированные решения, что, опять же, увеличивает стоимость.

Важность правильного выбора смолы и стекловолокна

Выбор смолы – это один из ключевых факторов, определяющих характеристики готового изделия. Различные типы смол обладают разной стойкостью к химическим веществам, температурам и механическим нагрузкам. Для работы с агрессивными средами или в условиях высоких температур необходимо использовать специальные смолы, такие как эпоксидные или винилэфирные. В противном случае, редуктор может быстро деградировать.

Что касается стекловолокна, то здесь также важно учитывать его тип и характеристики. Различные типы стекловолокна обладают разной прочностью и жесткостью. Для обеспечения требуемых механических свойств необходимо использовать стекловолокно, соответствующее требованиям проекта. Иногда, применение многослойной конструкции, с использованием стекловолокна разной ориентации, позволяет достичь оптимального баланса прочности и жесткости.

В своей практике, мы часто сталкиваемся с ситуациями, когда заказчики выбирают наиболее дешевый вариант смолы или стекловолокна, не учитывая требования к эксплуатации редуктора. Это, как правило, приводит к проблемам в будущем и необходимости переделки или замены изделия.

Технологические особенности производства

Производство стеклопластиковых редукторов – это сложный технологический процесс, требующий строгого соблюдения технологических норм и правил. Основные этапы включают в себя подготовку формы, подготовку стеклопластиковой смеси, формование редуктора, отверждение и последующую обработку.

Особое внимание следует уделять процессу формования. Для обеспечения однородности и плотности материала необходимо использовать вакуумную инфузию или пневмоформование. Это позволяет удалить воздух из стеклопластиковой смеси и получить изделие без дефектов и пустот.

Важный этап – это контроль качества на каждом этапе производства. Необходимо контролировать температуру и давление в процессе отверждения, а также проводить визуальный осмотр готового изделия на наличие дефектов. Кроме того, рекомендуется проводить испытания на прочность и устойчивость к воздействию внешних факторов.

Ошибки при формовке и их последствия

Часто встречающаяся ошибка при формовке – это недостаточное перемешивание стеклопластиковой смеси. Это приводит к неравномерному распределению смолы и стекловолокна, что может привести к образованию слабых мест в изделии.

Еще одна распространенная ошибка – это недостаточное выдувание воздуха из стеклопластиковой смеси. Это приводит к образованию пустот и дефектов, которые снижают прочность и долговечность редуктора. Для устранения этой проблемы необходимо использовать вакуумную инфузию или пневмоформование.

Неправильная температура отверждения также может привести к образованию дефектов. Если температура слишком низкая, то смола может не полностью отвердеть, что приведет к снижению прочности редуктора. Если температура слишком высокая, то смола может деформироваться или потрескаться.

Реальные кейсы и опыт

Мы работали с различными стеклопластиковыми редукторами, предназначенными для использования в самых разных отраслях промышленности – от химической до нефтегазовой. Например, один из проектов связан с изготовлением редуктора для насосной системы, работающей с агрессивной средой. Для этого была выбрана специальная эпоксидная смола, устойчивая к воздействию кислот и щелочей. Также было использовано стекловолокно с высокой прочностью и жесткостью. В результате, редуктор прослужил без проблем более пяти лет.

В другом случае, мы столкнулись с проблемой деформации редуктора при высоких температурах. При выяснении причин оказалось, что использована неподходящая смола, не рассчитанная на такие нагрузки. В итоге, редуктор был заменен на изделие, изготовленное из смолы, способной выдерживать повышенные температуры. Этот случай показал важность правильного выбора материала в зависимости от условий эксплуатации.

Один из самых сложных проектов был связан с изготовлением редуктора сложной геометрической формы. Для этого пришлось использовать 3D-моделирование и прототипирование. После нескольких итераций мы смогли добиться оптимальной формы и конструкции, обеспечивающей требуемые характеристики редуктора.

Важность контроля геометрии и размеров

Необходимо понимать, что даже незначительные отклонения от заданных размеров могут привести к серьезным проблемам при монтаже и эксплуатации редуктора. Поэтому, контроль геометрии и размеров является обязательным этапом производства. Для этого используются различные методы контроля – триангуляция, лазерное сканирование и другие.

Важно не только контролировать размеры готового изделия, но и контролировать изменения размеров в процессе эксплуатации. Со временем редуктор может деформироваться под воздействием внешних факторов – температуры, давления и вибрации. Поэтому, необходимо проводить регулярные проверки и при необходимости проводить корректировку.

В нашей компании мы используем современное оборудование для контроля геометрии и размеров, что позволяет нам обеспечивать высокое качество продукции.

Заключение

Производство стеклопластиковых редукторов – это ответственная задача, требующая профессиональных знаний и опыта. Не стоит экономить на качестве материалов и технологическом процессе. Правильный выбор поставщика, использование качественного сырья и строгое соблюдение технологических норм и правил – это залог долговечности и надежности готового изделия. Надеюсь, мои наблюдения и опыт будут полезны вам при выборе поставщика и заказе стеклопластиковых редукторов.

ООО Китай Бейхай Стекловолокно имеет богатый опыт в производстве стеклопластиковых изделий, включая трубные редукторы. Мы можем предложить широкий ассортимент продукции, отвечающей самым высоким требованиям качества. Более подробную информацию о нашей компании и продукции вы можете найти на нашем сайте: https://www.fiberglassfiber.ru. Мы готовы ответить на любые ваши вопросы и предложить оптимальное решение для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения -

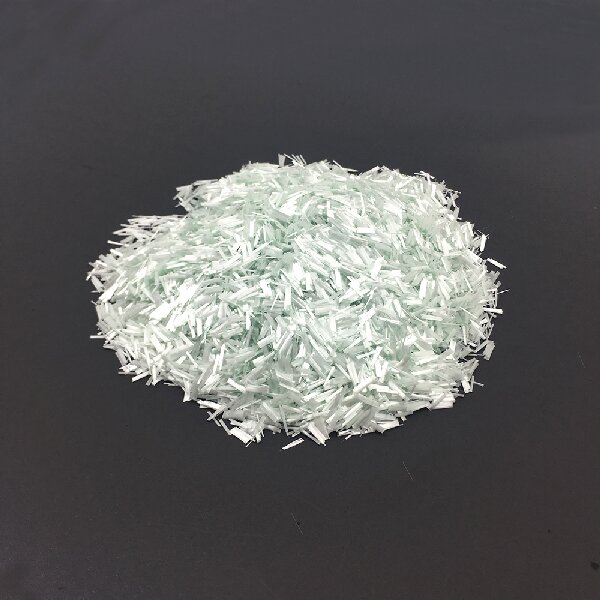

Стекловолоконные рубленые нити для бетона

Стекловолоконные рубленые нити для бетона -

Коврик для игл из стекловолокна

Коврик для игл из стекловолокна -

Пряжа из кварцевого волокна

Пряжа из кварцевого волокна -

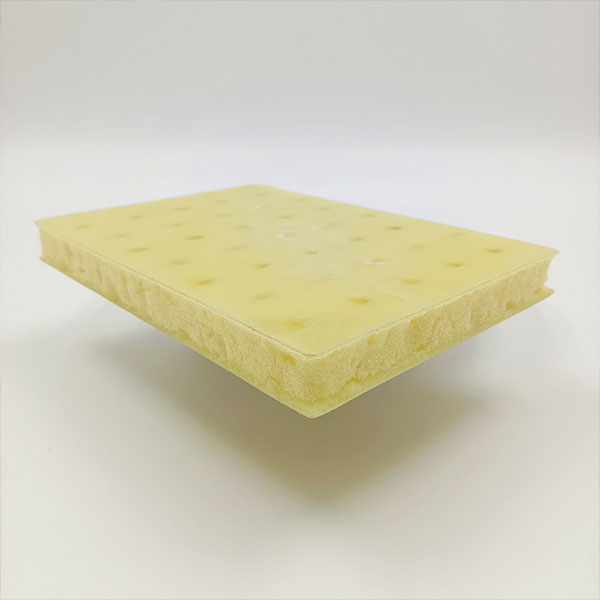

Стекловолокно рубленая нить мат

Стекловолокно рубленая нить мат -

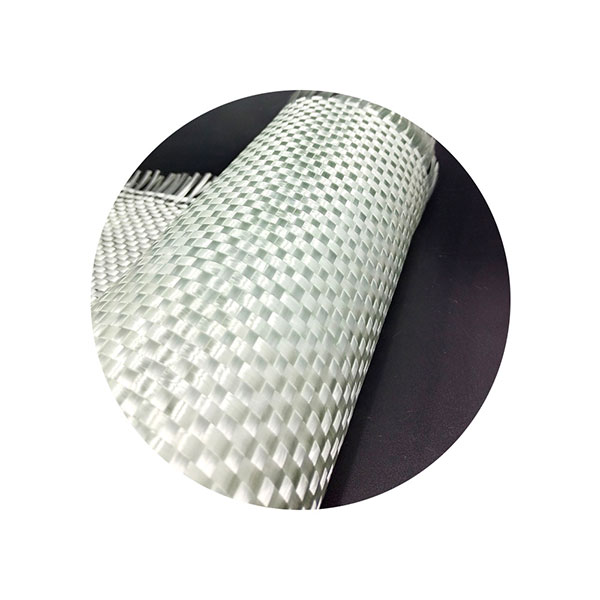

Ровинг, сплетенный из стекловолокна

Ровинг, сплетенный из стекловолокна -

Углеродное волокно шлифовальный порошок

Углеродное волокно шлифовальный порошок -

Стекловолоконная пряжа с высоким содержанием кремнезема

Стекловолоконная пряжа с высоким содержанием кремнезема -

Объемная формовочная смесь из фенольного стекловолокна

Объемная формовочная смесь из фенольного стекловолокна -

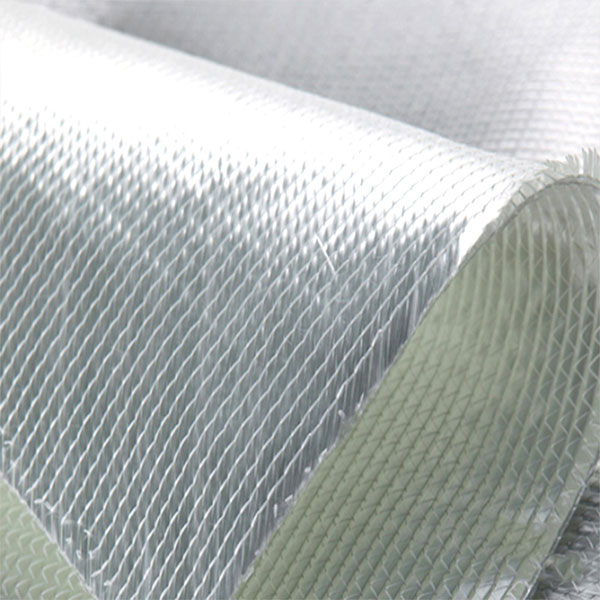

Двухосные ткани из стекловолокна

Двухосные ткани из стекловолокна -

Поверхностный мат из углеродного волокна

Поверхностный мат из углеродного волокна -

Матои нахи шишагии бисермоҳа

Матои нахи шишагии бисермоҳа