FRP эксцентрический редуктор (переходник)

Многие начинающие инженеры, работающие с композитными материалами, часто сталкиваются с одной и той же проблемой – проблемами с надежностью соединений. Особенно это актуально при использовании эксцентриковых редукторов, которые, на первый взгляд, кажутся элегантным решением. Вроде бы, все расчеты на месте, геометрия идеальна, а в реальности – возникают напряжения, деформации, и в конечном итоге – разрушение соединения. С моим опытом работы в сфере композитных конструкций, скажу прямо: это не всегда про математику, это часто про понимание физики и реальных процессов, происходящих в материалах.

Основные сложности при использовании эксцентриковых соединений

Сразу хочу оговориться, что термин 'FRP эксцентрический редуктор (переходник)' – это, скорее, обозначение конструктивного решения, а не конкретный тип детали. Это способ соединения двух элементов, где одно смещено относительно другого на определенное расстояние (эксцентриситет). По сути, это адаптер, позволяющий переходить от одного типа соединения (например, круглого) к другому (например, квадратному), или соединять элементы разной геометрии, сохраняя при этом заданную нагрузку. Но именно эта эксцентричность и создает определенные проблемы.

Первая проблема – концентрация напряжений. В местах контакта, особенно при наличии остроконечных элементов, возникает значительное напряжение, которое может превышать допустимые значения для материала. Например, при использовании стеклопластика (FRP), даже при хорошем качестве материала, концентрация напряжения может привести к растрескиванию. Часто это проявляется именно в области соединения. А это, как вы понимаете, катастрофично.

Вторая – деформации. Эксцентриситет создает момент, который приводит к деформации соединяемых элементов. Если деформация превышает допустимую, это также ведет к потере надежности конструкции. И здесь уже не помогут самые точные расчеты – нужно учитывать реальное поведение материалов в условиях нагрузки.

Опыт работы с стеклопластиковыми соединениями

В своей работе я неоднократно сталкивался с проблемами при использовании FRP для изготовления соединений. Один из самых ярких примеров – изготовление элементов для морской платформы. Были разработаны FRP эксцентриковые редукторы для соединения секций корпуса. На бумаге все было идеально: правильно выбран материал, оптимальная геометрия, все расчеты были выполнены в соответствии с нормами.

Но при испытаниях выяснилось, что в местах соединения возникают трещины. Пришлось проводить детальный анализ, включающий не только расчеты напряжений, но и экспериментальные испытания. Оказалось, что при производстве небольшие отклонения в геометрии, которые не были учтены в расчетах, привели к значительному усилению концентрации напряжений. Это был болезненный, но ценный опыт.

Впоследствии, мы внесли изменения в технологию производства, включая контроль геометрии и поверхностной обработки элементов. Также мы пересмотрели расчеты, учтя влияние нелинейных эффектов. В результате, конструкция стала более надежной и долговечной.

Важность правильного выбора материалов и технологий

Нельзя недооценивать важность правильного выбора материалов и технологий. Не всегда FRP – это самое лучшее решение для соединения элементов. Иногда лучше использовать другие материалы, такие как металл или полимерные композиты с другими характеристиками. Важно учитывать условия эксплуатации конструкции, тип нагрузки, требования к долговечности и стоимости.

Например, для соединений, подверженных высоким вибрациям, лучше использовать специальные полиуретановые клеи, которые обладают высокой упругостью и способностью поглощать энергию вибраций. Для соединений, работающих в агрессивных средах, необходимо использовать материалы, устойчивые к воздействию химических веществ.

К тому же, необходимо тщательно контролировать технологический процесс изготовления. Это включает в себя контроль качества материалов, соблюдение технологических режимов, контроль геометрии и поверхностной обработки элементов. Любая ошибка может привести к снижению надежности соединения.

Альтернативные подходы и современные решения

В последнее время наблюдается тенденция к использованию новых подходов и технологий при изготовлении FRP эксцентриковых редукторов. Например, применяются методы 3D-печати, которые позволяют создавать сложные геометрические формы с высокой точностью. Также разрабатываются новые клеи и адгезионные системы, которые обеспечивают более прочное и долговечное соединение.

Еще одно направление – использование композиционных материалов с заданными свойствами. Например, можно использовать материалы с повышенной прочностью на растяжение или повышенной устойчивостью к ударным нагрузкам. Также разрабатываются многослойные конструкции, которые позволяют более эффективно распределять нагрузки.

Компания China Beihai Glass Fiber Co., Ltd., как производитель высококачественного стеклопластика, постоянно работает над совершенствованием своих технологий и материалов. Мы сотрудничаем с ведущими научно-исследовательскими институтами и университетами, чтобы разрабатывать новые решения для соединения композитных элементов.

Заключение

Работа с FRP эксцентриковыми редукторами – это не просто применение формул и расчетов. Это требует понимания физики, опыта и знаний. Важно учитывать все факторы, которые могут повлиять на надежность соединения, и выбирать оптимальные материалы и технологии. И, конечно, всегда нужно быть готовым к тому, что даже самые лучшие расчеты могут ошибаться. Поэтому, экспериментальные испытания – это неотъемлемая часть процесса разработки.

Надеюсь, этот небольшой рассказ, основанный на моем личном опыте, будет полезен начинающим инженерам, работающим с композитными материалами. Если у вас возникнут какие-либо вопросы, обращайтесь – я всегда рад помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

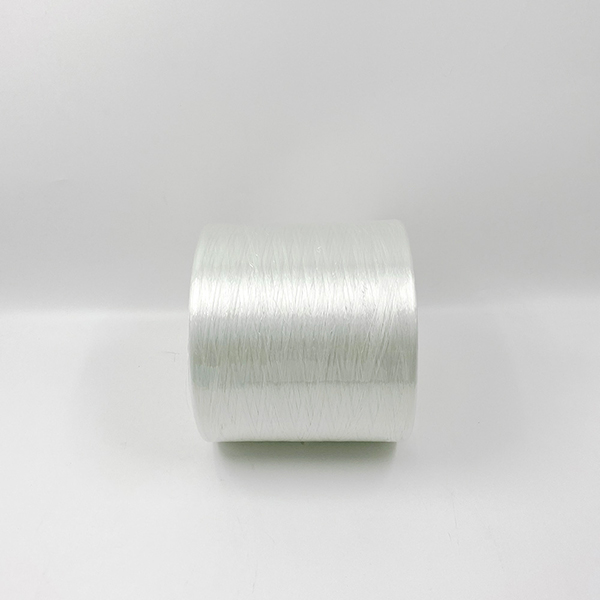

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья -

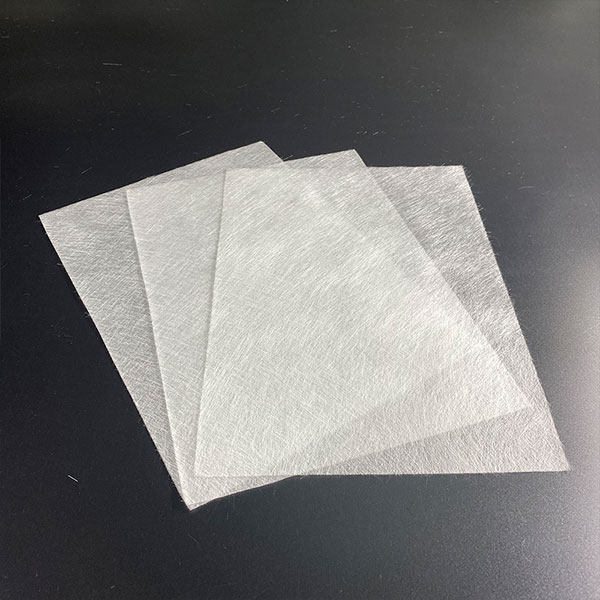

Тканевый коврик с поверхностью из стекловолокна

Тканевый коврик с поверхностью из стекловолокна -

Стеклопластиковые анкеры

Стеклопластиковые анкеры -

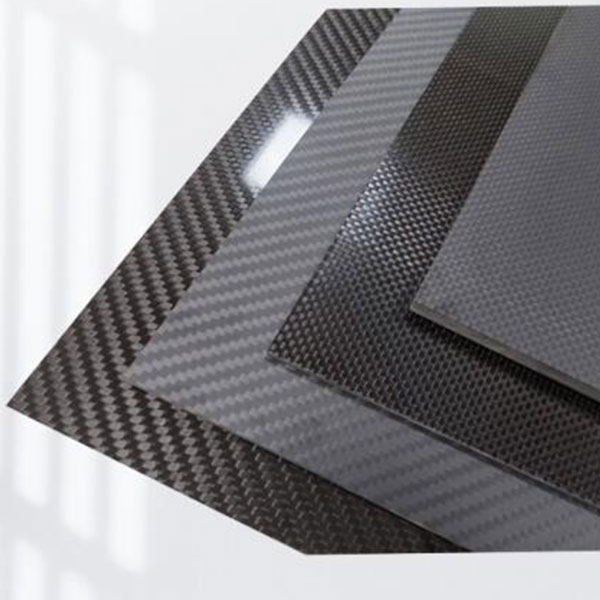

Пластины и трубы из углеродного волокна на заказ

Пластины и трубы из углеродного волокна на заказ -

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

Полиэфирный поверхностный мат комбинированный CSM

Полиэфирный поверхностный мат комбинированный CSM -

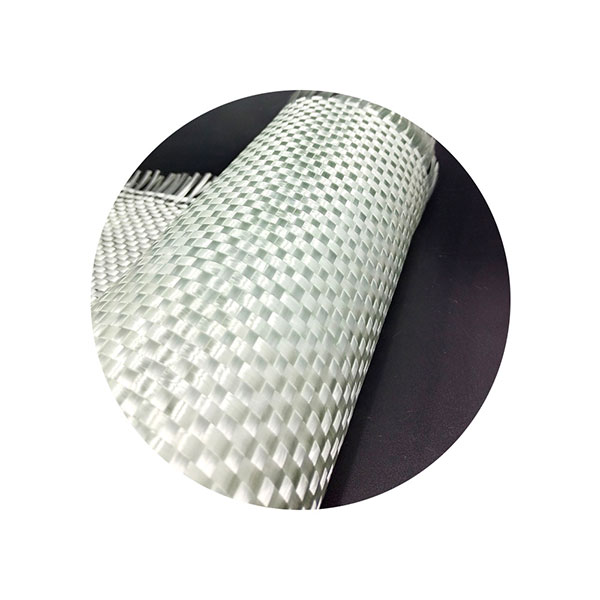

Ровинг, сплетенный из стекловолокна

Ровинг, сплетенный из стекловолокна -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки -

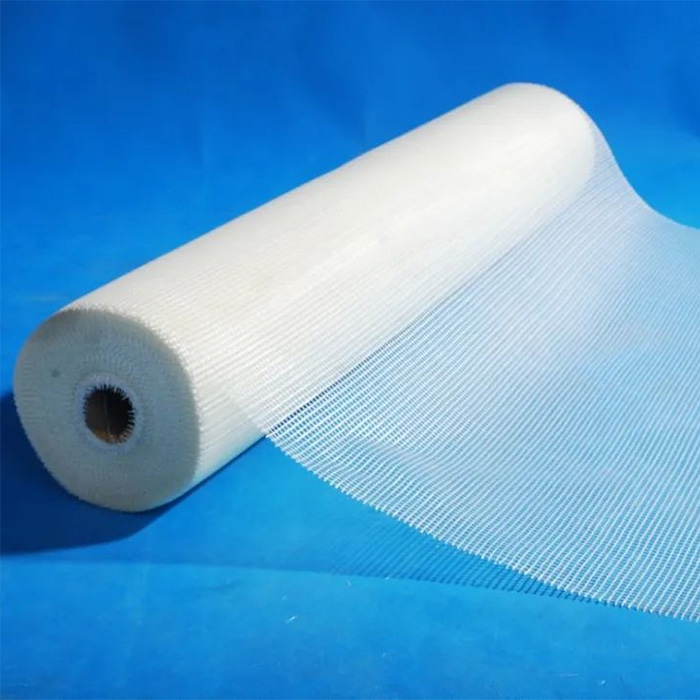

Сетка из стекловолокна AR (ZrO2≥16,7%)

Сетка из стекловолокна AR (ZrO2≥16,7%) -

Базальтовая двусторонняя ткань

Базальтовая двусторонняя ткань -

Утечка RTM из фетрового сэндвич-войлока

Утечка RTM из фетрового сэндвич-войлока -

Оболочка из стекловолокна с высоким содержанием кремнезема

Оболочка из стекловолокна с высоким содержанием кремнезема

Связанный поиск

Связанный поиск- 50micron высокий кремнезема стекловолокна порошок

- Решетка из стеклопластика astm e84 класс 1 страна основного покупателя

- цементные конструкции

- порошковый рубленый коврик

- пластик и стекловолокно

- Решетка frp 400x2000 мм спецификация производитель

- Порошок кремнезема

- армированный фенольным стекловолокном

- машина для измельчения стекловолокна с распылением

- 3D стекловолоконная ткань