FRPСтеклопластиковый фланец

Сразу скажу, с **стеклопластиковыми фланцами** мы работаем уже не один год, и часто сталкиваемся с неким заблуждением – думают, что это просто замена традиционным чугунным или стальным. Да, вес у них значительно меньше, коррозии нет, но все не так однозначно. Несколько раз приходилось исправлять ошибки, возникавшие из-за недостаточного понимания материала и его свойств. Хочется поделиться опытом, высказать свои мысли, а может, и спровоцировать дискуссию.

Почему стеклопластиковые фланцы становятся все популярнее

Начнем с простого: преимущества очевидны. Бесконечное время службы, отсутствие ржавчины – это огромный плюс, особенно в агрессивных средах. Мы часто используем их в химической промышленности, нефтегазовом секторе, в системах водоподготовки. И вес – это тоже важно, особенно когда речь идет о больших фланцах. В некоторых случаях, переход на **фланец из стеклопластика** существенно упрощает монтаж и снижает нагрузку на конструкцию. Сначала, конечно, приходилось убеждать заказчиков, что это не “дешевый” вариант, а инвестиция в долговечность и надежность.

Но давайте посмотрим правде в глаза. Не все среды одинаково хорошо сочетаются со стеклопластиком. Высокие температуры, некоторые химические реагенты… Необходимо четко понимать, какие эксплуатационные условия будут существовать, чтобы выбрать подходящий материал и тип конструкции. Нельзя просто так взять и заменить стальной фланец на стеклопластиковый. Это может привести к катастрофическим последствиям.

Влияние химической агрессивности на выбор материала

Один из самых распространенных вопросов – насколько стеклопластик устойчив к воздействию конкретных химических веществ. Это не универсальный материал. Разные типы смол и стекловолокна обладают разной химической стойкостью. Мы, например, неоднократно сталкивались с проблемами при использовании фланцев из полиэфирной смолы в контакте с сильными кислотами. Происходило разрушение материала, несмотря на заявленные характеристики. Поэтому, при выборе, всегда начинаем с тщательного анализа состава среды.

Иногда, для усиления химической стойкости, используют специальные покрытия. Это, конечно, увеличивает стоимость, но может оказаться оправданным в тех случаях, когда другие варианты неприемлемы. В конечном итоге, выбор покрытия – это компромисс между стоимостью и надежностью.

Проблемы монтажа и сервиса

Не стоит думать, что монтаж **фланцев стеклопластиковых** – это легко. Связь между фланцем и корпусом должна быть надежной, но при этом не создавать дополнительных напряжений. Неправильный монтаж может привести к деформации фланца и, как следствие, к утечкам.

Вот, например, недавно у нас был случай с flange соединения в системе охлаждения реактора. При монтаже была нарушена технология нагрева для отверждения смолы. В результате, возникли микротрещины, которые со временем привели к утечке теплоносителя. Урок – строго следовать рекомендациям производителя по монтажу.

Контроль качества при производстве и монтаже

Контроль качества – это ключевой момент. Нужно проверять соответствие размеров, толщины стенок, отсутствие дефектов. И, конечно, необходимо использовать сертифицированные крепежные элементы, предназначенные для работы со стеклопластиком. Мы всегда требуем от поставщиков сертификаты качества на материалы и готовые изделия.

Кроме того, важно правильно выбрать метод соединения фланцев с корпусом. В зависимости от конструкции и условий эксплуатации, могут использоваться разные варианты: приварка, болтовое соединение, фланцевое соединение. Неправильный выбор метода соединения может привести к снижению прочности и надежности.

Альтернативные решения и новые тенденции

В последнее время все большее распространение получают composite фланцы, изготовленные из композиционных материалов. Они обладают еще более высокими характеристиками, чем традиционные стеклопластиковые фланцы. Но, конечно, и стоят дороже. Использование таких фланцев оправдано только в тех случаях, когда требуется максимальная надежность и долговечность.

Кроме того, наблюдается тенденция к использованию 3D-печати для изготовления фланцев. Это позволяет создавать сложные конструкции с оптимальными характеристиками. Но эта технология пока находится на стадии развития и не получила широкого распространения.

Использование фланцев из стеклопластика в морской отрасли

Интересный пример – использование **стеклопластиковых фланцев** в морской отрасли. В условиях высокой солености воды и агрессивных морских сред, они демонстрируют отличные результаты. Это особенно актуально для систем охлаждения, вентиляции и водоподготовки на судах. Но важно помнить, что необходимо использовать специальные марки стеклопластика, предназначенные для морских условий.

Причем, мы однажды участвовали в проекте по модернизации старой яхты, где заменили старые фланцы на стеклопластиковые. За несколько лет эксплуатации, они не показали ни малейших признаков коррозии. Это стало серьезным аргументом в пользу использования стеклопластика в морской отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки -

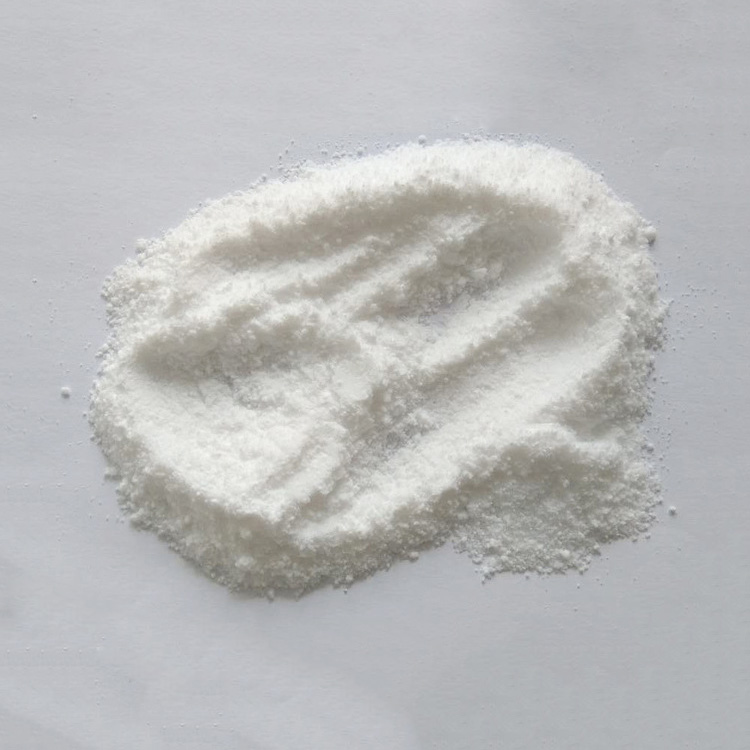

Гидрофильный дымящийся диоксид кремния

Гидрофильный дымящийся диоксид кремния -

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный)

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный) -

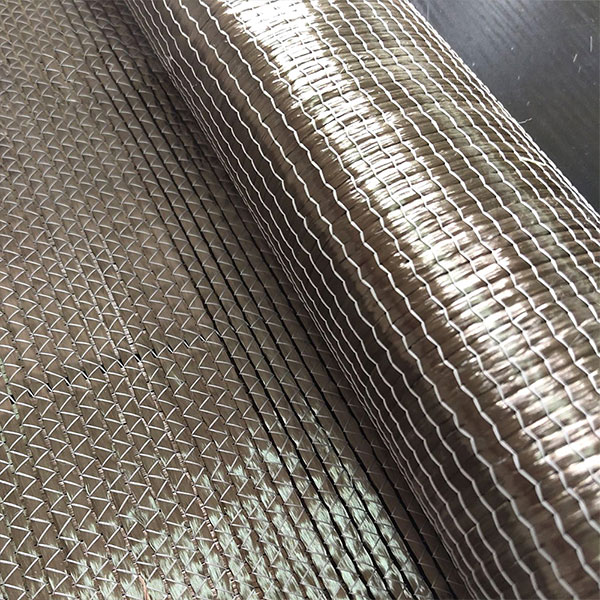

Базальтовая многоосевая ткань

Базальтовая многоосевая ткань -

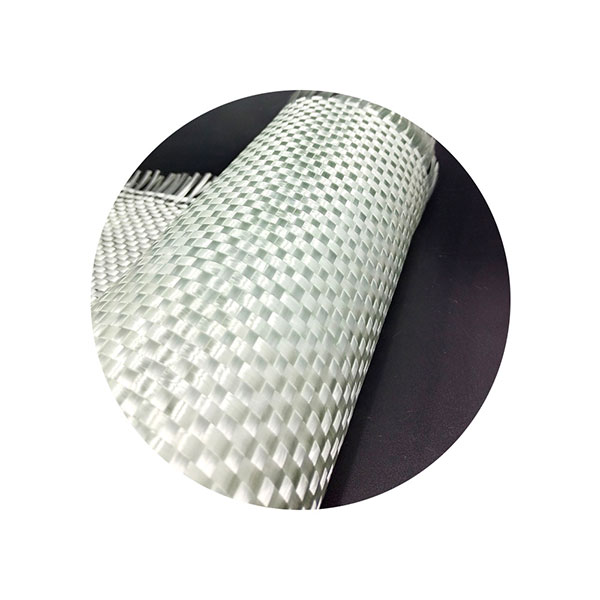

Тканевый коврик с поверхностью из стекловолокна

Тканевый коврик с поверхностью из стекловолокна -

Базальтовый войлок

Базальтовый войлок -

Гидрофильный осажденный диоксид кремния (кремнезем)

Гидрофильный осажденный диоксид кремния (кремнезем) -

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности -

Армирование стекловолокном

Армирование стекловолокном -

Фенольный формовочный пластик

Фенольный формовочный пластик -

Полиэфирный поверхностный мат комбинированный CSM

Полиэфирный поверхностный мат комбинированный CSM -

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна

Связанный поиск

Связанный поиск- ударопрочные композитные материалы

- низкая цена е-стекловолокно сшитый комбинированный мат

- Сетка/решетка из углеродного волокна 12K

- Износостойкий стеклопластиковый фланец FRP

- Фитинги FRP

- Толщина решетки FRP

- Завод по производству обратных клапанов из армированного стекловолокном пластика

- изгиб стержня

- Аксессуары для дверей из стеклопластика

- frp мат стекловолокно ручной укладки для стеклопластиковой лодки и танка