Стекловолокно является основным армирующим материалом, технология которого позволяет улучшить структуру изделия

2025-05-20

В качестве основного армирующего материала стекловолокно может быть использовано в транспортной сфере.

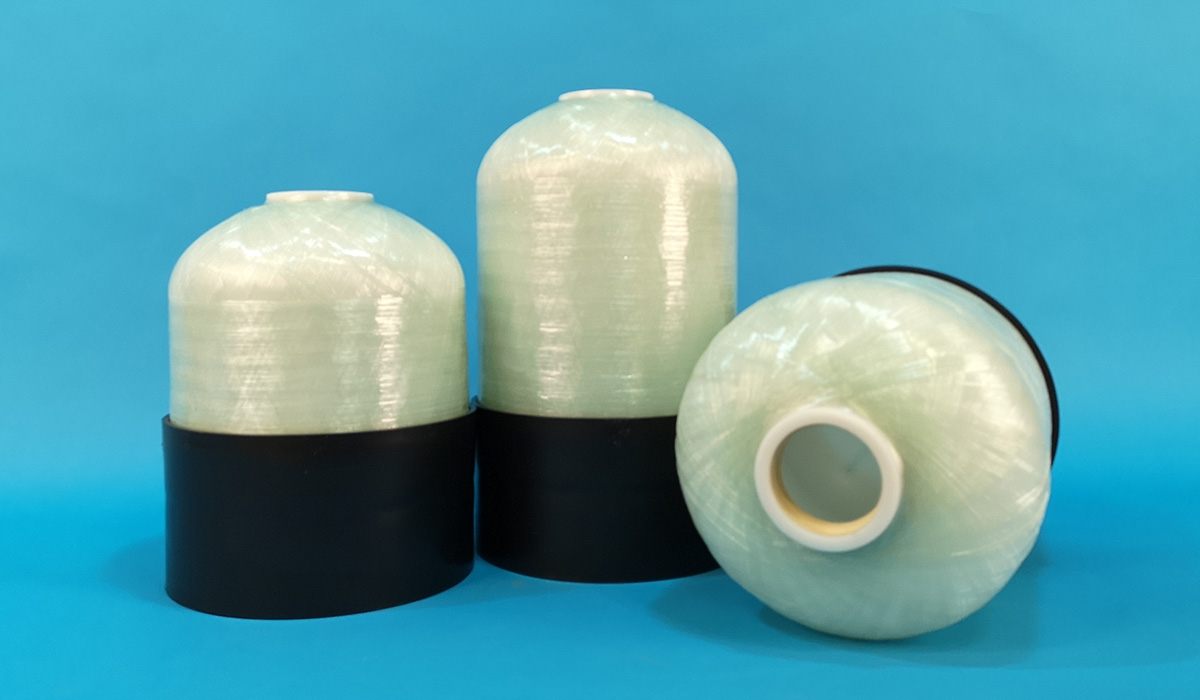

Стекловолокно – это армирующий материал, получаемый из таких минералов, как парафин, кварцевый песок, известняк и т.д., а также кальцинированной соды, борной кислоты и другого химического сырья путем высокотемпературного плавления, вытяжки, намотки, ткачества и т.д. По сравнению с традиционными металлическими и неметаллическими материалами стекловолокно обладает такими характеристиками, как термостойкость, коррозионная стойкость, высокая прочность, малый вес, небольшое удлинение и хорошие электроизоляционные свойства. Композитный материал из стекловолокна – это функциональный материал, изготовленный из стекловолокна и изделий из него (пряжи из стекловолокна, ткани, мата и т.д.) в качестве армирующего материала и синтетической смолы в качестве матричного материала в процессе изготовления композита; композитный материал из стекловолокна не только наследует преимущества самого стекловолокна, но и обладает характеристиками экономия энергии, большая степень свободы проектирования и широкая адаптивность. В настоящее время на долю стекловолокна приходится около 90% от общего объема армированных волокнистых композитов, которые широко используются в строительстве, производстве промышленных труб и резервуаров, автомобилестроении и транспорте, электронике и электроприборах, ветроэнергетике и других областях.

Разнообразие стекловолокна определяет диверсифицированную разработку материалов, армированных стекловолокном. В настоящее время международное применение стекловолокна насчитывает более 5000 разновидностей и более 60 000 спецификаций и способов применения. Ассортимент и технические характеристики стекловолокна быстро расширяются, в среднем ежегодно выпускается 1000-1500 видов стекловолокна. Разнообразие стекловолокна определяет диверсификацию производства армирующих материалов из стекловолокна. Материалы, армированные стекловолокном, можно разделить на композиты, армированные стекловолоконной нитью, и композиты, армированные стекловолоконным матом, в зависимости от типа армирующих материалов. Термореактивные композиты, армированные стекловолокном, и термопластичные композиты, армированные стекловолокном, в зависимости от различных матричных смол, среди которых термореактивные композиты, армированные стекловолокном, в основном основаны на термореактивных смолах, таких как ненасыщенные полиэфирные смолы, эпоксидные смолы, фенольные смолы, винилэфирные смолы и так далее. Основными термопластичными материалами являются полипропиленовая смола (PP) и полиамид (PA). Разнообразные материалы, армированные стекловолокном, обладают различными свойствами, что создает основу для адаптации к потребностям различных областей применения.

Композиты, армированные стекловолокном, сформировали целостную производственную цепочку с широким спектром применения. В настоящее время мировая индустрия производства стекловолокна сформировала полную производственную цепочку от стекловолокна, изделий из стекловолокна до композитов из стекловолокна. Добывающая промышленность включает в себя горнодобывающую, химическую промышленность и энергетику, а перерабатывающая промышленность – традиционные отрасли промышленности, такие как строительство и строительные материалы, электронные и электрические приборы, железнодорожный транспорт., нефтехимическая промышленность и автомобилестроение, а также аэрокосмическая и авиационная промышленность, ветроэнергетика, фильтрация и пылеудаление, экологическая инженерия, судостроение и другие развивающиеся области.

Модернизация технологий для улучшения эксплуатационных характеристик материалов, широкое распространение получают термопластичные материалы, армированные длинным стекловолокном

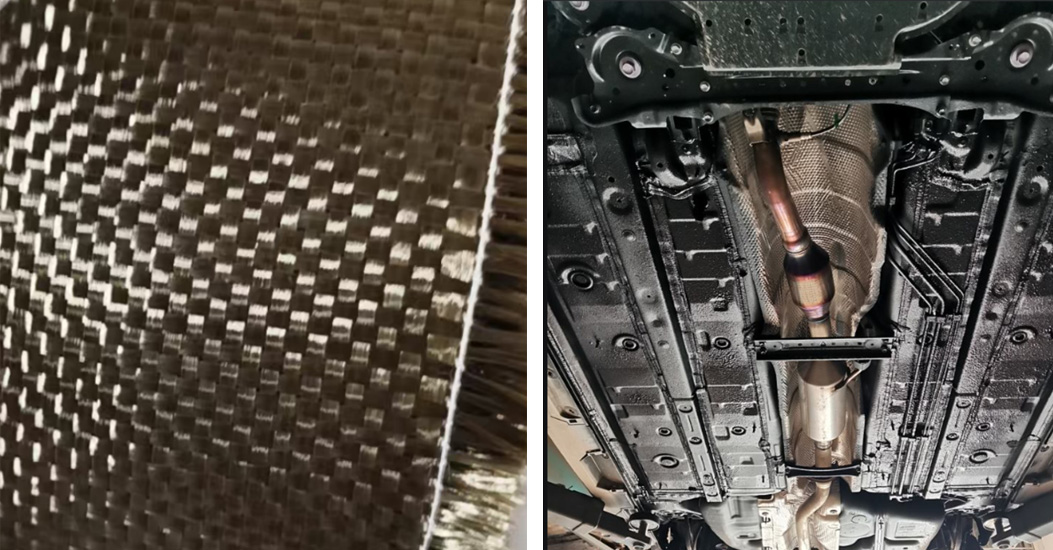

От термореактивного до термопластичного, от короткого стекловолокна до длинного стекловолокна – применение стекловолокна в автомобилестроении продолжает расширяться С тех пор, как в 1930-х годах появились стекловолокна, вопрос о том, как лучше использовать стекловолокно для армирования композитов, стал актуальным в середине двадцатого века. столетие, когда люди впервые соединили стекловолокно с термореактивными смолами, появились термореактивные композиты, представленные SMC, которые можно использовать в автомобильных дверях, бамперах и других деталях. В 1972 году впервые в качестве армирующих материалов были использованы маты из стекловолокна, и был разработан GMT, термопластичный материал, армированный матами из стекловолокна, который в основном использовался в каркасах сидений, подголовниках, крышках двигателей и т.д. В 1990-х годах появление LFT, длинномерного термопластичного материала из стекловолокна, расширило области применения, включив в них автомобильные крепления передней части, приборные панели, панели днища кузова и т.д. В настоящее время технология изготовления материалов, армированных стекловолокном, значительно усовершенствована. В настоящее время технология изготовления материалов, армированных стекловолокном, значительно усовершенствована, а области применения значительно расширены. Судя по темпам технологического развития, общая тенденция развития материалов, армированных стекловолокном, такова: от термореактивных композитов, армированных стекловолокном, к термопластичным композитам, армированным стекловолокном, и от коротких композитов, армированных стекловолокном, к длинным композитам, армированным стекловолокном.

От термореактивных к термопластичным композитам.

SMC – это термореактивный композит, армированный стекловолокном, который определяется как листовой термореактивный композит, формуемый методом прессования, который представляет собой препрег специальной формы. В самых ранних рецептурах SMC в качестве матричной смолы использовался ненасыщенный полиэфир, но позже они были усовершенствованы, включив в них винилэфирные смолы, которые обладают лучшими эксплуатационными характеристиками, но более высокой стоимостью. Он обладает превосходными свойствами, с низкой относительной плотностью стекла (удельный вес) от 1,6 до 2,0, что легче, чем у самого легкого металла, алюминия, и высокой удельной прочностью, намного превышающей удельную прочность стали и чугуна. Сравнение со сталью, чугуном, прочность на разрыв, хотя и имеет определенный разрыв со сталью, но была сопоставима или даже больше, чем у чугуна, а прочность на сжатие и изгиб была близка к прочности стали.