Стекловолокно+полиэстер: перспективы?

2026-02-04

содержание

Вот вопрос, который постоянно всплывает в разговорах с заказчиками и коллегами. Все вроде бы знают, что это такое, но когда доходит до конкретики по проектам, особенно под нагрузкой или в агрессивных средах, начинаются нюансы, о которых мало кто говорит открыто. Многие до сих пор считают, что это просто ?улучшенный пластик?, и на этом дискуссия заканчивается. А зря

От теории к цеху: где кроется разрыв

В учебниках композит на основе стекловолокна и полиэфирной смолы выглядит идеально: высокая удельная прочность, коррозионная стойкость, относительно низкая стоимость. Но когда ты годами стоишь у пресс-форм или отвечаешь за качество готовых изделий, понимаешь, что ключевое слово здесь — ?на основе?. Основа может быть разной. Не всякая ровинг подойдет для конкретной смолы, и не всякая смола ?подружится? с добавками для огнестойкости, которую требует заказчик.

Помню один проект — делали корпуса для электрощитового оборудования. Техзадание было стандартным, взяли привычную комбинацию материалов. А в итоге получили проблемы с усадкой и микротрещинами на поверхности после отверждения. Оказалось, поставщик смолы, не предупредив, немного изменил рецептуру катализатора. Мелочь, а привела к браку целой партии. Вот она, цена ?незначительных? деталей.

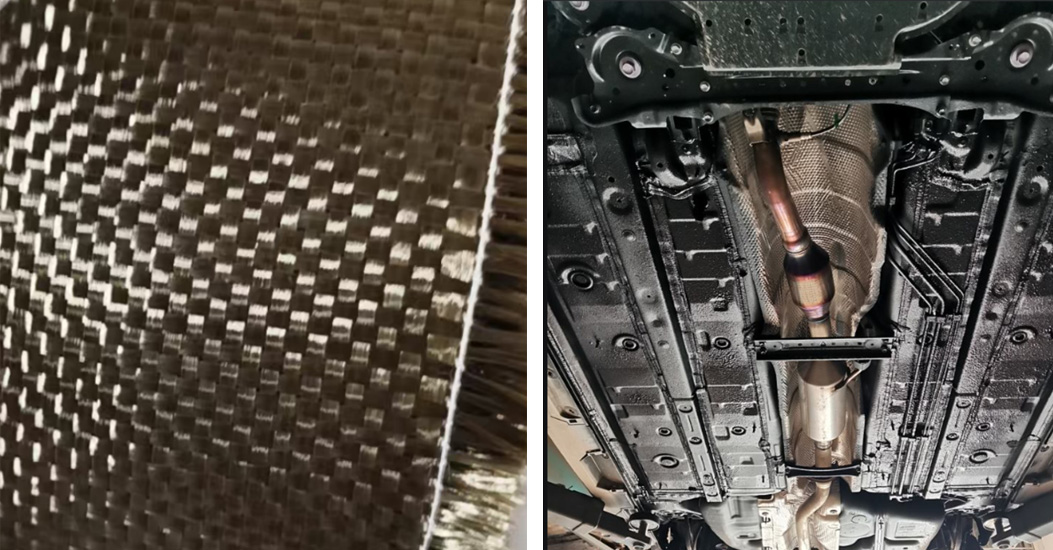

Именно поэтому я всегда смотрю не на абстрактные ?стеклопластики?, а на конкретные пары: тип волокна (тот же E-стекло или, скажем, C-стекло для химической стойкости) и марка полиэфирной смолы (ортофталевая, изофталевая, винилэфирная). Их совместимость — это 70% успеха. Остальное — это уже технология укладки, температура, условия отверждения.

Кейс из практики: когда ?универсальное? решение подвело

Хочется привести пример неудачи, он поучительнее успехов. Заказывали как-то партию емкостей для технической воды. Не кислоты, не щелочи, казалось бы, что может быть проще. Использовали стандартный полиэфир и стекломат. Изделия прошли приемку, но через полгода эксплуатации на некоторых начали проявляться белесые разводы — явный признак гидролиза смолы, ее разрушения водой.

Разбирались долго. Выяснилось, что в воде на том предприятии была повышенная концентрация определенных солей, которые действовали как слабый катализатор продолжающейся полимеризации и деструкции. Решение оказалось на поверхности, но о нем не подумали изначально: нужно было использовать смолу с повышенной стойкостью к гидролизу и, возможно, добавить слой поверхностного гелькоута. Пришлось переделывать. Вывод: среда эксплуатации диктует материал, а не наоборот.

Кстати, о гелькоутах и финишных покрытиях. Это отдельная боль. Многие экономят на этом слое, а потом удивляются, почему изделие быстро теряет вид или защитные свойства. Полиэфирная смола без защиты УФ-фильтрами на открытом воздухе стареет катастрофически быстро.

Рынок и поставщики: на что смотреть кроме цены

Сейчас на рынке много игроков, и цены могут отличаться в разы. Раньше часто ориентировались только на стоимость килограмма. Сейчас же, после нескольких неудачных контрактов, первым делом смотрю на стабильность поставок и техническую поддержку. Нужен не просто продавец, а партнер, который сможет проконсультировать по совместимости, предоставить техпаспорта с реальными, а не рекламными цифрами.

Например, в последнее время для ряда неответственных конструкций мы стали работать с China Beihai Glass Fiber Co., Ltd.. На их сайте fiberglassfiber.ru можно найти достаточно четкие спецификации по разным типам ровинга и нетканых материалов. Они позиционируют себя как производитель, основанный еще в 2005 году в Цзюцзяне, и это важно — у завода есть история, наработанные технологии. Для массовых проектов, где критична стоимость, их материалы часто оказываются хорошим балансом цены и качества. Но, повторюсь, для каждого проекта выбор индивидуален.

Важный момент — логистика и наличие на складе. Бывало, ждешь партию специальной смолы месяц, а все сроки горят. Поэтому теперь всегда держим небольшой страховой запас ключевых компонентов, особенно если речь идет о нестандартных решениях, вроде тех же огнезащитных добавок или пигментов для сквозного окрашивания.

Технологические тонкости, о которых не пишут в брошюрах

Ручная выкладка, напыление, вакуумная инфузия — у каждого метода свои требования к материалу. Для вакуумной инфузии, например, критична низкая вязкость смолы и правильная проницаемость армирующего пакета. Если взять слишком плотный стекломат, можно не пропитать середину пакета, получится расслоение.

Температура в цехе — еще один скрытый враг. Полиэфирные смолы чувствительны к ней. Летом, если в помещении +30 и выше, время жизни смолы с катализатором резко сокращается. Работать становится невозможно. Приходится либо охлаждать цех, что дорого, либо переходить на смолы с увеличенным временем гелеобразования, что тоже меняет бюджет.

И, конечно, квалификация рабочих. Можно купить лучшие материалы, но если мастер не понимает, как правильно замешивать смолу с отвердителем (а там пропорции до долей процента важны) или как избежать пузырей при укладке, результат будет плачевным. Постоянное обучение и контроль — это не статья расходов, а инвестиция.

Куда двигаться дальше? Не только прочность

Перспективы связки стекловолокно-полиэстер я вижу не в том, чтобы делать ее еще прочнее (пределы уже хорошо изучены), а в том, чтобы делать ее ?умнее? и более специализированной. Речь о вторичной переработке отходов производства — тема становится все острее. Речь об улучшении экологических показателей самих смол, снижении стирольных эмиссий.

Большой потенциал — в гибридных решениях. Например, локальное усиление углеволокном в критичных зонах изделия из стеклопластика. Или интеграция сенсоров непосредственно в структуру композита при изготовлении для мониторинга состояния конструкции. Это уже не фантастика, а вполне рабочие опытно-конструкторские задачи.

В итоге, отвечая на вопрос из заголовка: перспективы есть, и они конкретны. Но будущее — не за ?валовым? композитом, а за точным, адресным применением конкретных марок стекловолокна и полиэстера под четко сформулированную задачу, с учетом всех эксплуатационных рисков и с фокусом на технологичность и экологичность. Это путь от грубого ?пластика? к высокотехнологичному инженерному материалу. И те, кто это поймет и научится работать с деталями, останутся на рынке.