Характеристики, выбор, функции, ключевые технологические моменты и тенденции развития стекловолокна, используемого для модификации пластмасс

2025-08-11

Стекловолокно играет чрезвычайно важную роль в армировании и модификации пластмасс и является одним из наиболее широко используемых и технически совершенных армирующих материалов. Оно значительно повышает эксплуатационные характеристики пластмасс, позволяя применять их в областях с более высокими требованиями к прочности, жесткости, термостойкости и другим свойствам.

Основные задачи: Повышение прочности, жесткости, стабильности размеров, термостойкости и сопротивления ползучести пластмасс.

Основные характеристики и выбор стекловолокна

1. Типы:

Стекловолокно E-glass (безщелочное стекловолокно): наиболее распространенный тип (>90%). Оно обладает высокой механической прочностью, высоким модулем упругости, хорошими изоляционными свойствами, устойчивостью к атмосферным воздействиям и низкой стоимостью. Оно подходит для большинства армированных пластиков.

S-glass fiber/высокопрочное стекловолокно: Оно обладает значительно более высокой прочностью, модулем упругости и термостойкостью, чем E-glass fiber, но стоит дороже. Оно используется в таких высокопроизводительных областях, как аэрокосмическая промышленность, производство спортивного оборудования высокого класса и военное применение.

С-стекловолокно (кислотостойкое стекловолокно): обладает отличной химической стойкостью к коррозии (особенно к кислотостойкости), но меньшей механической прочностью, чем Е-стекловолокно. Используется в специальных коррозионностойких областях применения.

Стекловолокно AR-glass (стойкое к щелочам стекловолокно): В основном используется для армирования материалов на основе цемента (GRC), редко используется для модификации пластмасс.

2. Форма и технические характеристики:

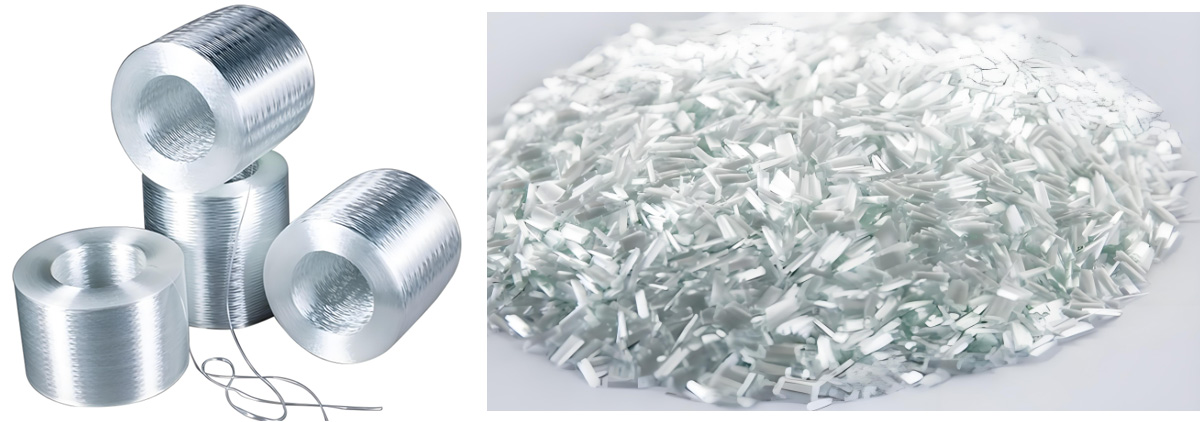

Нарезанный жгут: наиболее распространенная форма. Длина обычно 3 мм, 4,5 мм или 6 мм. Смешивается непосредственно с пластиковыми частицами для литья под давлением или экструзии. При выборе длины необходимо учитывать дисперсность, текучесть и армирующий эффект (более длинные пряди обеспечивают лучшее армирование, но их труднее диспергировать).

Длинноволокнистые гранулы/ гранулы, армированные длинными волокнами: стекловолокно помещается в непрерывную или удлиненную форму (обычно > 10 мм) внутри пластиковой матрицы. При литье под давлением оно сохраняет большую длину волокон, обеспечивая превосходные механические свойства (особенно ударную вязкость) и меньшую анизотропию. Стоимость, как правило, выше, чем у материалов, армированных короткими волокнами.

Стекловолоконная пряжа/нетканый ровинг: В основном используется в процессах непрерывного формования, таких как намотка, пултрузия и ручная укладка, для производства композитных материалов (может служить сырьем для получения длинноволокнистых частиц).

Измельченные волокна: Очень короткие (<1 мм), в основном используемые для улучшения стабильности размеров, уменьшения деформации и снижения затрат, с ограниченным усиливающим эффектом.

3. Диаметр:

Обычные диаметры: 9 мкм, 13 мкм, 17 мкм. Меньший диаметр:

✔Большая удельная поверхность → Большая площадь контакта со смолой → Более высокая теоретическая прочность сцепления.

✔Большее количество волокон на единицу веса → более равномерное распределение → потенциально более высокая эффективность армирования.

✔ Однако это приводит к более высокой стоимости и большей подверженности поломкам в процессе обработки.

Как правило, 13 мкм – это экономичный выбор для общего назначения.

Обычные силановые связующие вещества:

✅Аминосилан: Универсальное средство, подходит для полярных и неполярных пластмасс, таких как ПА, ПП, ПБТ и ПК. Хорошие эксплуатационные характеристики при умеренной стоимости.

✅Эпоксидно-функциональный силан: Специально подходит для матриц из эпоксидных смол, также используется для PA, PC, PBT и т.д.

✅Метакрилоксисилан: в основном используется для UP (ненасыщенного полиэфира), также используется для PMMA и т.д.

✅Катионный силан: Подходит для неполярных полиолефинов, таких как ПП и полиэтилен.

Смазочные материалы, антистатики и т.д.: Улучшают производительность обработки.

Принципы выбора: Материал должен быть совместим с используемой пластиковой матрицей! Неправильный выбор может привести к плохому сцеплению с поверхностью и значительному снижению эксплуатационных характеристик.

Роль и влияние стекловолокна при модификации пластика

1. Значительные улучшения:

Прочность на растяжение, прочность на изгиб, модуль упругости при изгибе: эти показатели могут в несколько и даже в десять раз превышать показатели базовой смолы. Особенно значительны улучшения жесткости.

Температура теплового прогиба: Значительно повышается термостойкость пластика, что позволяет использовать его при более высоких температурах.

Стабильность размеров: Уменьшает усадку, сводит к минимуму деформацию коробления и повышает точность размеров.

Сопротивление ползучести: Деформация при длительных нагрузках значительно снижается.

Стойкость к истиранию: Обычно повышается.

Определенные огнезащитные свойства: стекловолокно само по себе негорючее и может образовывать каркас с эффектом “впитывания влаги”, что иногда способствует огнестойкости системы.

2. Может уменьшать или влиять на:

Ударная вязкость: Особенно при ударе надрезом, которая обычно снижается (повышается хрупкость). Однако гранулы, армированные длинными волокнами, лучше сохраняют ударную вязкость.

Относительное удлинение при разрыве: значительно снижается (материал становится хрупким).

Плотность: Повышена (плотность стекловолокна составляет приблизительно 2,5–2,6 г/см3).

Текучесть: Вязкость расплава увеличивается, что снижает текучесть (может потребоваться корректировка процесса).

Глянец поверхности: Обычно снижается, возможны явления “плавающих волокон” (открытые стеклянные волокна).

Износ оборудования: Увеличивается износ шнеков, барабанов и форм (могут потребоваться износостойкие материалы).

Ключевые моменты технологии обработки

1. Перемешивание:

Измельченное стекловолокно: обычно добавляется к пластиковым гранулам в высокоскоростном смесителе или в боковом загрузочном отверстии двухшнекового экструдера. Равномерность предварительного перемешивания влияет на конечную дисперсность.

Гранулы из длинноволокнистых волокон: обычно их формуют непосредственно под давлением.

2. Экструзионное гранулирование (для коротких волокон):

Конструкция шнека: Используется двухшнековый экструдер с высокой скоростью сдвига и несколькими комбинированными блоками. Стекловолокно обычно добавляется после секции расплавления (чтобы избежать чрезмерного разрушения при сдвиге).

Управление процессом: Контролируйте скорость вращения шнека, температуру и вакуумирование. Высокая скорость вращения шнека и чрезмерно высокая температура плавления могут привести к поломке стекловолокна.

Диспергирование и распределение: Цель состоит в том, чтобы добиться равномерного распределения стекловолокна в матрице при сохранении соответствующей длины волокна (обычно в гранулах из коротких волокон остается 0,2–0,8 мм).

3. Литье под давлением (первичное применение):

Конструкция формы: Конструкция затвора должна исключать чрезмерное разрушение стекловолокна при сдвиге (например, избегать прямого воздействия остроконечных затворов на пучки стекловолокна); необходимо предусмотреть вентиляцию (стекловолокно пропускает больше воздуха); направляющие и полости должны быть износостойкими.

Параметры процесса:

Температура расплава: Поддерживайте как можно более низкую температуру, обеспечивая при этом текучесть, чтобы уменьшить разрыв стекловолокна и деградацию смолы.

Скорость впрыска: От умеренной до высокой скорости способствует ориентации стекловолокна и уменьшению всплытия волокон, но чрезмерно высокая скорость увеличивает разрыв при сдвиге. Необходимо соблюдать баланс.

Давление и время выдержки: Соответствующее увеличение помогает уменьшить усадку и коробление.

Температура формы: Соответствующее повышение температуры формы (например, до 80-120°C) значительно улучшает качество поверхности (уменьшает количество плавающих волокон), снижает внутреннее напряжение и повышает кристалличность (для кристаллических пластмасс).

Обратное давление: Соответствующее увеличение способствует гомогенизации расплава, но чрезмерное обратное давление увеличивает разрыв стекловолокна.

4. Общие проблемы при обработке и меры противодействия:

① Плавающие волокна/открытые стеклянные волокна:

Меры предосторожности: Повысьте температуру формы, увеличьте скорость впрыска, оптимизируйте расположение/конструкцию затвора, выберите подходящие связующие/смазочные материалы, отрегулируйте рецептуру (например, добавьте улучшители текучести или компатибилизаторы) и обработайте поверхности формы (например, тефлоновым покрытием).

② Неравномерное распределение/агломерация стекловолокна:

Меры предосторожности: Оптимизируйте конфигурацию шнека и точку добавления стекловолокна, обеспечьте равномерное предварительное перемешивание, повысьте эффективность перемешивания расплава, отрегулируйте параметры процесса (например, противодавление).

③ Чрезмерный разрыв стекловолокна.:

Меры предосторожности: Уменьшите скорость вращения шнека, понизьте температуру расплава, уменьшите скорость впрыска (на переднем конце), оптимизируйте конструкцию шнека (уменьшите зоны сильного сдвига), выберите стекловолокно с соответствующим соотношением сторон, рассмотрите возможность производства длинноволокнистых гранул.

④ Высокая хрупкость/низкая ударопрочность.:

Меры предосторожности: Оптимизируйте поверхность раздела (связующее вещество), добавляйте упрочняющие добавки, используйте гранулы из длинноволокна и регулируйте содержание стекловолокна и его длину.

⑤ Сильный износ оборудования:

Меры предосторожности: Используйте винты/барабаны с поверхностным упрочнением (например, с двухметаллическим покрытием или покрытием из карбида вольфрама) и износостойкие формовочные материалы.

Важные замечания

Меры предосторожности: Пыль из стекловолокна раздражает дыхательные пути и кожу. Во время производства, манипуляций и переработки надевайте респираторы, защитные очки и перчатки. Обеспечьте достаточную вентиляцию в рабочей среде и, при необходимости, установите оборудование для сбора пыли.

Интерфейс имеет решающее значение: убедитесь, что выбранный проклеивающий агент из стекловолокна (связующий агент) хорошо совместим с пластиковой матрицей. Это ключ к достижению оптимальной производительности.

Важно соблюдать баланс: высокая производительность часто сопровождается усложнением обработки, повышением стоимости и снижением прочности. Содержание стекловолокна, его тип, длина и синергетический эффект с другими добавками (такими как упрочняющие добавки и антипирены) должны быть сбалансированы в соответствии с конечными требованиями к применению.

Длинные волокна по сравнению с короткими волокнами: Гранулы из длинных волокон обычно превосходят армирующие материалы из коротких волокон по механическим свойствам (особенно по ударопрочности и усталостной стойкости), стабильности размеров и анизотропии, но они более дорогие и требуют более строгого контроля процесса литья под давлением (для поддержания длины волокон).

Влагопоглощение: Стекловолокно само по себе не впитывает влагу, но у армированных стекловолокном пластмасс (особенно ПА) могут наблюдаться повышенные показатели влагопоглощения и равновесное содержание влаги из-за капиллярных эффектов, вызванных стекловолокном, что влияет на стабильность размеров и электрические свойства. Очень важны правильная сушка и последующая обработка.

Специальные стекловолокна и тенденции их применения (обзор)

Плоское стекловолокно: имеет плоское поперечное сечение, что эффективно уменьшает коробление и улучшает блеск поверхности.

Микро-/ультрадисперсные стеклянные волокна: меньший диаметр (например, 5-7 мкм), более высокая эффективность армирования, более гладкая поверхность, но более высокие требования к диспергированию и обработке.

Стекловолокно с низкой диэлектрической проницаемостью: Используется в высокочастотной и высокоскоростной электронике (например, 5G).

Стекловолокно с высокой теплопроводностью: Используется в электронных упаковочных материалах, требующих отвода тепла.

Возможность вторичной переработки: Переработка пластмасс, армированных стекловолокном, является важным вопросом, связанным с такими технологиями, как разделение и понижение качества.

Резюме: Стекловолокно является одним из наиболее эффективных и экономичных армирующих материалов для улучшения технических свойств пластмасс. Ключ к успешному применению заключается в выборе подходящего типа и технических характеристик стекловолокна, а также совместимых проклеивающих агентов и сочетании их с оптимизированными технологиями обработки (в частности, с контролем длины волокна, дисперсности и связывания на границе раздела) для достижения наилучшего баланса между производительностью, стоимостью и технологичностью.