армированный волокнистый полимер

Композитные материалы – это уже не будущее, это настоящее! И если вы столкнулись с термином армированный волокнистый полимер (АВП), то, возможно, хотите разобраться, что это такое, и как это может быть полезно. Я уже 10 лет работаю в сфере материалов и технологий, и поверьте, АВП – это серьезный игрок на рынке, особенно если речь идет о применении, требующем высокой прочности и легкости.

Что такое армированный волокнистый полимер? Разбираемся в составе

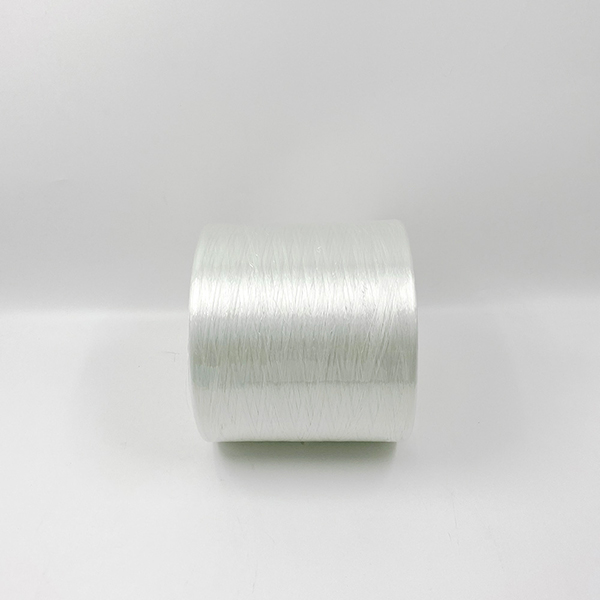

Проще говоря, армированный волокнистый полимер – это материал, состоящий из двух основных компонентов: полимерной матрицы и армирующего волокна. Полимерная матрица может быть разной: это могут быть термопласты (например, полиэтилен, полипропилен, полиамид) или термореактивные смолы (например, эпоксидные смолы, полиэфирные смолы). А вот волокна – тут вариантов гораздо больше. Чаще всего используют стекловолокно, углеродное волокно, арамидные волокна (например, кевлар). Выбор зависит от необходимых характеристик конечного продукта.

Позвольте привести пример. Представьте себе легкий, но очень прочный каркас для автомобиля. В таком случае, скорее всего, используют углеродное волокно в сочетании с эпоксидной смолой. Но для более простых конструкций, где не требуется экстремальной прочности, вполне подойдет стекловолокно и полипропилен.

Основные типы полимерных матриц

- Термопласты: Легко перерабатываются, могут многократно размягчаться и затвердевать. Примеры: полиэтилен, полипропилен, полиамид (нейлон). Преимущества – возможность вторичной переработки, более низкая стоимость. Недостатки – могут быть менее устойчивы к высоким температурам.

- Термореактивные смолы: После отверждения не могут быть повторно размягчены. Примеры: эпоксидные смолы, полиэфирные смолы. Преимущества – высокая прочность, устойчивость к высоким температурам и химическим веществам. Недостатки – сложнее в переработке.

Преимущества армированного волокнистого полимера: почему он так популярен?

По сравнению с традиционными материалами, такими как сталь или алюминий, АВП обладает целым рядом преимуществ:

- Высокая прочность при малом весе: Это, пожалуй, самое главное преимущество. АВП может быть значительно легче стали, сохраняя при этом высокую прочность. В некоторых случаях вес может быть снижен на 40-60% по сравнению со сталью.

- Устойчивость к коррозии: Полимерная матрица обеспечивает отличную защиту от коррозии, что особенно важно в агрессивных средах (например, в морской воде или химической промышленности).

- Возможность создания сложных форм: АВП легко формуется в сложные геометрические формы, что позволяет создавать конструкции с оптимальными характеристиками.

- Электроизоляционные свойства: АВП является хорошим электрическим изолятором, что делает его пригодным для использования в электротехнике.

- Вибропоглощение: АВП способен поглощать вибрации, что снижает шум и улучшает комфорт.

Где применяется армированный волокнистый полимер? Реальные примеры

Области применения АВП действительно очень широки. Начнем с тех, которые наиболее часто встречаются:

- Авиастроение: Компоненты самолетов (крылья, фюзеляж, хвостовое оперение). Сокращение веса самолета позволяет снизить расход топлива и повысить его дальность полета. Например, в Airbus A350 значительная часть конструкции выполнена из композитных материалов. [Источник: https://www.fiberglassfiber.ru/articles/aviasstva-avp/](https://www.fiberglassfiber.ru/articles/aviasstva-avp/)

- Автомобилестроение: Кузовные панели, детали интерьера, компоненты двигателя. Использование АВП позволяет снизить вес автомобиля, улучшить его динамические характеристики и снизить выбросы вредных веществ. Многие производители, такие как BMW и Mercedes-Benz, активно используют композитные материалы в своих автомобилях.

- Строительство: Строительные панели, балки, арматура. АВП обеспечивает высокую прочность и долговечность конструкций, а также устойчивость к воздействию окружающей среды.

- Спорт: Велосипеды, теннисные ракетки, хоккейные клюшки. Легкость и прочность АВП позволяет спортсменам добиваться лучших результатов.

- Морское судостроение: Корпуса лодок и кораблей, мачты. АВП обеспечивает высокую плавучесть и устойчивость к коррозии.

И это далеко не полный список! Если вы хотите узнать больше, рекомендую посетить сайт China Beihai Glass Fiber Co. – там можно найти много полезной информации о различных типах волокон и их применении.

Выбор армированного волокнистого полимера: на что обратить внимание?

Выбор подходящего АВП требует внимательного анализа ваших требований и условий эксплуатации. Важно учитывать следующие факторы:

- Тип волокна: Стекловолокно, углеродное волокно, арамидное волокно – каждое из них имеет свои особенности и характеристики. Углеродное волокно наиболее прочное, но и самое дорогое.

- Тип полимерной матрицы: Выбор зависит от требуемой термостойкости, химической стойкости и механических свойств.

- Соотношение волокна и матрицы: Оптимальное соотношение зависит от конкретной задачи.

- Способ обработки: АВП можно формовать различными способами: литьем под давлением, выдувом, смотровым методом.

Например, если вам нужна высокая прочность и устойчивость к высоким температурам, то стоит обратить внимание на композиты с углеродным волокном и эпоксидной смолой. Для более простых задач можно использовать стекловолокно и полипропилен.

Особенности работы с армированным волокнистым полимером

Работа с АВП может требовать специального оборудования и навыков. Важно соблюдать правила безопасности и использовать средства индивидуальной защиты.

При изготовлении изделий из АВП необходимо учитывать: влияние температуры, влажности и механических нагрузок. Неправильный выбор материалов или нарушение технологического процесса может привести к снижению прочности и долговечности изделия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

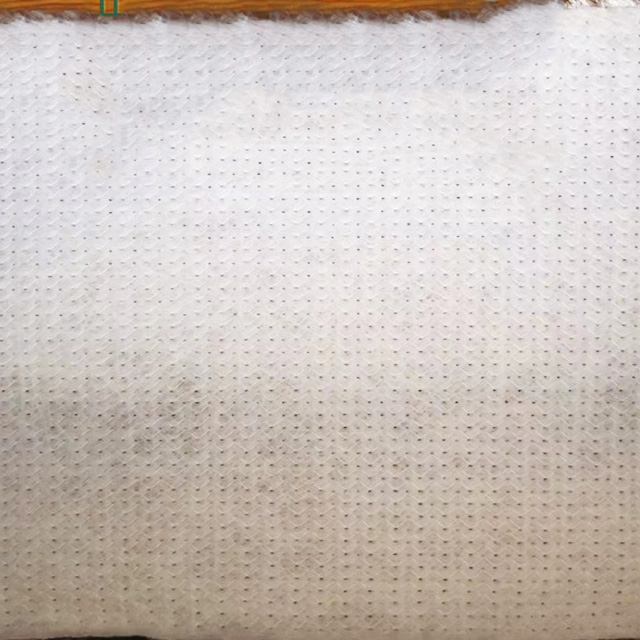

Комбинированный коврик из рубленых прядей

Комбинированный коврик из рубленых прядей -

Базальтовое одностороннее полотно

Базальтовое одностороннее полотно -

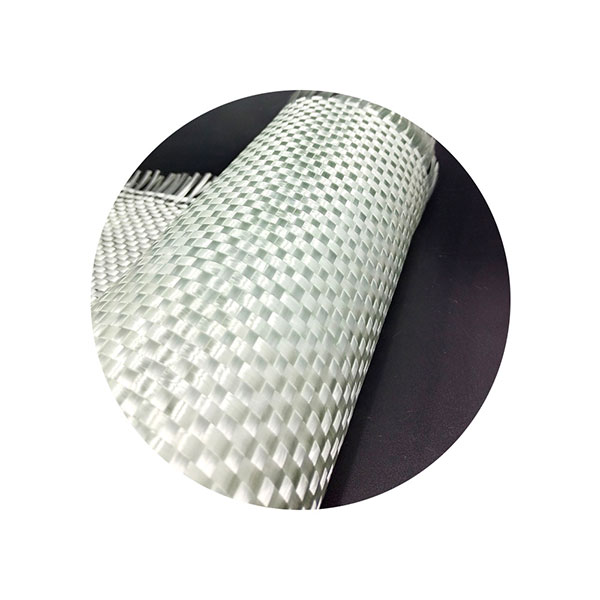

Ровинг, сплетенный из стекловолокна

Ровинг, сплетенный из стекловолокна -

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна -

Полиэфирный поверхностный мат комбинированный CSM

Полиэфирный поверхностный мат комбинированный CSM -

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный)

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный) -

Базальтовая георешетка

Базальтовая георешетка -

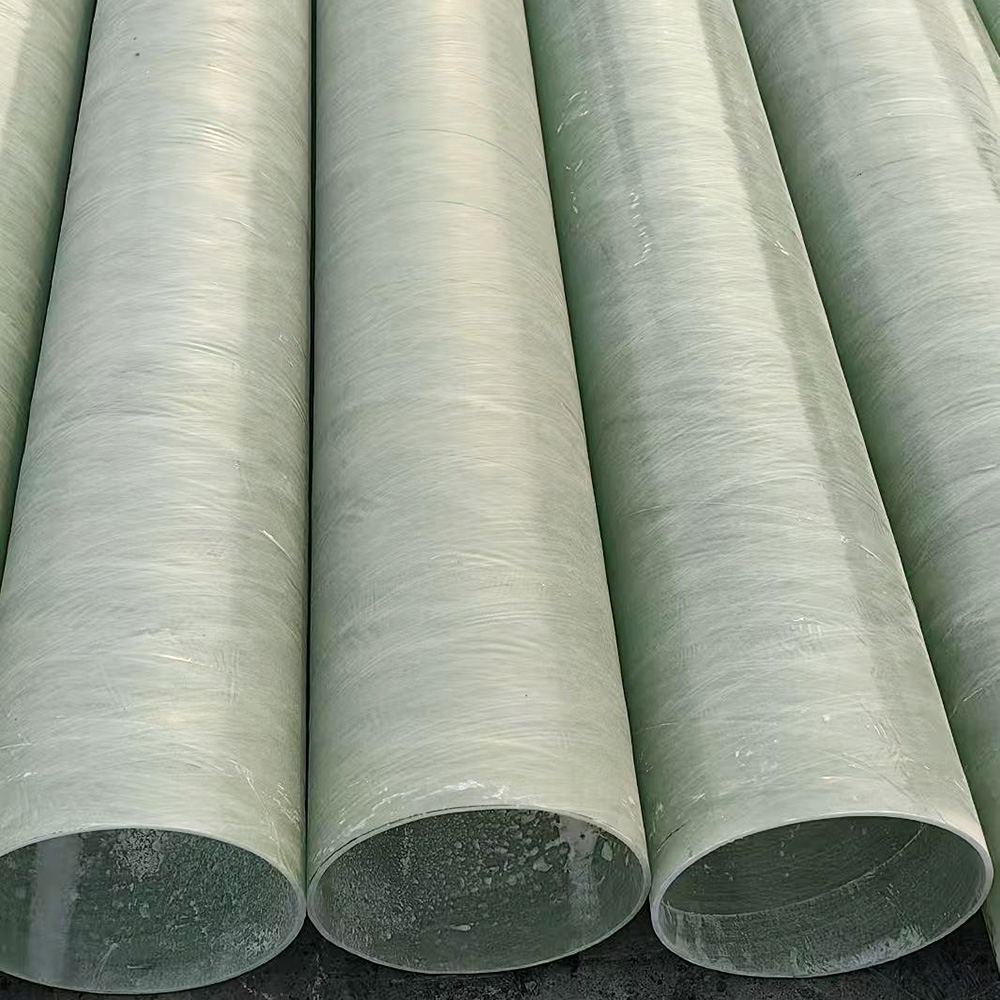

FRP Эпоксидная труба

FRP Эпоксидная труба -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа -

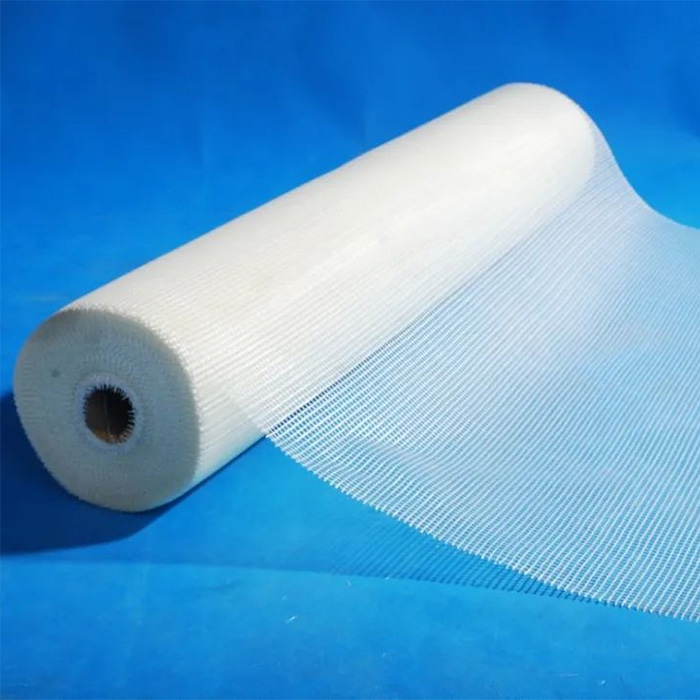

Сетка из стекловолокна AR (ZrO2≥16,7%)

Сетка из стекловолокна AR (ZrO2≥16,7%) -

Аэрогелевое покрытие

Аэрогелевое покрытие -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Связанный поиск

Связанный поиск- 450g стекловолокно прошитый коврик

- Frp/grp стеклопластиковый фланец завод

- Поставщики gre трубы

- Китай Электронная пряжа Экспортер

- арматура из волокна

- листовая эпоксидная смола

- стеклопластиковая арматура стеклопластиковая арматура стеклопластиковый арматурный прут

- полые стекловолоконные шарики

- Заслонки и клапаны из армированного стекловолокном пластика (frp)

- Строительная арматурная плита из углеродного волокна