Воздушный объемный демпфер из FRP

Воздушный объемный демпфер из FRP – тема, которая, казалось бы, давно не вызывает ажиотажа, но на самом деле продолжает совершенствоваться. Часто в разговорах об амортизации и демпфировании быстро переходят к металлическим решениям, забывая о потенциале композитных материалов. И это странно, ведь именно FRP (Fiber Reinforced Polymer) дает уникальную комбинацию свойств: легкость, высокую прочность и, конечно, возможность точной настройки демпфирующих характеристик. В этой статье поделюсь некоторыми наблюдениями, которые накопились за время работы с подобными конструкциями, опираясь на практический опыт и, возможно, поделившись и некоторыми провалами. Хочу сразу предупредить: не все так просто, как кажется на первый взгляд.

Обзор: Почему FRP в демпфировании – это интересно

На рынке амортизаторов доминируют решения на основе металла. Это понятно – простота изготовления, проверенная временем. Но вот когда важен вес, габариты или, что более интересно, возможность тонкой настройки демпфирования, тут металл начинает терять свои позиции. Воздушный объемный демпфер из FRP – это не просто замена старым решениям, это качественно новый подход. Его преимущества очевидны: значительно меньший вес, возможность создавать сложные геометрии, оптимизированные для конкретных задач, и, что немаловажно, контроль над демпфированием на разных частотах. Я помню один проект, где использование металлического амортизатора просто не позволяло достичь необходимой плавности хода из-за слишком большой массы. Переход на FRP значительно улучшил ситуацию, позволив существенно снизить вибрации.

Но стоит сразу понимать, что FRP – это не панацея. Есть свои нюансы, о которых нужно знать. Необходимо правильно подобрать композитные материалы, учитывать условия эксплуатации (температурный режим, влажность, воздействие химических веществ) и, конечно, тщательно проектировать конструкцию. Нельзя просто взять и заменить металлический амортизатор на аналогичный из FRP – это может привести к непредсказуемым последствиям. Важно понимать, что FRP – это не единый материал, а целое семейство материалов, каждый из которых имеет свои особенности. Устойчивость к ультрафиолету, например, может сильно отличаться у разных типов композитов.

Материалы и технологии: Что в основе воздушного объемного демпфера из FRP?

В основе таких демпферов чаще всего лежит комбинация стекловолокна или углеродного волокна, скрепленных полимерной матрицей (эпоксидными смолами, полиэстерами и т.д.). Выбор конкретного материала зависит от требуемых характеристик – прочности, жесткости, веса, устойчивости к внешним воздействиям. Для применений, требующих высокой устойчивости к вибрациям и ударам, часто используют углеродные волокна, хотя и они дороже стекла. Еще один важный параметр – плотность композита. Именно от плотности зависит демпфирующие характеристики. Влияет и геометрия демпфера. Например, наличие специальных каналов и полости внутри позволяет регулировать плотность воздуха, циркулирующего в нем, тем самым изменяя демпфирующие свойства. Мы в компании China Beihai Glass Fiber Co., Ltd. широко используем различные типы FRP для производства амортизаторов, подбирая оптимальный состав для каждого конкретного случая. На нашем сайте

Иногда применяются технологии фрезерования и лазерной резки для создания сложных геометрических форм. Это позволяет оптимизировать демпфирующие свойства, создавая, например, нестандартные каналы и полости. Но такая точность требует использования дорогостоящего оборудования и квалифицированного персонала. Простое механическое изготовление не всегда позволяет добиться требуемого уровня точности, что может повлиять на эффективность амортизатора.

Реальный опыт: Проект с высокой демпфирующей способностью

Один из самых интересных проектов, с которыми нам доводилось работать, был связан с созданием амортизатора для высокочастотного оборудования. Требования к демпфированию были очень высокими – необходимо было снизить вибрации в диапазоне от 50 Гц до 5 кГц. Металлические амортизаторы просто не могли справиться с этой задачей. Использовали воздушный объемный демпфер из FRP с углеродным волокном и эпоксидной смолой. Особое внимание уделялось оптимизации геометрии демпфера и подбору материала. В результате удалось добиться значительно лучшего уровня демпфирования, чем это было возможно с использованием металлического амортизатора. Помимо снижения вибраций, FRP амортизатор значительно снизил вес конструкции, что также имело важное значение.

Но было и сложно. Основная проблема заключалась в обеспечении долговечности амортизатора в условиях повышенной влажности. Для этого использовался специальный защитный слой, который предотвращал проникновение влаги внутрь композита. Также проводились испытания на вибрационную устойчивость и долговечность. В итоге амортизатор прослужил более пяти лет без каких-либо признаков износа.

Проблемы и подводные камни

Несмотря на все преимущества, работа с воздушным объемным демпфером из FRP не лишена трудностей. Одна из основных проблем – это высокая стоимость материалов и изготовления. FRP дороже металла, что может существенно увеличить стоимость конечного продукта. Кроме того, изготовление сложных деталей требует использования дорогостоящего оборудования и квалифицированного персонала. Еще одна проблема – это ограниченность опыта в этой области. Не так много компаний имеют опыт проектирования и изготовления подобных конструкций, что может затруднить выбор поставщика и получить квалифицированную поддержку.

Иногда возникают проблемы с адгезией между слоями композита. Это может привести к снижению прочности и долговечности демпфера. Для решения этой проблемы используются специальные адгезионные составы и технологии. Важно также правильно выдерживать технологические процессы при изготовлении, чтобы обеспечить качественное склеивание слоев. И вот один случай, когда из-за неправильного выбора эпоксидной смолы, в конечном итоге, амортизатор разрушился в процессе эксплуатации. Оказывается, смола плохо взаимодействовала с выбранным волокном, что привело к образованию микротрещин и снижению прочности конструкции. Ошибка была выявлена только после тестирования.

Современные тенденции и перспективы

Сейчас наблюдается тенденция к использованию воздушного объемного демпфера из FRP в различных отраслях – от авиастроения до автомобилестроения. Развиваются новые технологии изготовления композитов, что позволяет создавать более легкие, прочные и долговечные демпферы. Появляются новые материалы с улучшенными свойствами – например, углеродные волокна с повышенной прочностью и жесткостью. Также активно разрабатываются новые конструкции демпферов, оптимизированные для конкретных задач.

Особенно перспективным направлением является использование 3D-печати для изготовления сложных деталей. Это позволяет создавать демпферы с уникальными геометрическими формами, оптимизированными для конкретных условий эксплуатации. Кроме того, 3D-печать позволяет сократить время изготовления и снизить стоимость производства. В целом, воздушный объемный демпфер из FRP – это перспективное направление, которое будет продолжать развиваться и совершенствоваться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

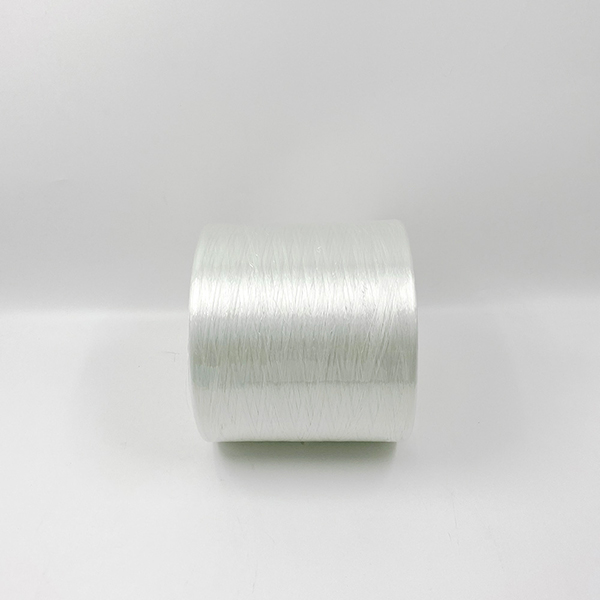

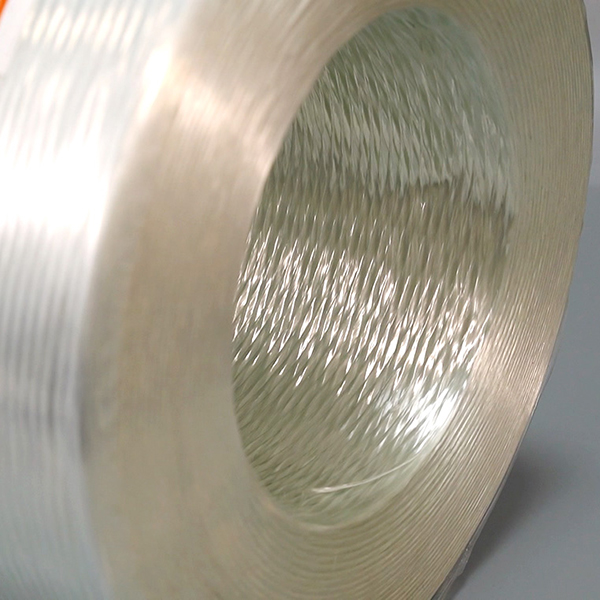

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для LFT

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для LFT -

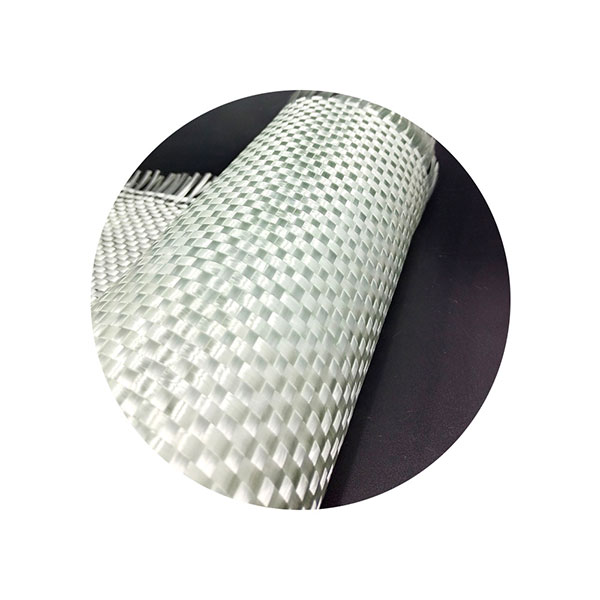

Стекловолокно плоское

Стекловолокно плоское -

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

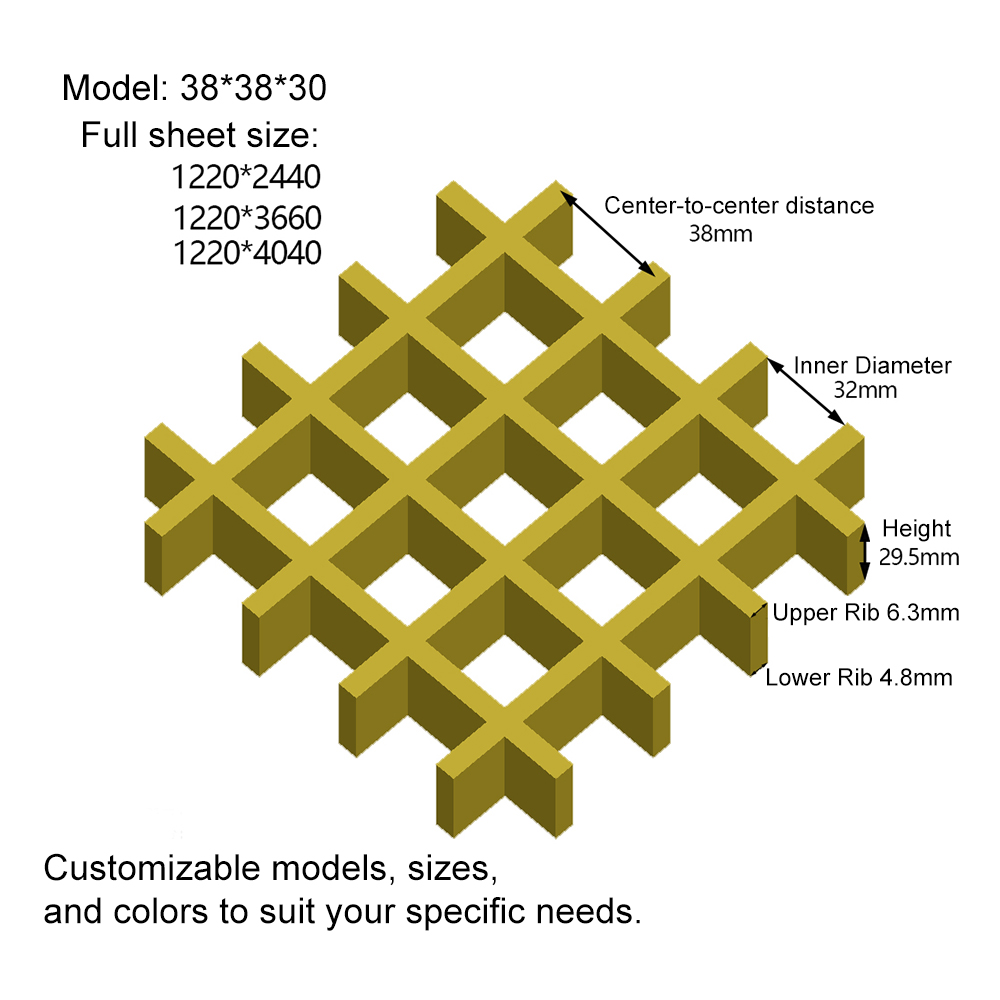

FRP Решетка

FRP Решетка -

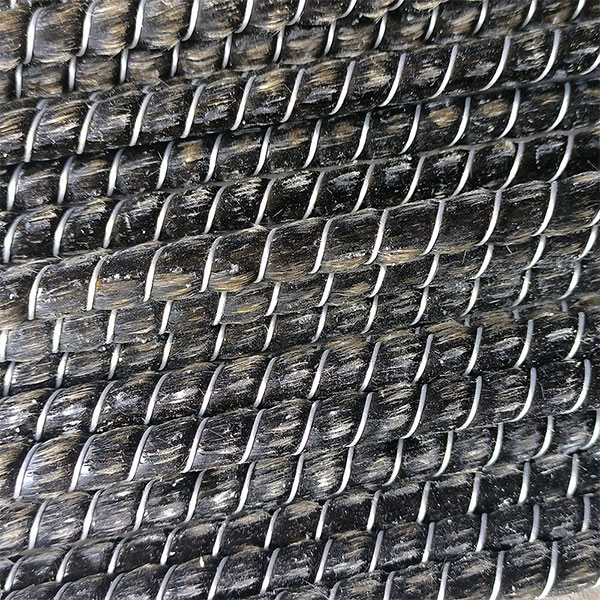

СТЕКЛОПЛАСТИКОВЫЙ однонаправленный мат

СТЕКЛОПЛАСТИКОВЫЙ однонаправленный мат -

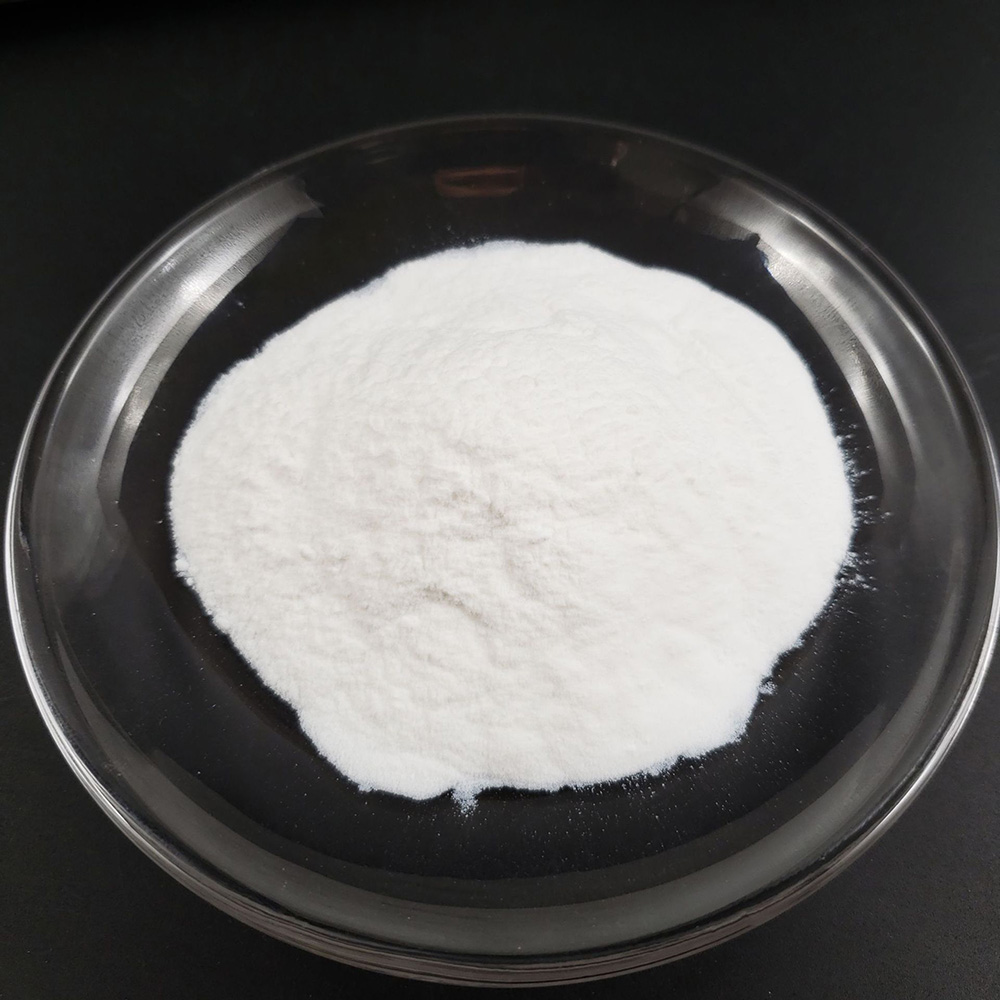

Гидрофобный осажденный диоксид кремния

Гидрофобный осажденный диоксид кремния -

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T -

арматура из базальтового волокна

арматура из базальтового волокна -

Пряжа из кварцевого волокна

Пряжа из кварцевого волокна -

FRP Эпоксидная труба

FRP Эпоксидная труба -

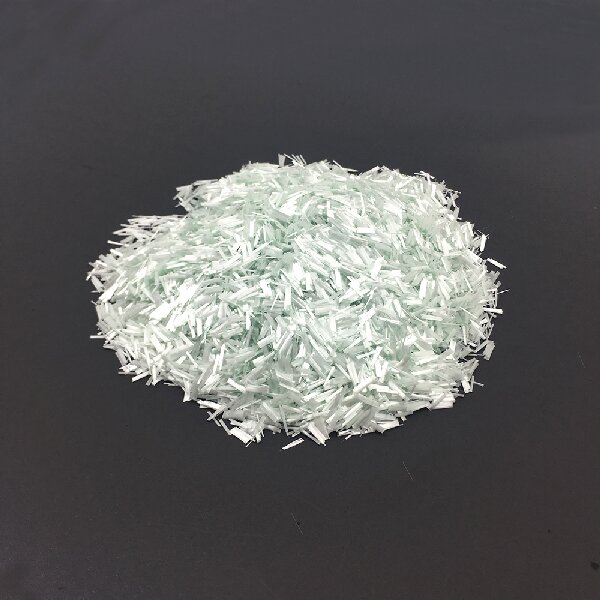

Армирование стекловолокном

Армирование стекловолокном -

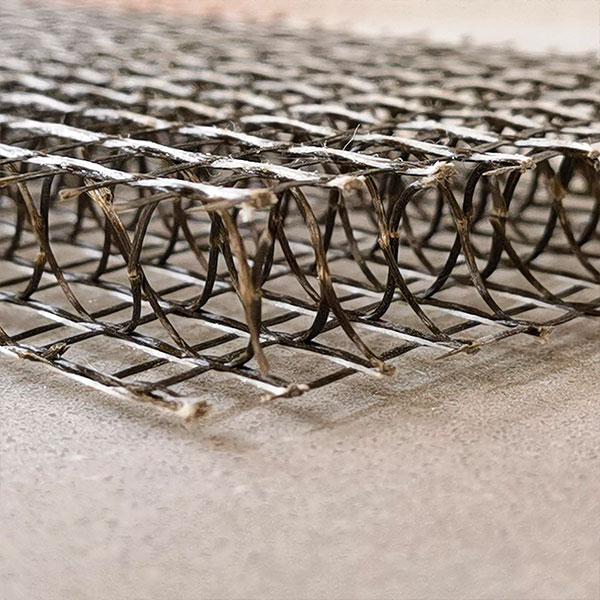

Комбинированный коврик с прошивкой из стекловолокна

Комбинированный коврик с прошивкой из стекловолокна

Связанный поиск

Связанный поиск- Стеклопластиковый переходник или транзит

- Композитная труба из стекловолокна FRP (GRP)

- 300g/m2 e-стекловолокно прошитый мат

- Кевларовое волокно

- Frp фитинги для труб производитель

- Настенное зарядное устройство DC

- стеклоткани

- Фланцевые соединители цена

- Выход обратного клапана из армированного стекловолокном пластика (frp)

- Трубный завод frp grp rtrp по сниженным ценам