Высокотемпературные 1.6mpa frp фланцы

Фланцы FRP, особенно высокотемпературные и с рабочей нагрузкой 1.6 МПа – это не просто компоненты трубопроводов. Это ответственные элементы, от надежности которых зависит бесперебойность работы целых производств. Часто слышу, как люди подходят к выбору, ориентируясь на минимальную цену. Но опыт подсказывает, что экономия на качестве в долгосрочной перспективе обходится гораздо дороже. Рассмотрим более подробно, что стоит учитывать, выбирая такие фланцы, включая материалы, процесс производства, и типичные ошибки, которые приводят к серьезным проблемам.

Почему фланцы FRP требуют особого внимания при высоких температурах?

В отличие от традиционных металлических фланцев, фланцы FRP обладают уникальными свойствами. Главное преимущество – устойчивость к коррозии. Но высокая температура – это серьезный стресс для любого материала, даже для стеклопластика. Повышение температуры меняет механические свойства композита: снижается модуль упругости, увеличивается деформация. При этом необходимо учитывать не только пиковую температуру, но и длительную рабочую температуру, и частоту переходов между температурами. Неправильный расчет тепловых нагрузок может привести к разрушению фланца.

Я помню случай, когда мы поставляли фланцы FRP для системы теплообмена на химическом заводе. Заказчик изначально выбрал фланцы с минимальной теплостойкостью, соблазнившись низкой ценой. Через полгода эксплуатации, когда температура в системе поднималась до 180°C, фланцы начали деформироваться и трескаться. Конечно же, это привело к утечкам и необходимости срочной замены, что обошлось заказчику в немалые деньги и сорвало производственный график.

Влияние температуры на материалы фланцев FRP

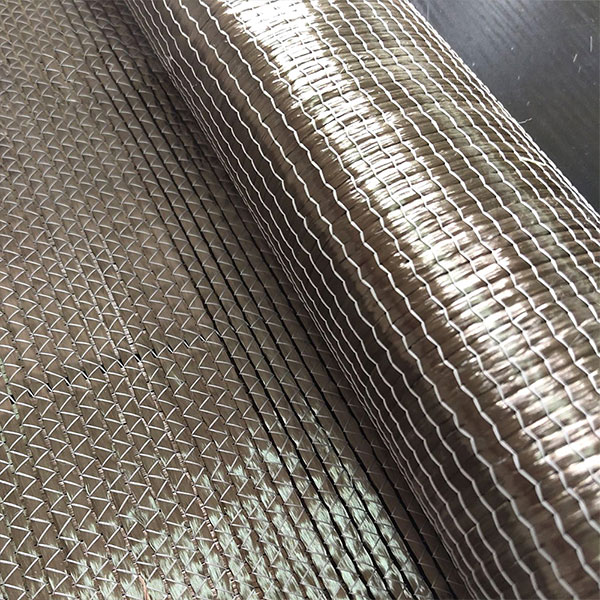

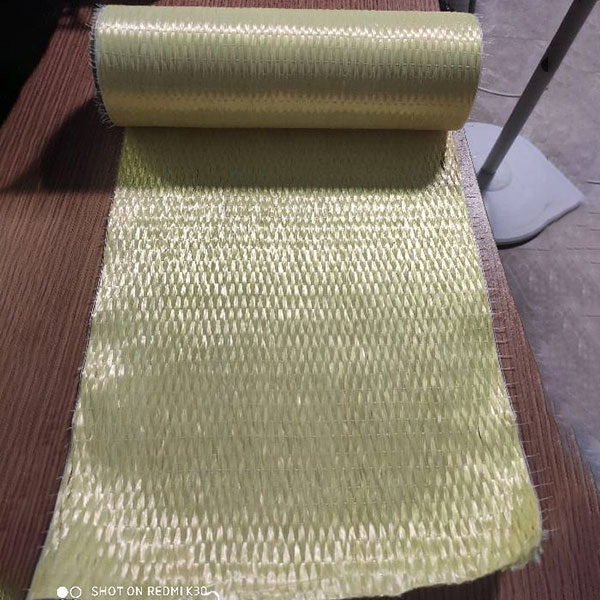

Выбор композиционного материала критически важен. Обычно используются стеклопластики с эпоксидными или полиэфирными смолами, армированные стекловолокном. Но разные типы армирования и смол имеют разную термостойкость. Стеклопластики на основе эпоксидных смол, как правило, более термостойкие, чем на полиэфирных. Важно не только указанное в сертификате значение температуры, но и то, как материал ведет себя при длительной эксплуатации в заданном температурном режиме. Например, могут происходить изменения в микроструктуре композита, приводящие к постепенному снижению его прочности.

Кроме того, на термостойкость влияет качество смолы и стекловолокна. Использование материалов не соответствующих спецификациям – прямой путь к проблемам. Не стоит забывать и про добавки: в некоторые композиты добавляют специальные стабилизаторы и антиоксиданты для повышения их долговечности при высоких температурах.

Процесс производства и его влияние на характеристики

Не менее важным является технология производства. Существует несколько методов изготовления фланцев FRP: ламинирование, прессование, выдувное формование. Каждый метод имеет свои особенности и влияет на структуру материала. Например, при ламинировании толщина слоев стеклоткани и смолы может быть неравномерной, что приводит к неоднородности свойств фланца.

Мы работаем с поставщиками, которые используют современное оборудование и строго контролируют процесс производства. Важным этапом является вакуумная инфузия, которая позволяет удалить воздух из композитного материала и получить более плотный и прочный фланц. А также контроль качества – проверка на наличие дефектов, такие как пузыри, трещины и пустоты. Некоторые производители проводят испытания фланцев на термостойкость и механическую прочность.

Типичные ошибки при производстве фланцев FRP

Часто встречается ситуация, когда производитель экономя на оборудовании или материалах, не уделяет достаточного внимания контролю качества процесса. Это может приводить к возникновению дефектов, которые снижают прочность и долговечность фланца. Например, недостаточная уплотняемость слоев, неравномерное распределение смолы, неправильная температура и давление при формовке. В результате, фланцы могут быстро выйти из строя, что приведет к дорогостоящему ремонту или замене.

Еще одна распространенная ошибка – неправильный выбор связующего вещества. Несоответствие смолы и стекловолокна может привести к ухудшению механических свойств и снижению термостойкости фланца. Важно учитывать совместимость материалов и выбирать смолу, предназначенную для работы при высоких температурах.

Специфические требования к фланцам FRP с рабочей нагрузкой 1.6 МПа

Рабочая нагрузка в 1.6 МПа – это довольно серьезная нагрузка для фланцев FRP, требующая особого подхода к проектированию и производству. В этом случае необходимо учитывать не только механическую прочность материала, но и его способность выдерживать высокие давления при высоких температурах. Важно правильно рассчитать толщину фланца и размеры пазов для болтов. Использование высококачественных болтов и уплотнений также играет важную роль в обеспечении герметичности соединения.

При проектировании фланцев с такой нагрузкой рекомендуется использовать более прочные композитные материалы и более сложную конструкцию. Например, можно использовать фланцы с усиленной конструкцией или с использованием нескольких слоев стеклоткани. Кроме того, важно учитывать влияние термомеханического напряжения на прочность фланца. Это требует проведения сложных расчетов и, возможно, проведения испытаний фланцев на гидравлическое давление и термомеханическую прочность.

Примеры применения фланцев FRP с 1.6mpa

Эти фланцы часто используются в системах теплообмена, химической промышленности, а также в тех случаях, когда необходимо обеспечить устойчивость к коррозии и высоким температурам. Например, в системах охлаждения двигателей, в реакторах химических процессов, а также в системах очистки сточных вод.

Мы поставляли такие фланцы на завод по производству цемента. В их технологическом процессе используются высокие температуры и агрессивные среды. Фланцы FRP с рабочей нагрузкой 1.6 МПа идеально подходят для их использования, так как обеспечивают высокую коррозионную стойкость и устойчивость к высоким температурам. Несколько лет эксплуатации без каких-либо проблем – это говорит о качестве и надежности материалов.

Заключение: что нужно помнить при выборе

Выбор фланцев FRP – это ответственная задача, требующая внимательного подхода и учета многих факторов. Не стоит экономить на качестве материалов и технологии производства. Важно выбирать поставщика, который имеет опыт работы с такими фланцами и может предоставить сертификаты качества на продукцию. И самое главное – необходимо правильно рассчитать тепловые и механические нагрузки, чтобы обеспечить надежную и долговечную работу системы. В конечном итоге, правильный выбор фланцев FRP обеспечит стабильную и безопасную работу вашего предприятия.

ООО Китай Бейхай Стекловолокно постоянно расширяет ассортимент фланцев FRP, предлагая решения для самых разных отраслей промышленности. У нас вы можете найти фланцы с различными характеристиками, адаптированные к вашим конкретным требованиям. Мы всегда готовы помочь вам с выбором и предоставить квалифицированную консультацию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Базальтовое одностороннее полотно

Базальтовое одностороннее полотно -

Однонаправленная ткань

Однонаправленная ткань -

Объемная формовочная смесь из фенольного стекловолокна

Объемная формовочная смесь из фенольного стекловолокна -

Измельченная необработанная проволока из стекловолокна, стойкая к щелочам

Измельченная необработанная проволока из стекловолокна, стойкая к щелочам -

Комбинированный коврик из рубленых прядей

Комбинированный коврик из рубленых прядей -

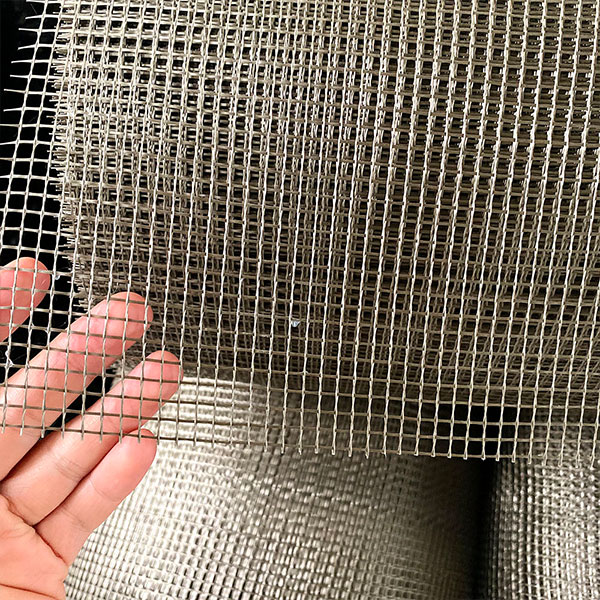

базальтовая сетка

базальтовая сетка -

Высокая кварцевого стекловолокна рубленой нити

Высокая кварцевого стекловолокна рубленой нити -

Углеродное волокно, нарезанное на пряди

Углеродное волокно, нарезанное на пряди -

Ткань с покрытием из ПТФЭ

Ткань с покрытием из ПТФЭ -

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности -

Прямое ровингование базальтового волокна (термореактивное)

Прямое ровингование базальтового волокна (термореактивное) -

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса

Связанный поиск

Связанный поиск- стекловолокно e-стекло прошитый комбинированный мат

- e стекловолокно рубленое прядь мат emc300-600

- Планка верхняя, планка нижняя, вкладыш

- Фланцы из стеклопластика frp/grp - ведущая страна-покупатель

- стекловолокно прошитое тканый ровинг комбинированный мат

- свойства композитов

- Корпус лодки

- армирование бетонного покрытия

- стекловолокно пп ядро комбо мат 1450г/м2

- Тройник-редуктор