Высокотемпературные фланцевые изделия из стеклопластика с сопротивлением 16 мпа

Высокотемпературные фланцевые изделия из стеклопластика – тема, которая часто вызывает недоумение. Многие считают, что стеклопластик неприменим при высоких температурах, что это какая-то 'экологичная' замена металлу, которая не способна выдержать серьезные нагрузки. Иногда это правда, если говорить о простых конструкциях. Но когда речь заходит о фланцах, работающих при 16 МПа и выше, ситуация кардинально меняется. Хочу поделиться опытом, полученным в нашей компании, и попытаться развеять эти мифы, а также обозначить важные моменты, которые нужно учитывать при выборе таких изделий.

Обзор: Почему стеклопластик становится актуальным при высоких температурах

Рынок промышленных фланцев постоянно развивается, и все больше внимания уделяется материалам, способным работать в экстремальных условиях. Традиционно, для работы при высоких температурах используют различные сплавы металлов, которые, однако, часто подвержены коррозии, могут быть тяжелыми, и, конечно, стоят дорого. Стеклопластик с сопротивлением 16 МПа появляется как альтернативное решение, предлагающее сочетание легкости, коррозионной стойкости и, при правильном подборе рецептуры и технологии производства, приемлемой прочности.

Считается, что стеклопластик имеет ограниченный температурный диапазон. Это, конечно, так, но современная наука позволяет создавать композитные материалы, способные выдерживать температуры до 300-400°C, а в некоторых случаях и выше. Именно в этой области и происходит прорыв в производстве фланцев. У нас, например, регулярно поступают заявки на изделия, работающие в печах для производства стекла и керамики, где температура может достигать 1200°C и выше, но фланцы, контактирующие с технологическим оборудованием, работают в диапазоне 400-600°C. И здесь стеклопластик с высокой прочностью становится вполне жизнеспособным вариантом.

Почему возникают сомнения в применении стеклопластика?

Самая распространенная проблема, с которой мы сталкиваемся – это неправильный выбор материала и его неподходящее применение. Не все виды стеклопластика одинаково хорошо переносят высокие температуры и высокие нагрузки. Очень часто производители используют недостаточно прочные смолы или неоптимальные стеклоткани, что приводит к быстрому разрушению изделия. Кроме того, важную роль играет правильно подобранная армирующая ткань и ее ориентация относительно направления нагрузки. Неправильный выбор этих параметров может привести к появлению трещин и разрушению фланца даже при соблюдении всех технологических норм.

Еще одна проблема – это влияние агрессивных сред. В промышленных процессах часто используются химически активные вещества, которые могут разрушать некоторые виды смол. Поэтому при выборе фланцев для работы в агрессивных средах необходимо учитывать не только температуру и нагрузку, но и состав среды. Мы часто рекомендуем использование эпоксидных смол, которые отличаются высокой устойчивостью к химическим воздействиям, но даже они имеют свои ограничения.

Технология производства и ключевые параметры

Производство фланцев из стеклопластика с сопротивлением 16 МПа – это сложный и многоступенчатый процесс. Он включает в себя подготовку армирующей ткани, заливку смолы под давлением, отверждение в специальных камерах и последующую обработку. Ключевые параметры, которые необходимо контролировать на каждом этапе, – это температура, давление, время отверждения и состав смолы.

Особое внимание уделяется контролю качества. Перед отправкой заказчику все фланцы проходят комплексную проверку на прочность, герметичность и отсутствие дефектов. Мы используем различные методы контроля, включая ультразвуковой контроль, рентгенографию и визуальный осмотр. Помимо этого, мы проводим испытания на растяжение, сжатие и изгиб, чтобы убедиться, что фланцы соответствуют заявленным техническим характеристикам.

Важность выбора подходящей смолы и армирующего материала

Выбор правильной смолы – это один из самых важных этапов производства высокотемпературных фланцев. Разные типы смол обладают разными характеристиками, такими как температура стеклования, прочность, химическая стойкость и стоимость. Для работы при высоких температурах обычно используют эпоксидные, фенолформальдегидные или полиэфирные смолы, но выбор конкретного типа смолы зависит от условий эксплуатации фланца.

Армирующий материал также играет важную роль в определении прочности и жесткости фланца. Обычно используют стеклоткань, углеродное волокно или арамидные волокна. Стеклоткань – это самый распространенный и экономичный материал, но он обладает относительно низкой прочностью. Углеродное волокно – это более дорогой материал, но он обладает значительно более высокой прочностью и жесткостью. Арамидные волокна – это самый дорогой материал, но они обладают исключительной прочностью и термостойкостью.

Примеры применения и реальные кейсы

Наши высокотемпературные фланцевые изделия из стеклопластика успешно используются в различных отраслях промышленности. Например, они применяются в производстве стекла и керамики для герметизации соединений в печах, в металлургии для герметизации соединений в футерах печей и в химической промышленности для герметизации соединений в реакторах и трубопроводах. Мы также поставляем фланцы для использования в авиационной и космической промышленности, где требуется высокая термостойкость и низкий вес.

Один из интересных кейсов – это поставка фланцев для герметизации соединений в печи для производства высокопрочного стекла. Требования к фланцам были очень высокими: температура эксплуатации – до 1100°C, давление – 10 МПа, а также устойчивость к воздействию агрессивной среды, содержащей фториды и хлориды. Мы разработали специальный фланц из эпоксидной смолы с углеродным волокном, который успешно прошел испытания и был успешно внедрен в производство.

Затруднения при внедрении и способы их преодоления

Внедрение стеклопластиковых фланцев в существующие производственные процессы может быть сопряжено с определенными трудностями. Во-первых, необходимо обучить персонал правилам монтажа и эксплуатации фланцев. Во-вторых, необходимо убедиться, что существующее оборудование соответствует требованиям к герметичности фланцев. В-третьих, необходимо провести технико-экономический анализ, чтобы оценить целесообразность использования стеклопластиковых фланцев по сравнению с традиционными материалами.

Для преодоления этих трудностей мы предлагаем нашим клиентам комплексный подход, включающий в себя консультации по выбору материала и конструкции фланцев, разработку проектной документации, поставку фланцев и техническую поддержку. Мы также проводим обучение персонала клиентов, чтобы обеспечить правильный монтаж и эксплуатацию фланцев. Использование стеклопластиковых фланцев с сопротивлением 16 МПа может не только снизить затраты на производство, но и повысить безопасность и надежность оборудования.

Заключение: будущее фланцев из стеклопластика

Высокотемпературные фланцы из стеклопластика – это перспективное направление в развитии промышленного оборудования. Современные технологии позволяют создавать фланцы, способные выдерживать высокие температуры и нагрузки, а также устойчивые к воздействию агрессивных сред. Наш опыт показывает, что использование таких фланцев может быть экономически выгодным и повысить безопасность и надежность оборудования. Однако, для успешного внедрения необходимо учитывать все особенности материала и соблюдать технологические нормы. Мы, как производитель, готовы предоставить нашим клиентам все необходимые консультации и поддержку, чтобы помочь им сделать правильный выбор.

В будущем, вероятно, будет наблюдаться дальнейшее развитие технологий производства стеклопластиковых фланцев. Будут разрабатываться новые виды смол и армирующих материалов, которые будут обладать еще более высокими характеристиками. Появятся новые методы контроля качества, которые позволят гарантировать соответствие фланцев заявленным требованиям. И, конечно, будут расширяться области применения фланцев из стеклопластика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Передовая Технология: Создание Трехмерная сетка из стекловолокна

Передовая Технология: Создание Трехмерная сетка из стекловолокна -

Оболочка из стекловолокна с высоким содержанием кремнезема

Оболочка из стекловолокна с высоким содержанием кремнезема -

Пэт-полиэфирная пленка

Пэт-полиэфирная пленка -

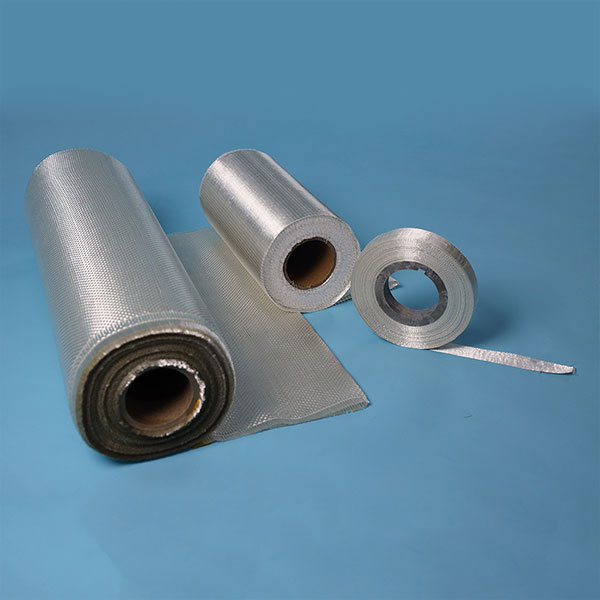

Клейкая ткань с покрытием из ПТФЭ

Клейкая ткань с покрытием из ПТФЭ -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа -

Ткань с покрытием из ПТФЭ

Ткань с покрытием из ПТФЭ -

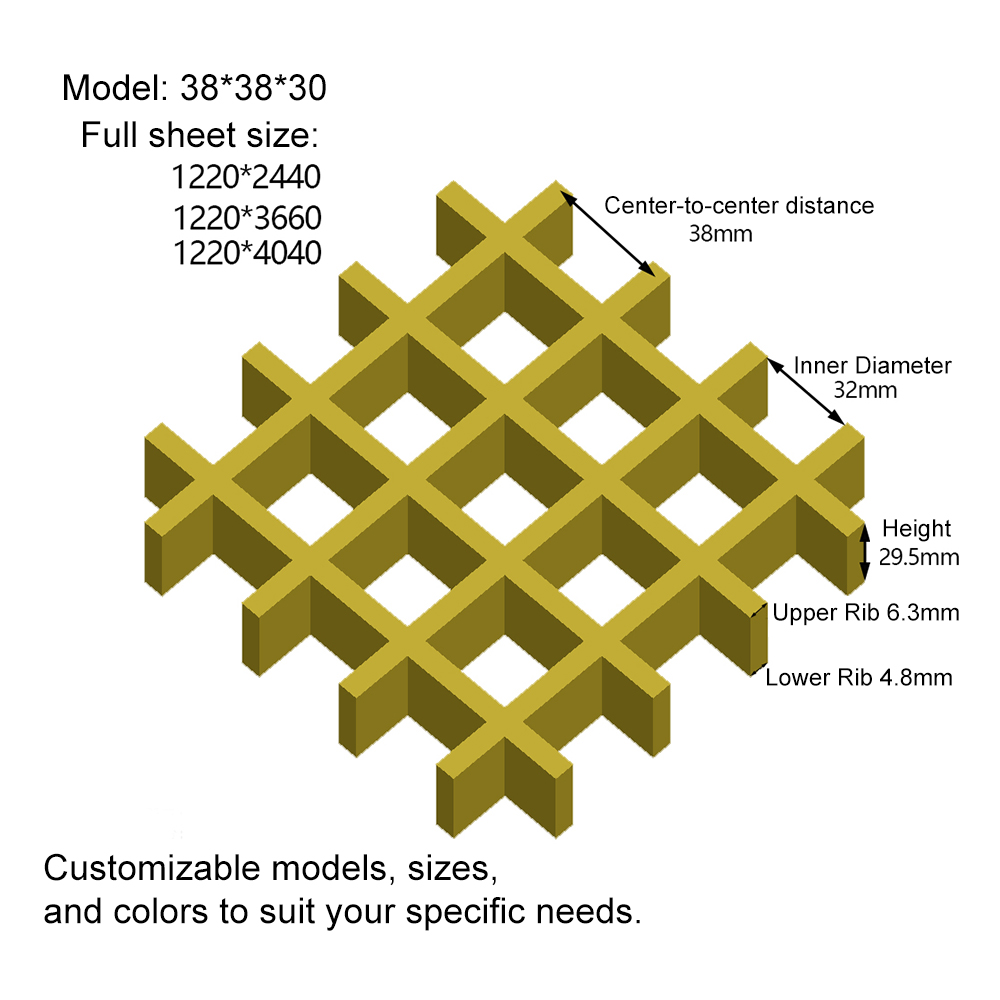

FRP Решетка

FRP Решетка -

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна -

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов -

Высокопрочная ровинг-ткань из стекловолокна (S glass)

Высокопрочная ровинг-ткань из стекловолокна (S glass) -

Полая стеклянная микросфера

Полая стеклянная микросфера -

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности

Связанный поиск

Связанный поиск- сталь и железобетон

- винилэфирная смола

- Мат рубленой пряди стекловолокна порошкового связующего для продуктов FRP/GRP

- Поставщики стеклопластиковой решетки 4x8

- Стеклопластиковые дренажные трубы производители

- Завод по производству клапанов управления объемом выхлопных газов

- Противоскользящая решетка на выходе

- Заводская поставка измельченного волокна

- арматура, армированная стекловолокном

- Трубные фланцы