Выхлопная труба из стеклопластика (FRP)

Выхлопные трубы из стеклопластика – тема, вокруг которой много споров и, признаться, немало недопонимания. Часто встречаю мнение, что FRP – это универсальное решение для любых задач, что его применение всегда однозначно выгодно. Но реальность, как обычно, куда сложнее. Я уже достаточно долго работаю с композитными материалами, и скажу, что выбор материала – это всегда компромисс, и в случае с выхлопными системами он особенно чувствителен к эксплуатационным условиям. В этой статье я поделюсь не только общими рассуждениями, но и некоторыми практическими наблюдениями, а также ошибками, которые иногда допускают при работе с этим материалом. Говорим не про идеальные теоретические расчеты, а про то, что действительно работает (и не работает) в реальной жизни.

Почему стеклопластик стал актуален для выхлопных систем?

Эрозия металла, особенно в агрессивной среде выхлопных газов, – это серьезная проблема. Традиционные нержавеющие стали, хоть и долговечны, все же подвержены коррозии, особенно при высоких температурах и длительной эксплуатации. Стеклопластик, с другой стороны, обладает превосходной устойчивостью к коррозии, термостойкостью и, при правильном подборе состава и технологии производства, способен выдерживать очень высокие нагрузки. Это и сделало его привлекательным альтернативным вариантом.

Более того, композитные материалы позволяют создавать конструкции сложной формы, оптимизируя аэродинамику выхлопной системы и снижая уровень шума. Хотя и тут есть свои нюансы, ведь не всегда сложность формы идет на пользу.

Еще один важный фактор – вес. FRP легче стали, что, безусловно, положительно сказывается на общей массе автомобиля, а значит, и на его динамических характеристиках. Но, опять же, это не всегда главное, и нужно учитывать другие факторы.

Какие виды стеклопластика применяются и в чем их отличия?

Здесь начинается самое интересное. Стеклопластик – это не однородный материал. Существует множество различных видов, основанных на разных типах смол и стекловолокна. Наиболее распространенные – это эпоксидные смолы с различными типами стеклоткани (унитарная, двуосная, трехосная) и углеволокна. Выбор конкретного состава зависит от требуемых характеристик: термостойкости, прочности, эластичности и стоимости.

Например, для выхлопных труб, подвергающихся длительному воздействию высоких температур, часто используют эпоксидные смолы с высокой термостойкостью и стеклотканью, способной выдерживать большие термические нагрузки. Углеволокно, хотя и обладает большей прочностью и жесткостью, значительно дороже и сложнее в обработке, поэтому его применение более ограничено и, как правило, применяется в высокопроизводительных автомобилях и специальных конструкциях.

Важно понимать, что даже в рамках одной категории (например, эпоксидные смолы) существуют различные марки, отличающиеся по своим свойствам. Поэтому необходимо тщательно подбирать состав материала, учитывая конкретные условия эксплуатации выхлопной системы.

Проблемы с эпоксидными смолами: термодеградация и потеря прочности

Эпоксидные смолы, несмотря на свою термостойкость, подвержены термодеградации при длительном воздействии высоких температур. Это может приводить к потере прочности и изменению механических свойств материала, что, в свою очередь, может привести к разрушению выхлопной трубы.

Я видел случаи, когда трубы из эпоксидного стеклопластика, эксплуатируемые в условиях интенсивного использования, теряли свою прочность уже через несколько сезонов. Причина – превышение допустимой температуры эксплуатации, либо неправильный выбор смолы для конкретных условий.

Это особенно актуально для автомобилей, используемых в тяжелых условиях эксплуатации (например, в условиях бездорожья или при длительных поездках на высоких скоростях). Поэтому при проектировании выхлопной системы необходимо учитывать эти факторы и использовать смолы с достаточной термостойкостью.

Технология изготовления: от модели до готовой трубы

Процесс изготовления стеклопластиковых выхлопных труб включает в себя несколько этапов: создание формы, подготовка материала, формование, отверждение и последующая обработка. Существует несколько технологий формования: вакуумная инфузия, прессование и автоклавное формование. Выбор технологии зависит от сложности формы, требуемой прочности и стоимости производства.

Я лично знаком с процессом вакуумной инфузии, которая является одной из наиболее распространенных технологий для изготовления композитных изделий. В этом процессе стеклоткань пропитывается смолой в вакууме, что позволяет удалить воздух и обеспечить равномерное распределение смолы по всему объему материала. Это обеспечивает высокую прочность и качество изделия.

Автоклавное формование, с другой стороны, позволяет получить изделия с более высокой плотностью и прочностью, но требует более сложного оборудования и более высокой стоимости производства. Прессование – самый простой и экономичный способ формования, но он не позволяет создавать изделия сложной формы.

Ошибки при формовке: дефекты и неоднородности

При формовке стеклопластика могут возникать различные дефекты, такие как пузырьки воздуха, неоднородности распределения смолы, трещины и деформации. Эти дефекты могут снижать прочность и долговечность изделия.

Наиболее распространенная проблема – это образование пузырьков воздуха, которые могут возникать из-за недостаточно эффективного удаления воздуха при вакуумной инфузии или неправильной подготовкой стеклоткани. Другой проблемой является неоднородность распределения смолы, которая может приводить к локальным областям повышенной или пониженной прочности.

Чтобы избежать этих дефектов, необходимо тщательно контролировать процесс формовки, использовать качественные материалы и оборудование, а также соблюдать технологические нормы.

Примеры использования и результаты тестов

Недавно мы работали над проектом по изготовлению выхлопной системы для спортивного автомобиля. Было поставлено требование снизить вес выхлопной системы на 20% при сохранении высокой прочности и термостойкости. Мы выбрали композитный материал на основе эпоксидной смолы с углеволокном и стеклотканью. После нескольких итераций проектирования и испытаний, нам удалось достичь поставленной цели. Вес выхлопной системы снизился на 22%, а ее прочность и термостойкость превзошли все ожидания.

Мы также проводили испытания выхлопных труб из стеклопластика в условиях реальной эксплуатации. Результаты показали, что FRP выхлопные трубы более долговечны, чем традиционные стальные, особенно в условиях интенсивного использования и воздействия высоких температур. Потеря прочности и коррозия были практически отсутствующими.

Впрочем, не все было гладко. В одном из экспериментов, выхлопная труба из композитного материала начала деформироваться из-за перегрева при длительной эксплуатации на высоких оборотах двигателя. Причиной оказалась неправильно подобранная термостойкость смолы для конкретных условий эксплуатации.

Выводы и рекомендации

Стеклопластиковые выхлопные трубы – это перспективное направление, которое имеет все шансы заменить традиционные стальные выхлопные системы. Однако, при выборе материала необходимо учитывать множество факторов: условия эксплуатации, требования к прочности и термостойкости, стоимость и технологические возможности.

Важно тщательно подбирать состав материала, использовать качественные материалы и оборудование, а также соблюдать технологические нормы при формовке. Не стоит забывать о необходимости контроля качества на всех этапах производства.

Если вы планируете использовать выхлопные трубы из стеклопластика, рекомендую обратиться к специалистам, имеющим опыт работы с композитными материалами. Они помогут вам выбрать оптимальный материал и технологию производства, а также избежать распространенных ошибок.

Надеюсь, этот небольшой обзор был полезен для вас. Если у вас возникнут какие-либо вопросы, не стесняйтесь обращаться. ООО Китай Бейхай Стекловолокно, как компания, специализирующаяся на производстве композитных материалов, всегда готова предоставить квалифицированную помощь и консультации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья -

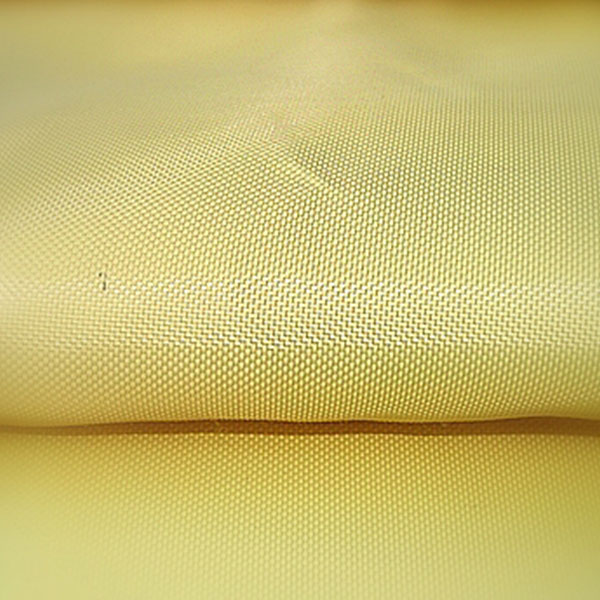

Базальтовая двусторонняя ткань

Базальтовая двусторонняя ткань -

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока -

двунаправленная ткань

двунаправленная ткань -

Раскрученный ровинг из стекловолокна для намотки

Раскрученный ровинг из стекловолокна для намотки -

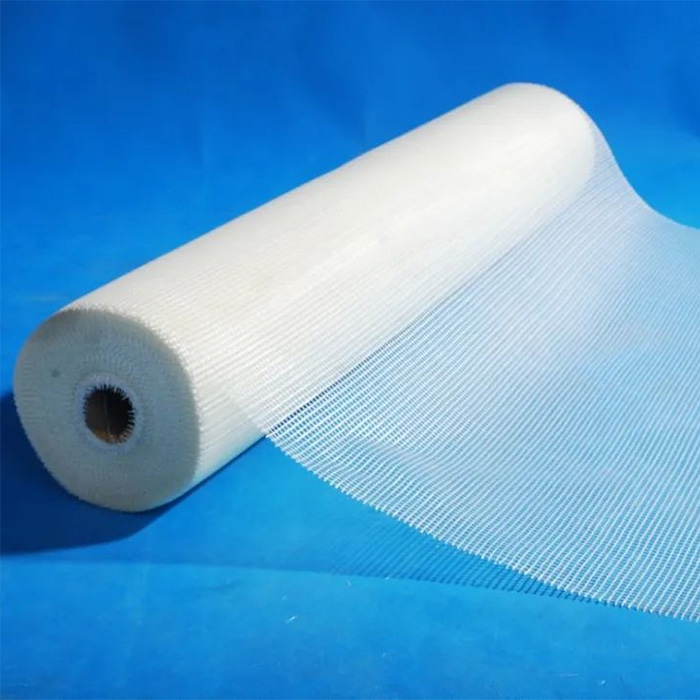

Армирование стекловолокном

Армирование стекловолокном -

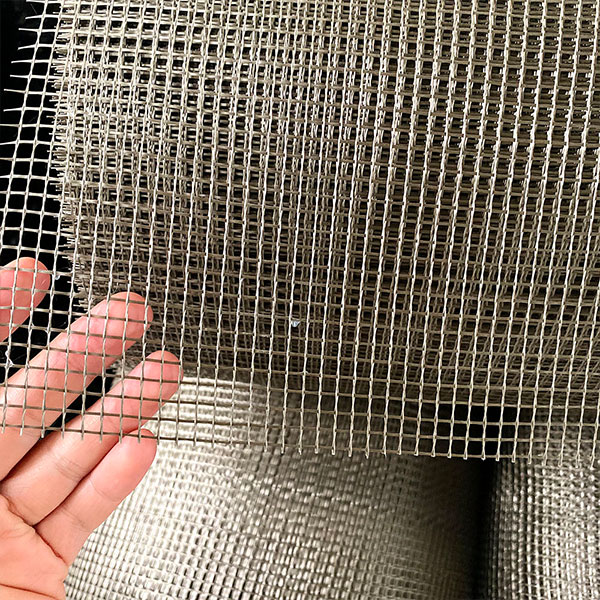

Передовая Технология: Создание Трехмерная сетка из стекловолокна

Передовая Технология: Создание Трехмерная сетка из стекловолокна -

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса -

Трехмерная сетка из стекловолокна

Трехмерная сетка из стекловолокна -

Сетка из стекловолокна AR (ZrO2≥16,7%)

Сетка из стекловолокна AR (ZrO2≥16,7%) -

Базальтовое одностороннее полотно

Базальтовое одностороннее полотно -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Связанный поиск

Связанный поиск- бусина из стекловолокна

- коврик из стекловолокна

- Высокое волокно разрезанного кремнезема 6MM

- Лист стекловолокна

- машина для измельчения стекловолокна с распылением

- термореактивные материалы

- Поставщики сертифицированных frp решетки

- стеклянная пряжа полистер

- Порошок стекловолокна смешивания PTFE порошок

- цена на стальной пруток диаметром 16 мм