Выход из армированного стекловолокном пластика

Выход из армированного стекловолокном пластика – тема, которая часто вызывает много вопросов и, честно говоря, немало недопониманий. Многие уверены, что это процесс простой, линейный, и вот тебе готовая деталь. Но опыт говорит об обратном. В реальности всё гораздо сложнее, и правильный подход – залог успеха. Эта статья – попытка поделиться наработками и наблюдениями, полученными в ходе практической работы с таким материалом. Я не буду вдаваться в академические детали, а постараюсь говорить о том, что действительно происходит на производстве, о типичных проблемах и способах их решения.

Обзор: Что нужно знать, прежде чем приступать

Выход из армированного стекловолокном пластика – это не просто снятие детали с формы. Это комплексный процесс, включающий в себя понимание свойств материала, особенности технологического оборудования и контроль качества на каждом этапе. Часто упускают из виду важность правильного выбора смолы, она напрямую влияет на конечное качество изделия и сложность последующей обработки. Например, использование неподходящей смолы может привести к деформации детали при нагреве или к ухудшению адгезии между стекловолокном и смолой. Проблемы с адгезией, к слову, – одна из самых частых головных болей в нашей работе.

Основные задачи, возникающие при выходе из армированного стекловолокном пластика, связаны с высокой теплопроводностью материала и его склонностью к усадке во время отверждения. Неравномерный нагрев может привести к возникновению напряжений и деформаций, а неправильно подобранные параметры отверждения – к снижению прочности и долговечности изделия. Кроме того, стоит учитывать влияние геометрии детали на процесс отверждения. Сложные формы требуют более точного контроля температуры и времени выдержки.

Типичные проблемы при извлечении детали

На практике часто сталкиваемся с деформациями, особенно в случаях сложных геометрических форм. Это может быть связано с неравномерным охлаждением, недостаточной жесткостью формы или неправильным выбором смолы. Например, извлечение больших, плоских деталей может приводить к выгибанию. Мы часто используем системы вакуумного вытягивания, но и они не всегда решают проблему полностью. Вакуум помогает уменьшить внутренние напряжения, но не устраняет их полностью.

Еще одна распространенная проблема – образование 'остатков' смолы на поверхности детали. Это происходит из-за неполного вытеснения смолы из микропористого стекловолокна при отверждении. Для решения этой проблемы мы используем специальные пропитки и процессы постобработки.

Влияние параметров отверждения на конечный результат

Параметры отверждения, такие как температура и время, играют критическую роль в определении конечных свойств изделия. Недостаточная температура может привести к неполному отверждению смолы, а избыточная – к снижению прочности и ухудшению механических характеристик. Мы стараемся строго следовать рекомендациям производителя смолы, но также учитываем особенности конкретной детали и технологического оборудования. Часто приходится проводить эксперименты, чтобы найти оптимальные параметры для каждого случая. Особенно важно это при работе со сложными композиционными материалами, где сочетаются разные типы смол и наполнителей.

Иногда возникает ситуация, когда при нагреве детали происходит нежелательная деформация, что напрямую связано с внутренними напряжениями в материале. Это может быть признаком неправильно подобранного процесса отверждения или несовместимости компонентов композиции. В таких случаях необходимо пересмотреть параметры процесса и, возможно, использовать дополнительные меры для снижения напряжений.

Особенности работы с различными типами смол

Выбор смолы – это ключевой момент при работе с выходом из армированного стекловолокном пластика. Разные типы смол имеют разные свойства и требуют разных режимов обработки. Например, эпоксидные смолы отличаются высокой прочностью и химической стойкостью, но требуют более длительного времени отверждения. Полиэфирные смолы дешевле и проще в использовании, но имеют более низкую прочность и подвержены деформации при нагреве. Мы часто используем винилэфирные смолы, которые обладают хорошим балансом между прочностью, долговечностью и простотой обработки. Выбор смолы зависит от требований к конечному продукту и экономических соображений.

Нельзя недооценивать роль добавок и модификаторов в смоле. Они могут использоваться для улучшения различных свойств материала, таких как теплопроводность, ударная вязкость, стойкость к ультрафиолетовому излучению и т.д. Например, добавление антиоксидантов позволяет увеличить срок службы изделия, а добавление наполнителей – снизить стоимость производства. Мы тщательно подбираем состав смолы, исходя из конкретных требований к конечному продукту. Например, если изделие должно использоваться в агрессивной среде, то выбираем смолу с повышенной химической стойкостью.

Реальные примеры использования различных смол

Например, для изготовления деталей, используемых в автомобильной промышленности, мы часто используем эпоксидные смолы с добавлением углеродного волокна. Это позволяет получить детали с высокой прочностью и легкостью. А для изготовления корпусов для электронного оборудования мы используем полиэфирные смолы с добавлением антистатических добавок. Они обеспечивают защиту от электростатического разряда и снижают риск повреждения электронных компонентов.

Иногда, в зависимости от конкретного применения, мы используем комбинацию различных смол, чтобы получить оптимальные свойства материала. Например, для изготовления деталей, подвергающихся высоким нагрузкам и температурам, мы используем смолу на основе винилэфира с добавлением специального модификатора, который повышает ее термостойкость.

Важность контроля качества на всех этапах производства

Контроль качества – это неотъемлемая часть процесса выхода из армированного стекловолокном пластика. Он начинается с проверки качества сырья и заканчивается контролем готового изделия. На каждом этапе необходимо контролировать параметры процесса, такие как температура, время, давление и скорость перемешивания. Мы используем различные методы контроля качества, такие как визуальный осмотр, ультразвуковой контроль, рентгеновский контроль и испытания на прочность. Это позволяет выявлять дефекты на ранних стадиях и предотвращать их распространение.

Особое внимание уделяется контролю качества поверхности детали. Наличие царапин, сколов или других дефектов может ухудшить внешний вид изделия и снизить его долговечность. Мы используем различные методы обработки поверхности, такие как шлифование, полировка и нанесение защитных покрытий, чтобы обеспечить безупречный внешний вид. Мы также тщательно контролируем качество формы, поскольку от ее точности напрямую зависит качество изготавливаемой детали.

Использование современных технологий контроля качества

В нашей компании используется современное оборудование для контроля качества, включая автоматизированные системы визуального контроля, ультразвуковые дефектоскопы и рентгеновские аппараты. Это позволяет нам выявлять дефекты, которые невозможно обнаружить визуально. Кроме того, мы используем программное обеспечение для анализа данных контроля качества, что позволяет нам выявлять закономерности и предотвращать возникновение дефектов.

Мы также уделяем внимание обучению персонала, чтобы обеспечить высокое качество работы на всех этапах производства. Регулярно проводим тренинги и семинары, чтобы наши сотрудники были в курсе последних технологических разработок и методов контроля качества.

Опыт China Beihai Glass Fiber Co., Ltd. в производстве

ООО Китай Бейхай Стекловолокно имеет многолетний опыт работы в области производства изделий из армированного стекловолокном пластика. Мы сотрудничаем с ведущими компаниями различных отраслей промышленности, включая автомобильную, авиационную, строительную и энергетическую. Наш опыт позволяет нам решать самые сложные задачи и изготавливать изделия, соответствующие самым высоким требованиям. Мы постоянно совершенствуем наши технологии и методы контроля качества, чтобы предлагать нашим клиентам лучшие решения.

Мы активно развиваемся и внедряем новые технологии, такие как 3D-печать и автоматизированное производство. Это позволяет нам сократить время производства и снизить стоимость изделий. Мы стремимся быть в авангарде технологического прогресса и предлагать нашим клиентам самые современные решения. Постоянное обучение и повышение квалификации персонала – наш приоритет.

Наши конкурентные преимущества

Наши конкурентные преимущества заключаются в высоком качестве продукции, конкурентоспособных ценах и оперативном обслуживании клиентов. Мы предлагаем широкий ассортимент изделий из армированного стекловолокном пластика, изготовленных по индивидуальным заказам. Мы готовы решать самые сложные задачи и предлагать нашим клиентам оптимальные решения. Мы ценим долгосрочные партнерские

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Tek Mat

Tek Mat -

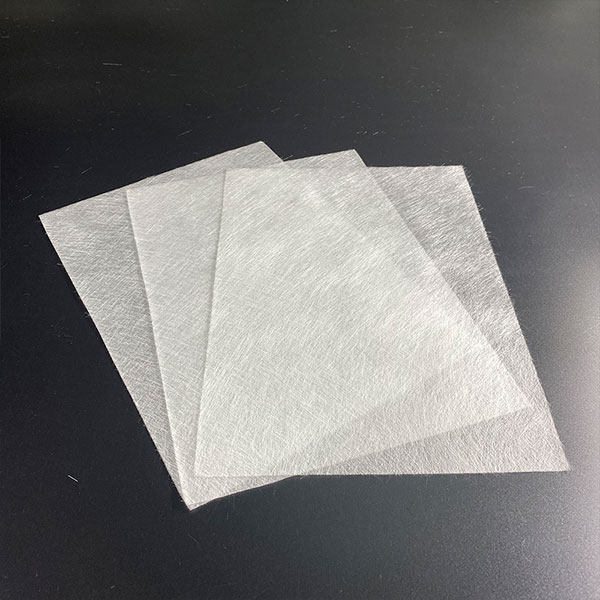

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна -

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

Раскрученный ровинг из стекловолокна для намотки

Раскрученный ровинг из стекловолокна для намотки -

Базальт измельченный

Базальт измельченный -

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

Тканевый коврик с поверхностью из стекловолокна

Тканевый коврик с поверхностью из стекловолокна -

Прямое ровингование базальтового волокна (термореактивное)

Прямое ровингование базальтового волокна (термореактивное) -

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный)

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный) -

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна -

Ткань с покрытием из ПТФЭ

Ткань с покрытием из ПТФЭ

Связанный поиск

Связанный поиск- цена на стеклоткань

- Поставщики решетки для деревьев из стекловолокна/бмк/смк/фрп

- Основная страна-покупатель заслонок из стеклопластика

- Регулирование воздушного потока

- рубленые нити из стекловолокна для ремонтных растворов

- технология хорошая цена стекловолокно мат нетканый

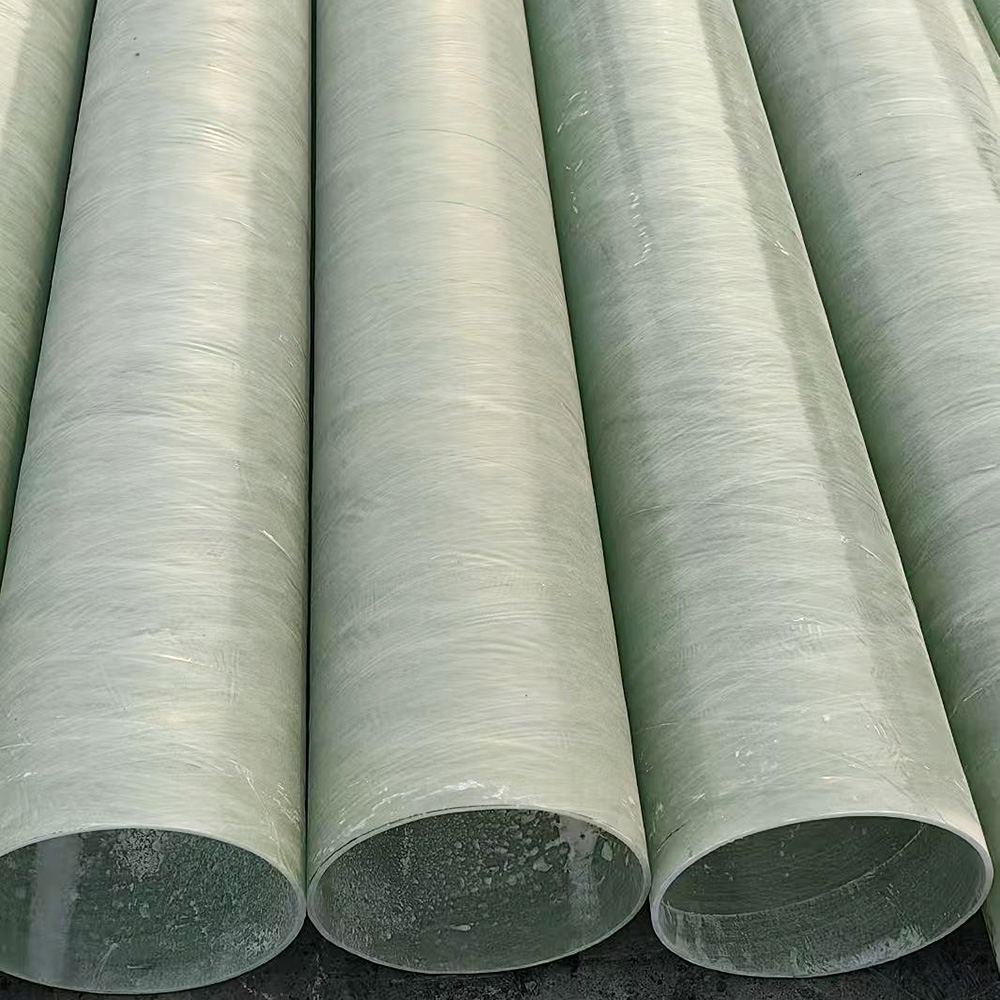

- Трубы и фитинги из стеклопластика (GRP)

- Полипропиленовые стекловолоконные трубы

- Gre выход трубы

- 300g полиэфирная пряжа стекловолокна сшитая рубленая прядь мат Emk300 для пултрузии