Выход литой стеклопластиковой решетки

Итак, выход литой стеклопластиковой решетки – это, на первый взгляд, простая операция. Но как говорится, 'чертовщина' всегда где-то поджидает. Часто новички, или просто те, кто не имеет достаточного опыта, считают, что главное – это правильно залить смесь в форму. А вот это только верхушка айсберга. Проблемы могут возникать на каждом этапе: от подготовки формы до постобработки готовой детали. Хочу поделиться некоторыми мыслями, основанными на личном опыте и наблюдениях за работой других предприятий. Я не претендую на абсолютную истину, это скорее набор практических рекомендаций и предостережений.

Подготовка формы: основа качественного выхода

Прежде чем говорить о самой заливке, нужно серьезно остановиться на подготовке формы. Она должна быть безупречной, без царапин, сколов и других дефектов. Это не просто эстетика, это напрямую влияет на качество готовой детали. Мы в China Beihai Glass Fiber Co., Ltd. всегда уделяем этому особое внимание. При изготовлении форм из различных материалов – от алюминиевых до пластиковых – важно учитывать тепловое расширение и сжатие. Неправильный выбор материала для формы может привести к деформации решетки при охлаждении. Кроме того, необходимо тщательно продумать систему вентиляции, чтобы избежать образования пузырьков воздуха в материале. И, конечно, антиадгезионное покрытие - это must have. Без него извлечь готовую деталь будет крайне проблематично.

Часто встречаю ситуацию, когда формы недостаточно тщательно очищают от остатков старых заливок или антиадгезионного состава. Это приводит к тому, что новые детали получаются с дефектами поверхности или даже с частичным залипанием. Иногда используют специальные моющие средства, но это не всегда эффективно. Лучший способ – это механическая очистка с использованием специальных щеток и абразивов. Не стоит экономить время и силы на этом этапе, это окупится многократно.

Смесь: правильный состав – залог успеха

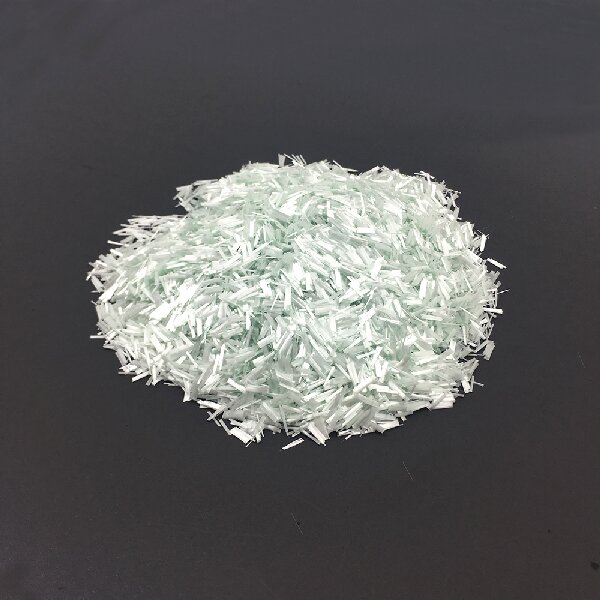

Состав стеклопластиковой смолы, армирующего волокна и добавок – это еще один критически важный фактор. Нельзя просто взять первую попавшуюся смесь и надеяться на лучшее. Нужно учитывать требуемые механические свойства решетки, условия эксплуатации и другие факторы. Например, для решеток, эксплуатируемых в агрессивных средах, необходимо использовать смолы с повышенной стойкостью к химическим веществам. Армирующий материал также играет важную роль. Выбор между стекловолокном и углеволокном зависит от требуемого соотношения прочности и веса. Я лично предпочитаю стекловолокно для большинства применений, оно более доступно и проста в обработке.

Важно помнить о пропорциях компонентов и правильной последовательности их смешивания. Слишком быстрая или слишком медленная смешивание может привести к образованию пузырьков воздуха и ухудшению механических свойств. Существуют различные типы смесительного оборудования: механические мешалки, ультразвуковые диспергаторы и т.д. Выбор оборудования зависит от объема производства и типа используемой смолы. Обязательно следует руководствоваться рекомендациями производителя смолы и армирующего материала.

Процесс заливки: контролируемая температура и давление

Сама заливка – это, пожалуй, самый ответственный этап. Она должна производиться в контролируемой среде, при определенной температуре и давлении. Слишком высокая температура может привести к преждевременному отверждению смолы и образованию дефектов. Слишком низкая температура – к замедлению процесса отверждения и увеличению времени производства. Давление также влияет на качество решетки. Недостаточное давление может привести к образованию пустот и снижению прочности. В зависимости от размера и формы решетки, может потребоваться использование вакуумной инфузии или других специальных методов заливки.

Например, при производстве больших решеток часто используют метод секционной заливки, когда деталь заливается по секциям. Это позволяет избежать образования внутренних напряжений и деформаций. Важно тщательно контролировать температуру и давление в каждой секции. Я видел, как из-за неправильного контроля температуры в одной из секций решетки ушло несколько партий материала. Не стоит пренебрегать контролем параметров процесса, это может привести к серьезным последствиям.

Отверждение и постобработка: доводка до совершенства

После заливки решетке необходимо дать отвердеть в течение определенного времени. Время отверждения зависит от типа смолы и температуры окружающей среды. Нельзя снимать готовую деталь с формы до полного отверждения, иначе она может деформироваться или сломаться. После отверждения необходимо провести постобработку: извлечение из формы, обрезку, шлифовку и полировку. В зависимости от требований к внешнему виду и функциональности, может потребоваться нанесение защитного покрытия.

Часто встречаются проблемы с отслоением решетки от формы. Это может быть связано с недостаточной подготовкой формы или неправильным выбором антиадгезионного состава. В таких случаях необходимо использовать специальные смывки для удаления остатков смолы и антиадгезионного состава. Не стоит использовать агрессивные химические вещества, они могут повредить поверхность решетки. В China Beihai Glass Fiber Co., Ltd. мы используем только безопасные и эффективные средства для постобработки.

Ошибки, которых стоит избегать

В заключение хочу сказать, что производство выхода литой стеклопластиковой решетки – это сложный процесс, требующий опыта и знаний. Самые распространенные ошибки – это неправильная подготовка формы, использование неподходящего состава, неправильный контроль процесса заливки и постобработки. Не стоит экономить на качестве материалов и оборудовании. Важно постоянно совершенствовать технологию производства и следить за новыми тенденциями в этой области. Ошибки, допущенные на одном этапе, могут привести к серьезным проблемам на последующих этапах.

Мы постоянно работаем над улучшением наших технологий и внедрением новых материалов. Наша компания стремится предоставлять нашим клиентам высококачественные решетки, отвечающие самым высоким требованиям. Если у вас есть какие-либо вопросы или вам нужна консультация по поводу производства выхода литой стеклопластиковой решетки, пожалуйста, свяжитесь с нами. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

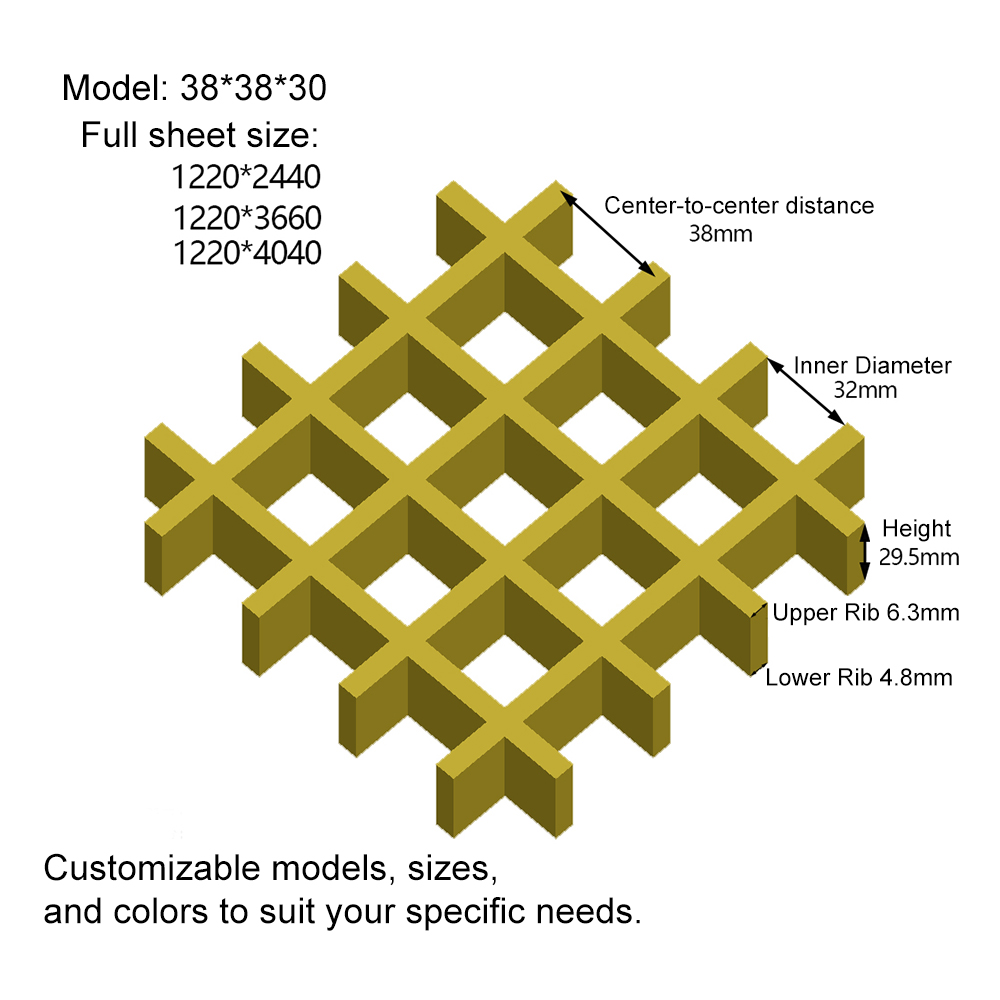

FRP Решетка

FRP Решетка -

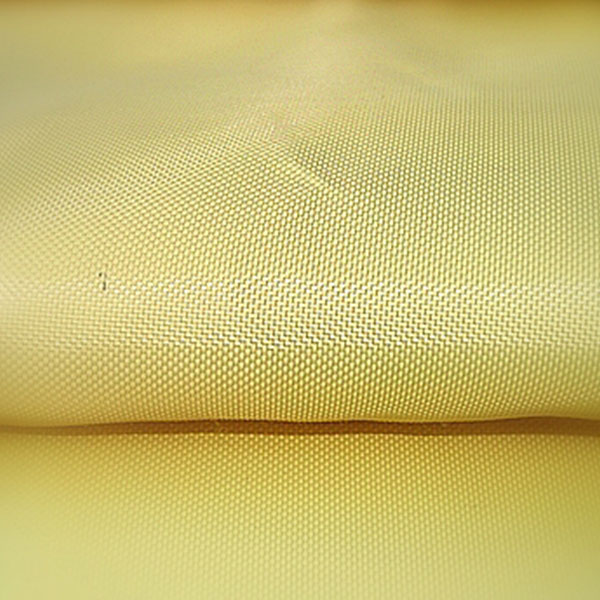

двунаправленная ткань

двунаправленная ткань -

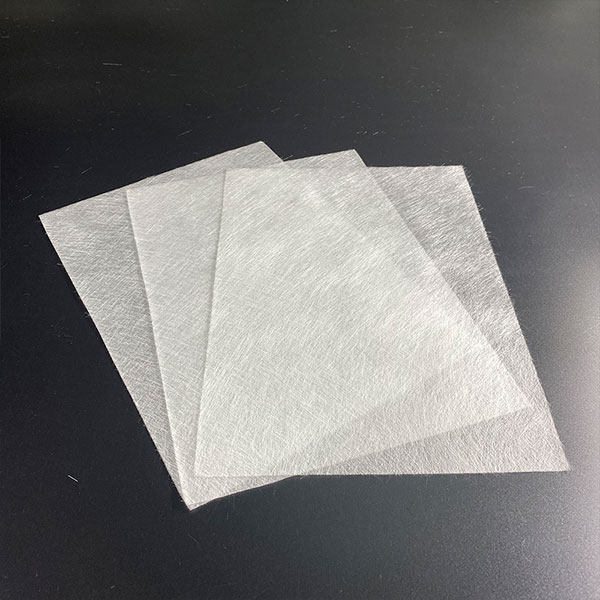

Тканевый коврик с поверхностью из стекловолокна

Тканевый коврик с поверхностью из стекловолокна -

FRP Эпоксидная труба

FRP Эпоксидная труба -

измельчить

измельчить -

Ткань из высокопрочного стекловолокна (S glass)

Ткань из высокопрочного стекловолокна (S glass) -

войлок графитовый

войлок графитовый -

Базальтовая двусторонняя ткань

Базальтовая двусторонняя ткань -

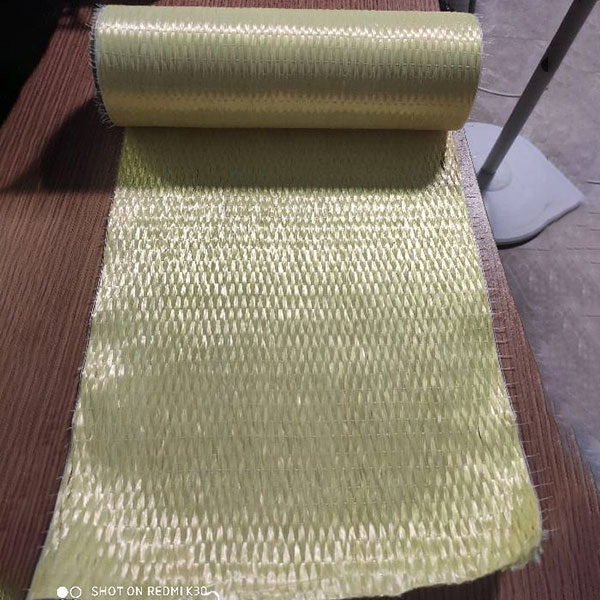

Однонаправленная ткань

Однонаправленная ткань -

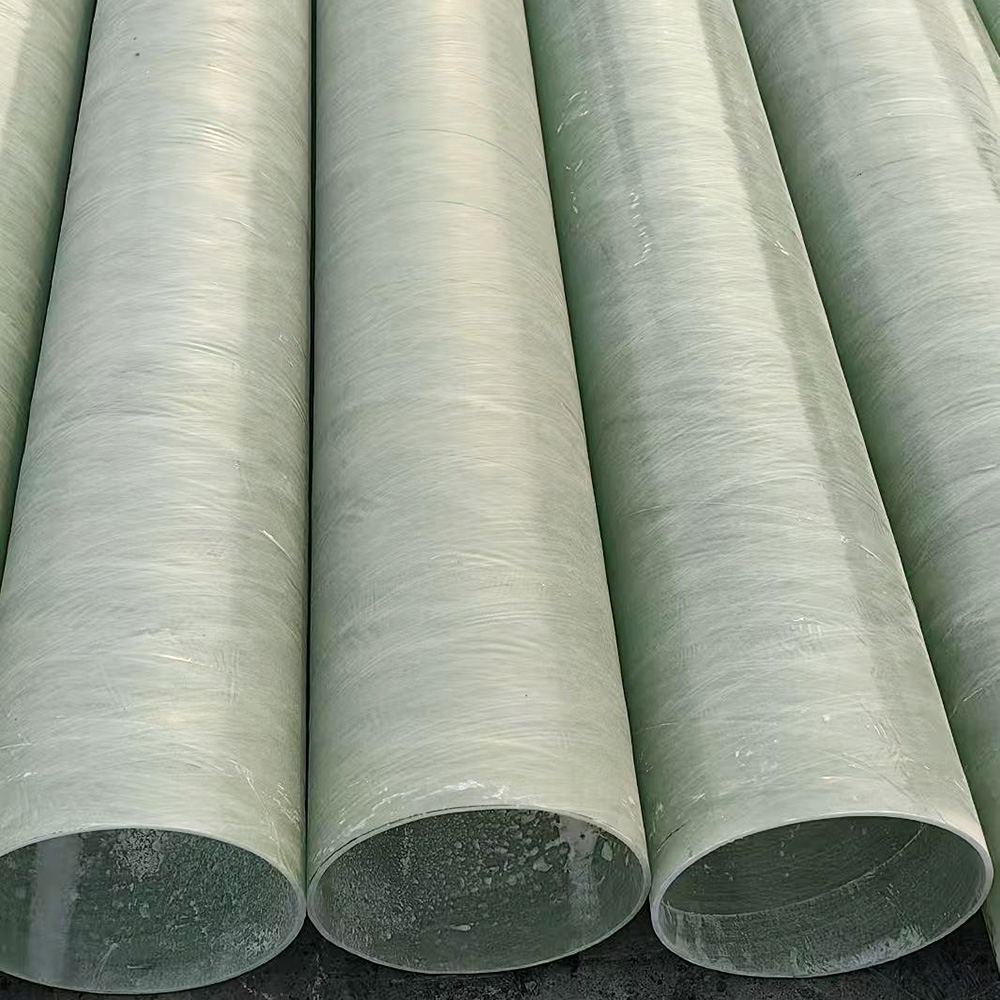

Технологическая труба для намотки армированного стекловолокном пластика (FRP)

Технологическая труба для намотки армированного стекловолокном пластика (FRP) -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения -

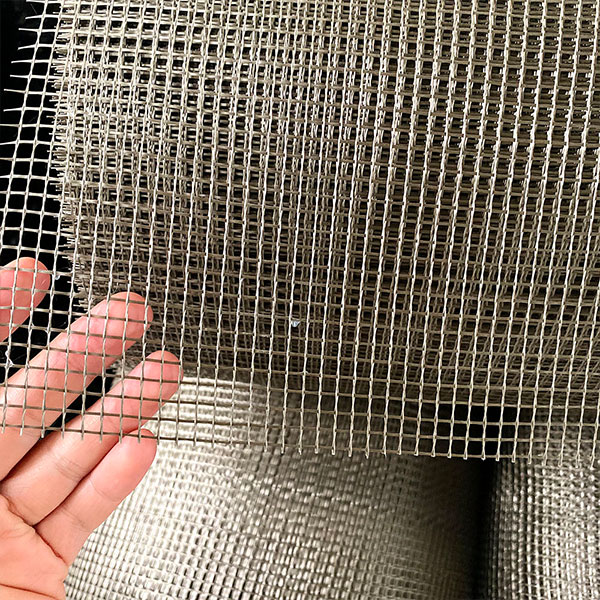

базальтовая сетка

базальтовая сетка

Связанный поиск

Связанный поиск- стекловолоконный поверхностный мат/ткань

- цветной стекловолоконный рубленый мат

- огнестойкий стержень из фенольной смолы, армированный стекловолокном

- Стеклопластиковый фланец внахлест

- Труба с фитингами локоть тройник фланец редуктор цена

- стеклоткань 3d

- Большой диаметр стекловолокна выхлопные трубы производитель

- применение композиционных материалов

- Стержни-заготовки из АГ-4В, АГ-4С, АГ-4НС

- коврик из рубленых прядей