Выход решетки frp/grp из формованного стекловолокна

Хорошо, давайте поговорим о выходе решетки frp/grp из формованного стекловолокна. Часто новички смотрят на это как на довольно простой процесс, почти как отливку из гипса. Но это не так. И вот что я хочу сказать: думать, что можно просто залить смолой форму и получить идеальный результат – большая ошибка. Опыт подсказывает, что тут много нюансов, от подготовки формы до постобработки готовой решетки. Будем разбираться.

Предварительная подготовка: фундамент качества

Начнем с самого начала – с формы. Это, пожалуй, самый важный этап. Качество выхода решетки frp/grp напрямую зависит от точности и гладкости внутренней поверхности формы. В идеале, форма должна быть тщательно обработана, с полированной поверхностью. Особенно это касается сложных элементов конструкции. Мы часто сталкиваемся с ситуацией, когда даже незначительные неровности на внутренней поверхности формы приводят к дефектам готового изделия – подтекам, неровностям поверхности, даже к трещинам. Это особенно критично для деталей, которые подвергаются повышенным механическим нагрузкам.

Я вот помню один случай, когда мы работали над изготовлением большой решетки для вентиляции. Форма была неплохая, но не идеально гладкая. В итоге, после выдержки смолы, на поверхности появились характерные 'дыры' – небольшие углубления, которые не только ухудшали внешний вид, но и снижали прочность конструкции. Пришлось переделывать форму, что, конечно, добавило времени и затрат.

И не стоит забывать про грунтовку формы. Она обеспечивает лучшее сцепление смолы с формой, предотвращая отслоение и улучшая долговечность изделия. Тут важно подобрать правильный грунт, соответствующий типу смолы и материала формы.

Выбор смолы и армирующего материала: игра на соответствие

Следующий ключевой момент – выбор смолы и армирующего материала. В нашем случае это стекловолокно. Тип смолы (полиэфирная, винилэстеровая, эпоксидная) должен соответствовать условиям эксплуатации готовой решетки – температуре, влажности, воздействию химических веществ. Для агрессивных сред лучше использовать винилэстеровую или эпоксидную смолу. Стекловолокно тоже не выбирается случайно. Различные типы стекловолокна имеют разную прочность и жесткость. Опять же, все зависит от назначения решетки.

Иногда возникают сложности с выбором смолы. Например, некоторые смолы могут давать сильную усадку при отверждении, что приводит к деформации изделия. Или могут быть чувствительны к влаге, что требует дополнительной сушки формы и смолы. Поэтому перед началом работы обязательно нужно изучить технические характеристики смолы и армирующего материала.

Не стоит недооценивать влияние добавок. Различные добавки (например, отвердители, красители, наполнители) могут существенно изменить свойства смолы и армирующего материала. Поэтому важно правильно подобрать добавки, чтобы добиться желаемых характеристик готовой решетки.

Процесс заливки: аккуратность и контроль

Теперь о самом процессе заливки. Важно соблюдать правильную последовательность и технологию. Смола должна заливаться медленно и равномерно, чтобы избежать образования воздушных пузырей. Для этого часто используют вакуумную инфузию – это позволяет удалить воздух из смолы и получить более однородное изделие. Это, конечно, требует специального оборудования, но результат того стоит.

Охлаждение и отверждение смолы должны происходить в контролируемых условиях – при определенной температуре и влажности. Слишком быстрое охлаждение может привести к образованию трещин, а слишком медленное – к увеличению времени производства. Не стоит забывать про предварительное нагревание формы перед заливкой – это улучшает адгезию смолы к форме и снижает риск образования пузырей.

Мы в China Beihai Glass Fiber Co., Ltd. всегда уделяем особое внимание контролю качества на этом этапе. Мы используем специальные датчики для контроля температуры и влажности, а также регулярно проводим визуальный осмотр готовых изделий.

Постобработка: финальные штрихи

После отверждения смолы необходимо удалить изделие из формы. Это можно сделать вручную или с помощью специального оборудования. Затем следует обрезка излишков материала, шлифовка и полировка поверхности. На этом этапе можно также нанести защитное покрытие, которое улучшит внешний вид и продлит срок службы решетки. Важно помнить, что постобработка – это не просто косметическая процедура, это важный этап, который влияет на прочность и долговечность готового изделия.

Например, мы часто используем специальные полимерные покрытия, которые защищают решетку от ультрафиолетового излучения и воздействия химических веществ. Это особенно важно для решеток, которые используются в наружных условиях или в промышленных помещениях.

Что может пойти не так? Распространенные ошибки

Давайте поговорим о проблемах. Например, часто встречается проблема с образованием дефектов на поверхности решетки – подтеков, пузырей, трещин. Это может быть связано с недостаточной подготовкой формы, неправильным выбором смолы, несоблюдением технологии заливки или постобработки. Еще одна распространенная проблема – это деформация изделия во время отверждения. Это может быть вызвано неравномерным охлаждением или использованием смолы с высокой усадкой. Не стоит забывать про проблемы с адгезией смолы к форме. Это может привести к отслоению изделия и ухудшению его прочности.

Я помню один случай, когда мы изготавливали решетку для промышленного оборудования. В процессе эксплуатации решетка начала трескаться. Оказалось, что смола была несовместима с условиями эксплуатации – она не выдерживала высоких температур. Пришлось использовать другую смолу, которая была более устойчива к высоким температурам.

В общем, в работе с выходом решетки frp/grp из формованного стекловолокна много нюансов. Нельзя недооценивать важность подготовки формы, выбора смолы и армирующего материала, соблюдения технологии заливки и постобработки. И, конечно, всегда нужно быть готовым к тому, что что-то может пойти не так.

Важные моменты и рекомендации

В заключение хочу еще раз подчеркнуть важность качественной подготовки формы. Это основа успеха. Не стоит экономить на этом этапе, потому что это окупится в долгосрочной перспективе. И всегда нужно тщательно изучать технические характеристики смолы и армирующего материала, а также соблюдать технологию заливки и постобработки. И конечно, не бойтесь экспериментировать и искать новые решения. В этом бизнесе всегда есть место для инноваций.

Если у вас есть какие-либо вопросы, обращайтесь. Мы всегда рады помочь.

Поиск решений в Китае и опыт работы с China Beihai Glass Fiber Co., Ltd.

Учитывая растущий спрос на изделия из стекловолокна, особенно в области вентиляции и промышленного оборудования, поиск надежных поставщиков и партнеров становится критически важным. Компания China Beihai Glass Fiber Co., Ltd. является одним из лидеров в этой области. Мы уже несколько лет сотрудничаем с ними, и всегда довольны качеством продукции и уровнем сервиса. Их широкая линейка смол и стекловолокна позволяет подобрать оптимальное решение для любого проекта. Особенно ценно то, что они не только поставляют материалы, но и оказывают техническую поддержку.

Сотрудничество с China Beihai Glass Fiber Co., Ltd. позволило нам значительно повысить качество и надежность нашей продукции, а также снизить затраты на производство. Они обладают современным производственным комплексом и строгим контролем качества, что гарантирует соответствие продукции высоким стандартам. Мы рекомендуем им всем, кто работает с изделиями из стекловолокна.

У них на сайте https://www.fiberglassfiber.ru можно найти более подробную информацию о компании и их продуктах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

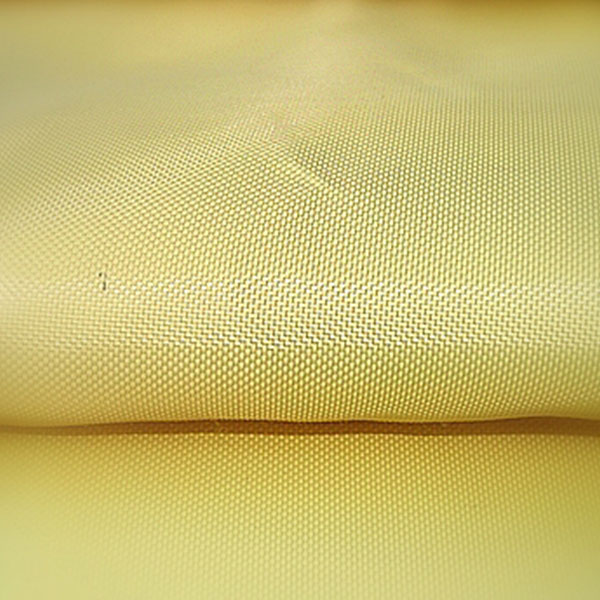

двунаправленная ткань

двунаправленная ткань -

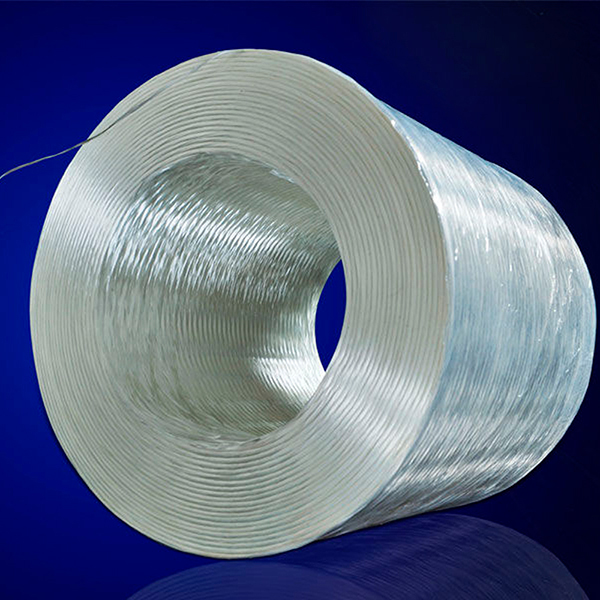

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии -

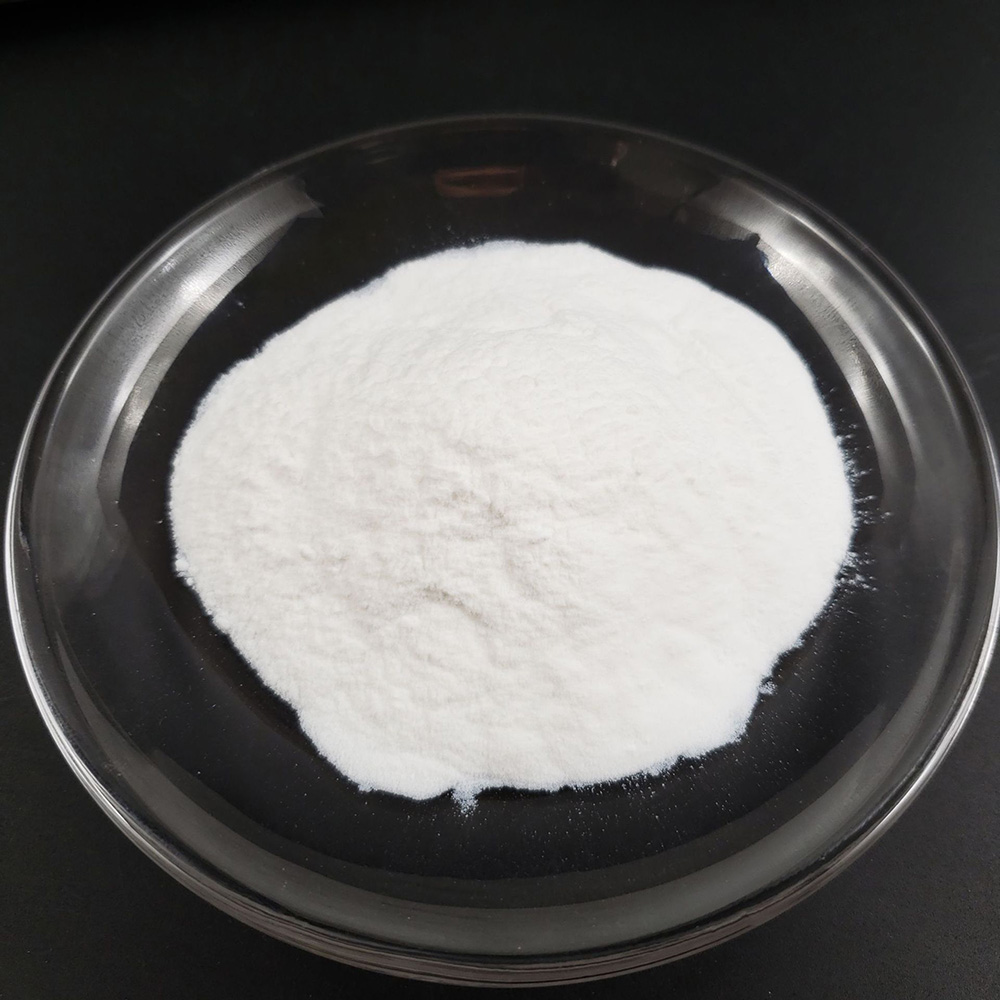

Гидрофобный осажденный диоксид кремния

Гидрофобный осажденный диоксид кремния -

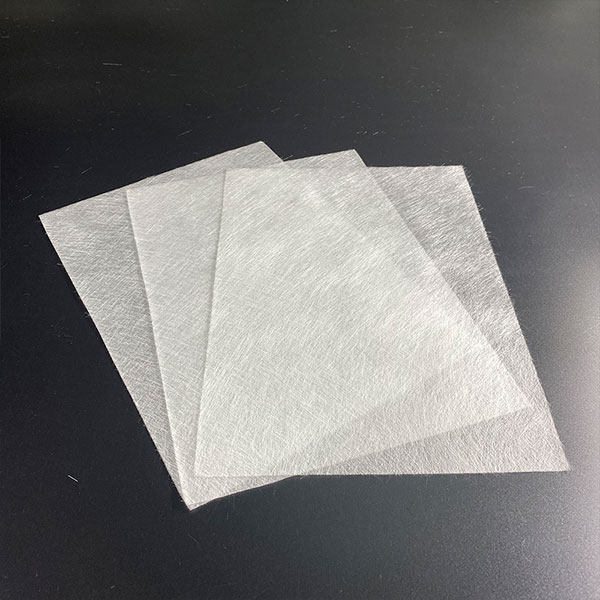

Тканевый коврик с поверхностью из стекловолокна

Тканевый коврик с поверхностью из стекловолокна -

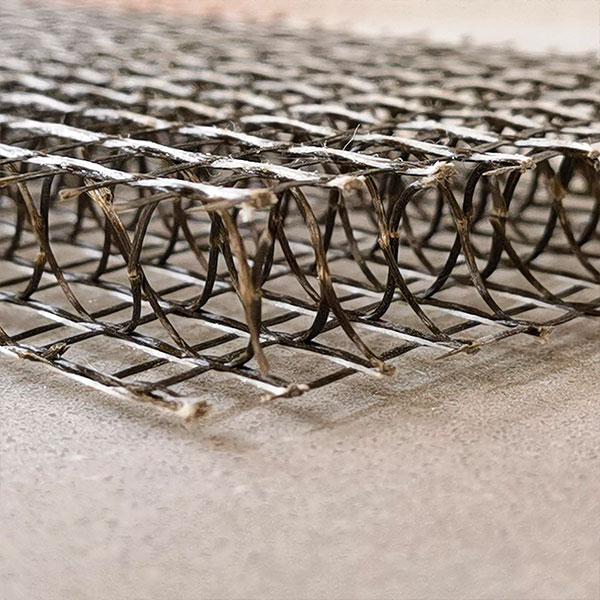

Tek Mat

Tek Mat -

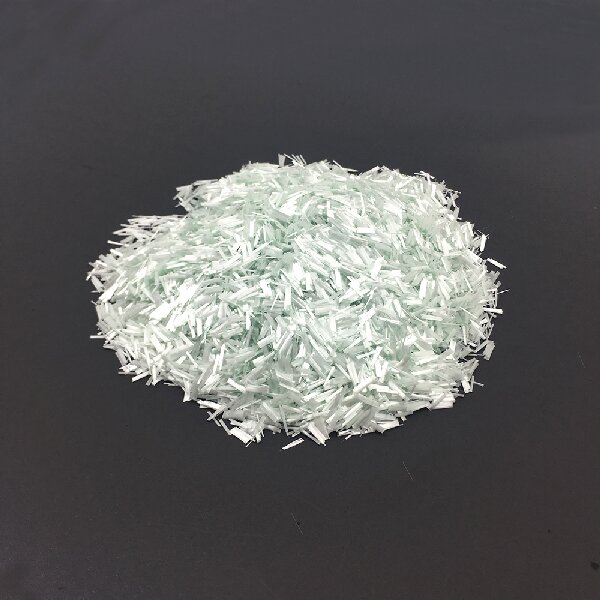

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

арматура из базальтового волокна

арматура из базальтового волокна -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичного препрега

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичного препрега -

Термопластичный сетчатый материал из углеродного волокна

Термопластичный сетчатый материал из углеродного волокна -

FRP Фланцевый

FRP Фланцевый -

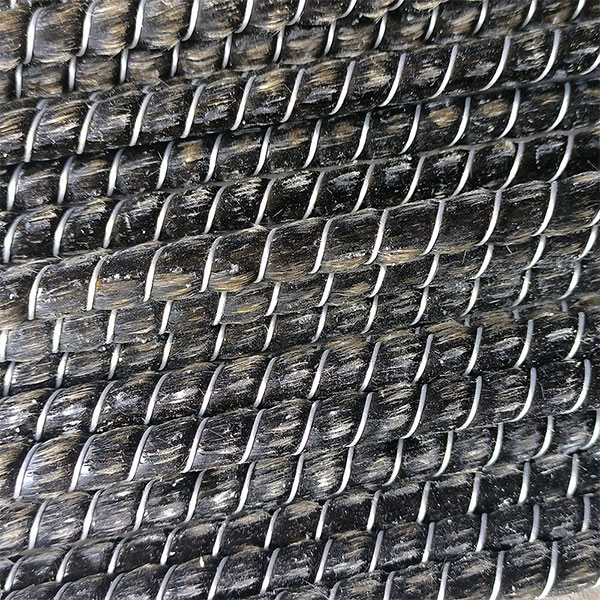

Базальтовая георешетка

Базальтовая георешетка -

Стекловолоконные рубленые нити для бетона

Стекловолоконные рубленые нити для бетона

Связанный поиск

Связанный поиск- эпоксидная смола на полиэстере

- Основные страны-покупатели решеток из композитного стеклопластика

- Стеклопластиковая решетка цена

- Китай Устойчивая к щелочам пряжа продукт

- Поставщики клапанов управления объемом отработанного воздуха

- прошитый мат стекловолокно ткань мат/комб мат

- Фланец соединения frp цена

- Moulding material (Press material) GSP-32-P GOST 17478-95

- 300 600tex прямая ровница для стекловолокна сетки

- Коммерческая зарядная станция для электромобилей