Выход решетки из композитного стеклопластика frp

Выход решетки из композитного стеклопластика frp – тема, которая часто вызывает больше вопросов, чем ответов. В интернете можно найти множество теоретических описаний, но реальная практика, особенно при работе с различными типами решеток и условиями производства, часто оказывается сложнее. Люди часто недооценивают важность подготовки, аккуратности и понимания нюансов связывания компонентов. Попытки упростить процесс часто приводят к дефектам и, как следствие, к дополнительным затратам. В этой статье я хотел бы поделиться своими наблюдениями и опытом, накопленным за годы работы с FRP решетками.

Подготовка к выходу: от проектирования до формовки

Начнем с самого начала – с проектирования. Часто именно на этапе проектирования возникают проблемы, которые впоследствии становятся камнем преткновения при производстве. Неправильный выбор толщины стенок, недостаточная жесткость каркаса, неверное определение геометрии FRP решетки – все это может серьезно усложнить процесс выхода. Например, однажды мы столкнулись с заказом решетки сложной формы, требующей высокой точности. Проект был разработан с использованием CAD-программы, но не учитывал тепловое расширение материала при процессе отверждения смолы. В результате, при попытке извлечения решетки из формы, она деформировалась и получила повреждения. Этот опыт научил нас уделять особое внимание анализу теплового воздействия и запасам по деформации.

Кроме того, важным этапом является подготовка формы. Форма должна быть идеально чистой и иметь гладкую поверхность. Любые загрязнения или царапины могут привести к тому, что решетка прилипнет к форме и будет сложно ее извлечь. Мы обычно используем специальные смазочные материалы на основе силикона или воска, чтобы обеспечить хорошее скольжение между решеткой и формой. Важно правильно подобрать смазочный материал, учитывая тип смолы и температуру отверждения. Неправильный выбор может привести к неполному отверждению смолы или к ее деформации.

Процесс отверждения и выдержки: критически важные параметры

Процесс отверждения – это, пожалуй, самый ответственный этап при изготовлении FRP решеток. От правильного соблюдения температурного режима и времени отверждения зависит прочность и долговечность изделия. Слишком низкая температура может привести к неполному отверждению смолы, а слишком высокая – к ее деформации или растрескиванию. Мы используем терморегументируемые шкафы для контроля температуры в процессе отверждения. Это особенно важно при работе с высокомолекулярными полимерами. Важно не только поддерживать заданную температуру, но и обеспечить равномерное распределение тепла по всей поверхности решетки. Для больших изделий мы используем специальные нагревательные элементы, которые обеспечивают более равномерный нагрев. Разумеется, все это требует тщательного контроля и постоянного мониторинга.

После отверждения решетке необходимо дать выдержать определенное время в форме. Это позволяет смоле стабилизироваться и принять окончательную форму. Время выдержки зависит от типа смолы и толщины стенок решетки. Мы всегда соблюдаем рекомендованное производителем время выдержки, но также проводим дополнительные испытания, чтобы убедиться в качестве изделия. Недостаточная выдержка может привести к деформации решетки при извлечении из формы, а чрезмерная – к снижению ее прочности.

Методы извлечения и возможные трудности

Существует несколько способов извлечения FRP решетки из формы. Наиболее распространенный способ – это механическое извлечение с помощью специальных приспособлений. Однако, при работе с большими и сложной формы решетками, этот способ может быть затруднен и привести к повреждениям. В таких случаях мы используем вакуумное извлечение. Этот способ позволяет равномерно снять решетку с формы, не прилагая больших усилий. Для вакуумного извлечения требуется специальное оборудование и подготовка формы. Однако, результат оправдывает затраты, особенно при работе с изделиями сложной геометрии. Проблема может возникнуть, если решетка плотно прилипла к форме, несмотря на все усилия. В этом случае может потребоваться использование специальной жидкости для размягчения смолы, но это следует делать с осторожностью, чтобы не повредить решетку.

Реальные кейсы и уроки

Один из самых сложных проектов, с которыми мы сталкивались, был изготовление FRP решетки для вентиляционной системы крупного промышленного предприятия. Решетка была очень большой, сложной формы и требовала высокой прочности. Мы использовали вакуумное извлечение и специальные приспособления для перемещения решетки. В процессе изготовления мы столкнулись с проблемой деформации решетки при отверждении смолы. Оказалось, что в конструкции формы был недостаточный запас по жесткости. Для решения этой проблемы мы переделали форму, укрепив ее каркас. В результате, мы смогли успешно изготовить и установить решетку.

Еще один интересный случай – изготовление FRP решетки для декоративных целей. В этом случае особое внимание уделялось эстетическим свойствам решетки. Мы использовали специальные добавки в смолу, которые придавали ей глянцевую поверхность. После отверждения решетка была тщательно отполирована, что позволило достичь желаемого результата. Этот проект показал нам, что даже при работе с декоративными изделиями необходимо соблюдать те же принципы, что и при изготовлении функциональных конструкций. Тщательное планирование, аккуратность и внимание к деталям – залог успеха.

Современные тенденции и перспективы

В последнее время наблюдается тенденция к использованию новых типов смол и добавок при изготовлении FRP решеток. Это позволяет улучшить их прочность, долговечность и эстетические свойства. Мы активно исследуем возможности использования эпоксидных смол и полиэфирных смол с повышенной термостойкостью. Также мы экспериментируем с различными типами армирующих волокон, чтобы повысить жесткость и прочность решеток. Особое внимание уделяется экологичности материалов и процесса производства. Мы стараемся использовать смолы и добавки, которые не оказывают негативного воздействия на окружающую среду.

Постоянное совершенствование технологий и материалов позволяет изготавливать все более качественные и надежные FRP решетки. Мы уверены, что в будущем FRP решетки будут играть все более важную роль в различных отраслях промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полая стеклянная микросфера

Полая стеклянная микросфера -

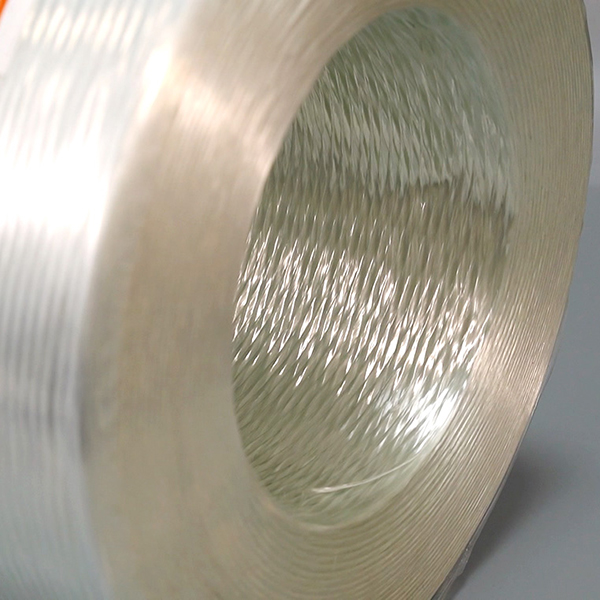

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения -

Войлок из активированного углеродного волокна

Войлок из активированного углеродного волокна -

Раскрученный ровинг из стекловолокна, стойкий к щелочам

Раскрученный ровинг из стекловолокна, стойкий к щелочам -

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна -

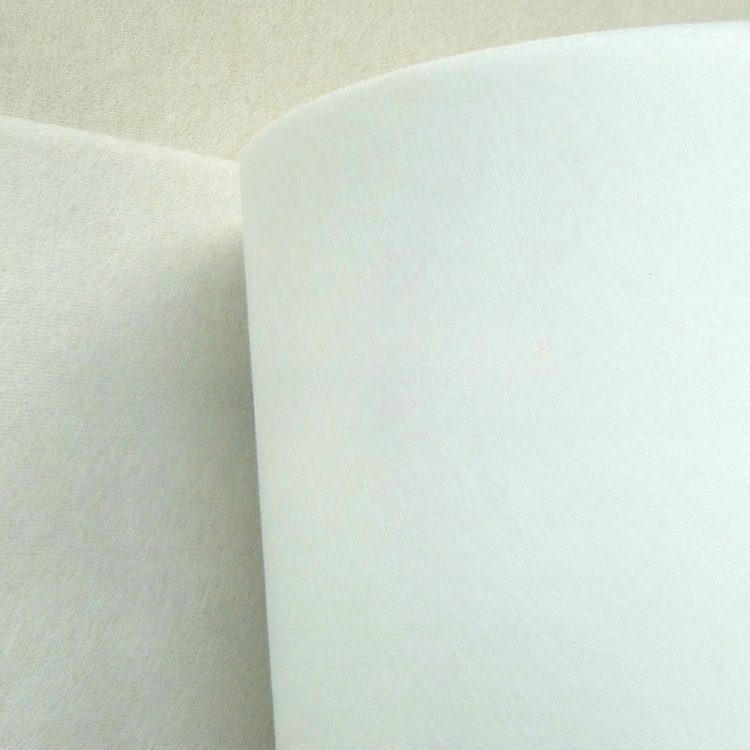

Полиэфирный поверхностный мат/ткань

Полиэфирный поверхностный мат/ткань -

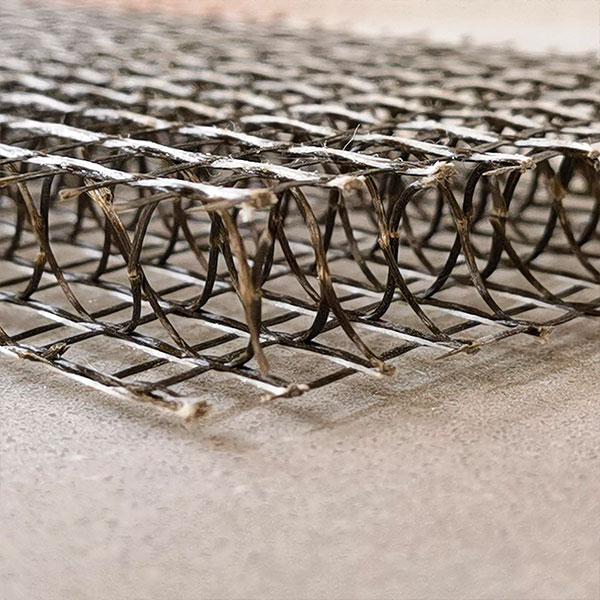

Базальтовое волокно 3D сетка

Базальтовое волокно 3D сетка -

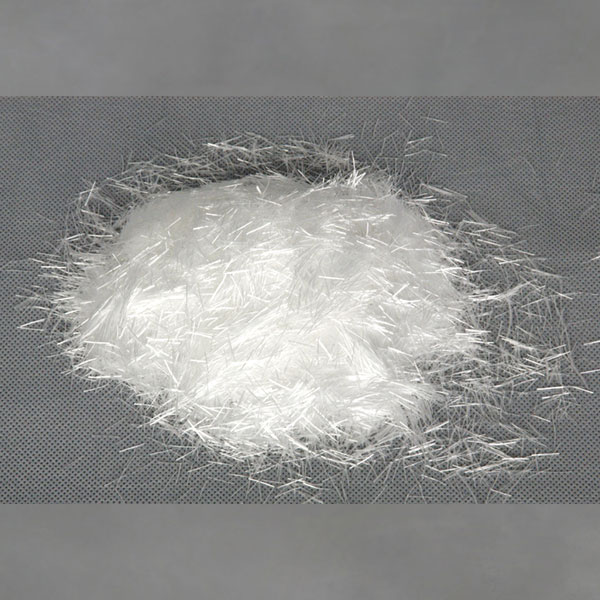

Кварцевое волокно короткой стрижки

Кварцевое волокно короткой стрижки -

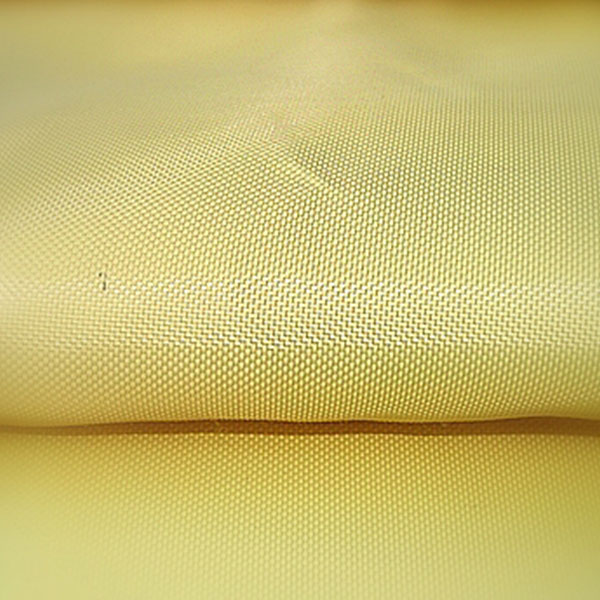

Ткань из высокопрочного стекловолокна (S glass)

Ткань из высокопрочного стекловолокна (S glass) -

Tek Mat

Tek Mat -

двунаправленная ткань

двунаправленная ткань -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для LFT

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для LFT

Связанный поиск

Связанный поиск- Коррозионностойкие фланцы из стеклопластика

- Трубный завод frp grp rtrp по сниженным ценам

- Огнеупорная ткань

- Решетчатый пол для автомойки

- стекловолоконный мат для строительства лодки 300gsm

- Стеклопластиковая охлаждающая башня

- ксилемное волокно

- стекловолоконный мат 450 jushi с рублеными нитями

- обертка из волоконной брони

- Поставщики 100% чистого стеклопластика решетки