Выход решетки из стекловолокна frp

Решетки из стеклопластика (стекловолокна frp) – тема, с которой я регулярно сталкиваюсь в своей работе. Часто встречаются неверные представления, особенно среди тех, кто только начинает осваивать этот материал. Многие считают, что это просто замена металлической решетки, но на деле здесь гораздо больше нюансов, касающихся технологии изготовления, выбора сырья и, конечно же, финального результата. Хочу поделиться своим опытом, с ошибками и успехами, чтобы, возможно, кто-то из читателей избежал подводных камней.

Что такое выход решетки из стекловолокна frp и почему это важно?

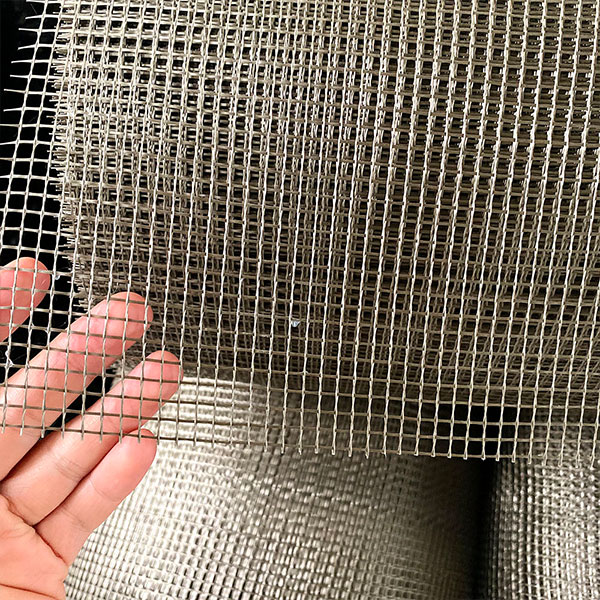

Под 'выходом' я понимаю не только геометрические размеры готовой решетки, но и соответствие заданным техническим характеристикам. Важно понимать, что стекловолокно frp обладает рядом преимуществ перед металлом: коррозионная стойкость, легкость, возможность создания сложных конструкций. Но все это достигается при соблюдении определенной технологии изготовления. Неправильно подобранные параметры процесса могут привести к дефектам, снижению прочности, а в худшем случае – к полному браку. Например, часто встречающаяся проблема – деформация решетки после длительной эксплуатации в агрессивной среде. Это напрямую связано с качеством связующего (смолы) и процессом отверждения.

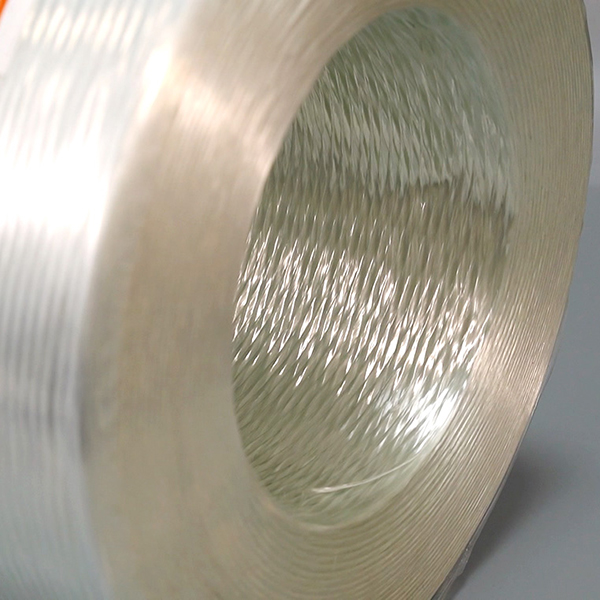

Сам процесс изготовления довольно сложен и многоступенчат. Он начинается с подготовки армирующего каркаса (обычно это стальной каркас, который затем заполняется стеклопластиком). Далее следует процесс натяжения и вытягивания стекловолокна в заданную форму, что и является ключевым моментом, определяющим конечный 'выход'. Именно здесь проявляются все нюансы, связанные с температурой, давлением и временем отверждения. Использование современных технологий, таких как вакуумная инфузия, позволяет достичь более высокого качества и однородности материала, но требует соответствующего оборудования и квалификации персонала.

Технологический процесс изготовления: от идеи до готового изделия

Если говорить о технологическом процессе, то он выглядит примерно так: сначала разрабатывается проект решетки, выбирается тип и марка стекловолокна, смолы и армирующего каркаса. Затем происходит подготовка рабочей смеси – смешивание стеклопластика, смолы и отвердителя в определенной пропорции. Далее, натягивается каркас и происходит заполнение его рабочей смесью. Важно следить за равномерностью распределения материала и избегать образования воздушных пузырей. После заполнения, изделие помещается в вакуумную камеру для удаления воздуха и затем подвергается отверждению при определенной температуре и давлении. Этот этап, как я уже говорил, критически важен для получения качественного продукта. Во время этого этапа небольшая деформация может привести к большим проблемам в дальнейшем. Иногда для более сложных конструкций используется метод формования под давлением, что позволяет достичь более высокой точности размеров и геометрической формы.

Я лично видел примеры, когда из-за неправильного выбора смолы или нарушения технологии отверждения, решетки из стекловолокна frp трескались или деформировались уже после монтажа. Это, конечно, дорого обходится – как с точки зрения финансовых потерь, так и с точки зрения репутации. Поэтому я всегда рекомендую тщательно подходить к выбору поставщика и убедиться в наличии у него соответствующей сертификации и опыта.

Проблемы с армирующим каркасом

Часто проблема не в самом стекловолокне frp, а в армирующем каркасе. Он должен быть правильно спроектирован и изготовлен. Недостаточная прочность каркаса может привести к деформации или разрушению решетки. Также важно учитывать коррозионную стойкость каркаса, особенно если решетка будет использоваться в агрессивной среде. Использование оцинкованной стали – это, конечно, хорошо, но при длительной эксплуатации цинк может разрушаться, что приведет к коррозии каркаса.

Практические аспекты: выбор материалов и контроль качества

При выборе материалов для изготовления решетки из стекловолокна frp необходимо учитывать условия эксплуатации. Для промышленных объектов, где решетка будет подвергаться воздействию химических веществ, рекомендуется использовать специальные смолы и стекловолокно, устойчивые к этим веществам. Для наружного применения необходимо выбирать материалы, устойчивые к ультрафиолетовому излучению и атмосферным воздействиям. Важно также учитывать рабочую температуру и другие факторы, которые могут повлиять на долговечность решетки.

Контроль качества на всех этапах производства – это обязательное условие для получения качественного продукта. Например, после заполнения каркаса смолой проводится визуальный осмотр на наличие дефектов. Также проводится проверка на прочность и жесткость. Для сложных конструкций могут использоваться специальные методы контроля, такие как ультразвуковой контроль или рентгеновский контроль. Не стоит экономить на контроле качества – это всегда окупается в долгосрочной перспективе.

Неоднозначный опыт с вакуумной инфузией

Вакуумная инфузия – это отличный метод для получения высококачественных решеток из стекловолокна frp. Однако, это не панацея. В моей практике был случай, когда из-за неправильно настроенной вакуумной системы, в изделии образовались воздушные пузыри, которые не удалось удалить. Это привело к снижению прочности и долговечности решетки. Важно тщательно изучить технологию и правильно настроить оборудование, прежде чем приступать к производству.

China Beihai Glass Fiber Co., Ltd.: Опыт и решения

ООО Китай Бейхай Стекловолокно (China Beihai Glass Fiber Co., Ltd.) является серьезным игроком на рынке стекловолокна frp. Их продукция отличается высоким качеством и надежностью. Они предлагают широкий ассортимент решеток для различных отраслей промышленности – от строительной до нефтегазовой. На их сайте https://www.fiberglassfiber.ru можно найти подробную информацию о продукции и услугах. Я лично сотрудничал с ними по нескольким проектам и всегда оставался доволен результатами. Особенно хочу отметить их гибкость и готовность идти на индивидуальные решения.

В заключение, хочу сказать, что производство решеток из стекловолокна frp – это ответственный и сложный процесс, требующий опыта и знаний. Не стоит экономить на качестве материалов и контроля качества. Тщательное планирование и соблюдение технологии – залог долговечности и надежности готового изделия. Надеюсь, мои наблюдения и советы будут полезны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

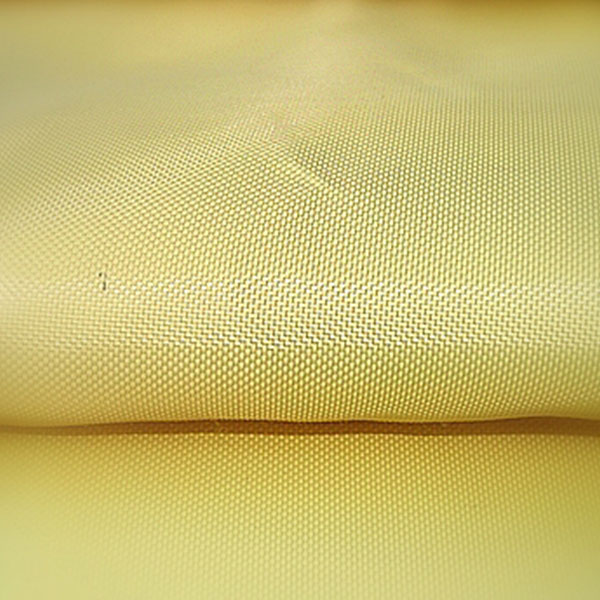

Ткань с покрытием из ПТФЭ

Ткань с покрытием из ПТФЭ -

Передовая Технология: Создание Трехмерная сетка из стекловолокна

Передовая Технология: Создание Трехмерная сетка из стекловолокна -

Войлок из активированного углеродного волокна

Войлок из активированного углеродного волокна -

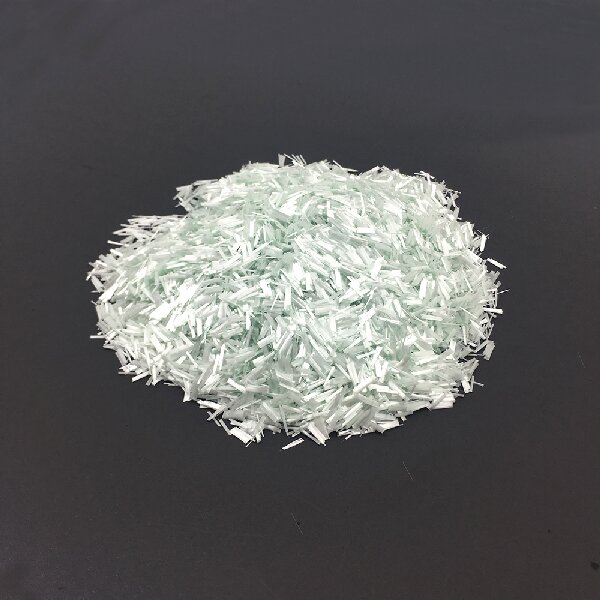

Стекловолоконные рубленые нити для бетона

Стекловолоконные рубленые нити для бетона -

Базальтовое одностороннее полотно

Базальтовое одностороннее полотно -

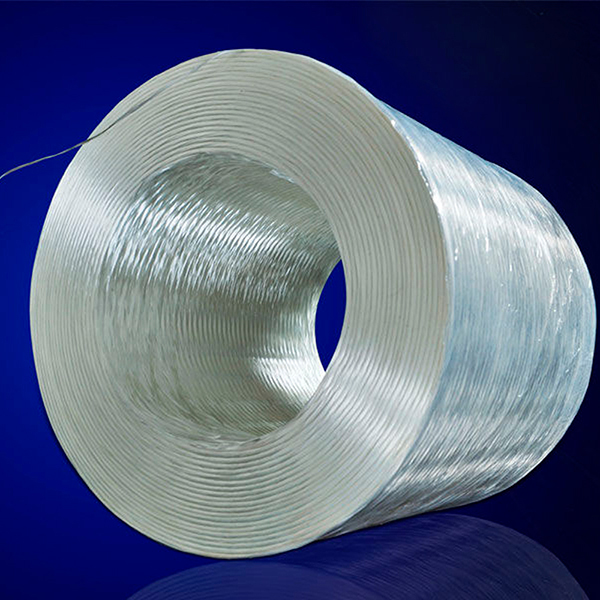

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для LFT

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для LFT -

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс -

Формовочная лента из фенольного стекловолокна

Формовочная лента из фенольного стекловолокна -

Полая стеклянная микросфера

Полая стеклянная микросфера -

базальтовая сетка

базальтовая сетка -

войлок графитовый

войлок графитовый

Связанный поиск

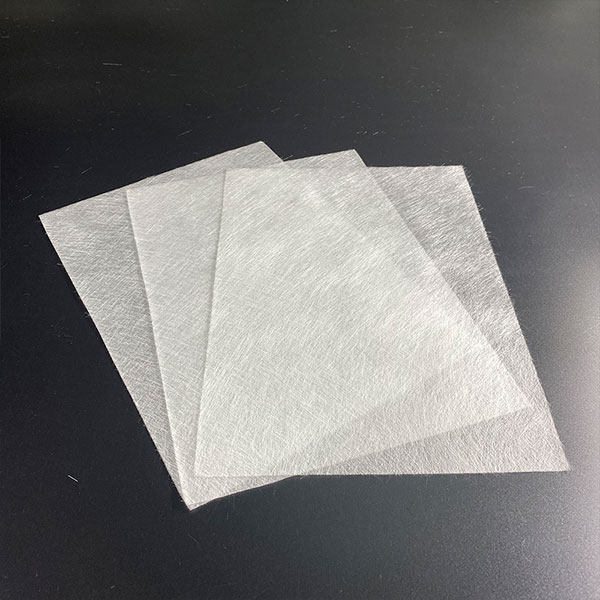

Связанный поиск- Измельченные куски армированного стекловолокном пластика

- Китай Электронная пряжа G150 продукт

- стекловолоконный мат csm 450gsm

- Отвод фланца стеклопластикового соединения

- стекловолокно рубленое сердцевина rtm мат

- Китай Электронная пряжа G75 продукт

- 12 мм стекловолокно рубленое прядь

- Крышка электроизолирующая

- стеклоткань ткацкий станок

- Осевая ткань из стекловолокна