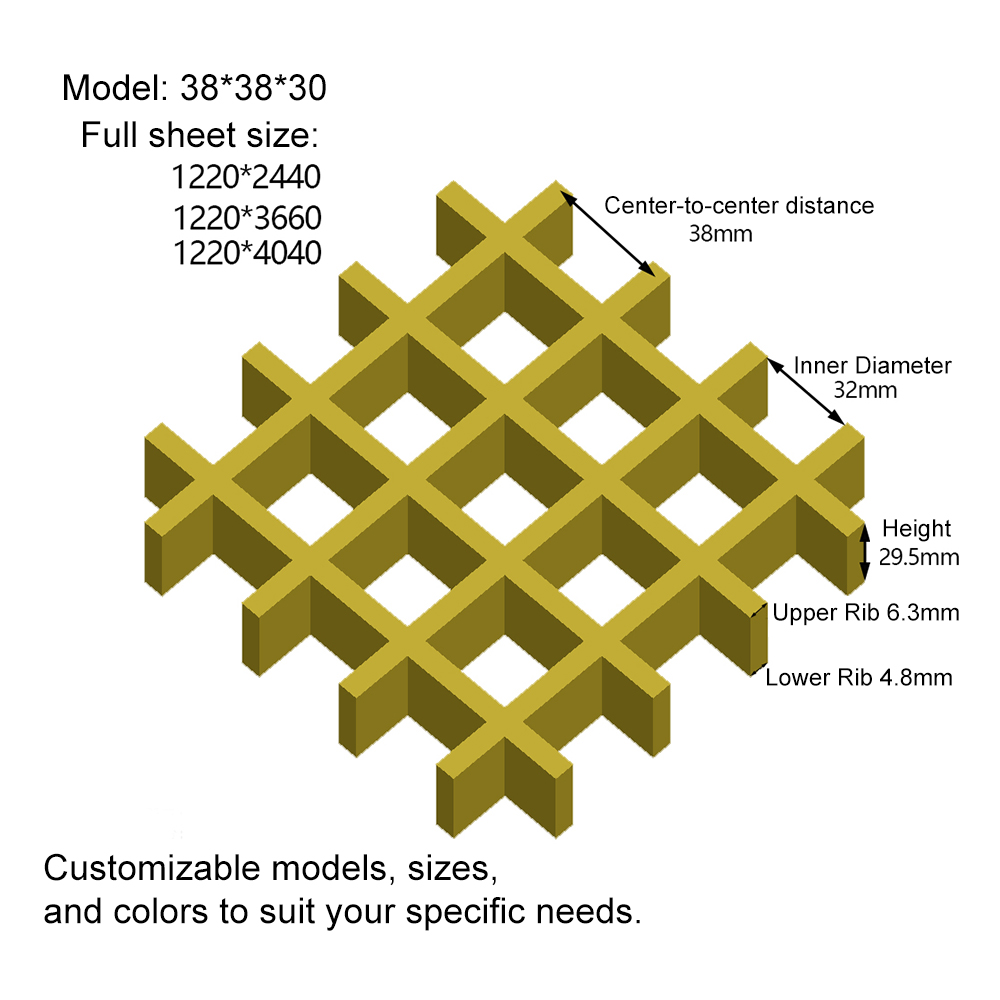

Выход решетки из формованного стекловолокна

Многие считают выход решетки из формованного стекловолокна относительно простым процессом. Вроде бы, залил, затвердел – готово. Но опыт говорит об обратном. Иногда кажущиеся незначительные детали оказываются критическими для конечного результата. Поэтому, прежде чем приступать, нужно понять, что это не просто литье, а целая совокупность факторов, влияющих на прочность, долговечность и внешний вид готовой детали. Сегодня поделюсь некоторыми мыслями, основанными на практическом опыте.

Основные проблемы при изготовлении решеток из стекловолокна

Первое, с чем сталкиваешься – это дефекты поверхности. Поры, трещины, неровности – все это не только влияет на эстетику, но и ослабляет конструкцию. Часто это связано с неправильным приготовлением смеси, неоптимальной температурой заливки или недостаточной уплотнением материала. Иногда проблема кроется в самой форме, в ее сложности или неточности. Сложные геометрические формы всегда сложнее в исполнении, а неровности или ошибки в чертеже могут привести к образованию дефектов.

Еще одна проблема – это усадка материала при отверждении. Стекловолокно, особенно с высоким содержанием смолы, может давать значительную усадку, что приводит к деформации детали. Это особенно важно учитывать при проектировании, чтобы избежать перекосов и искажений. Особенно это проявляется при больших размерах решеток.

Наконец, стоит упомянуть про процесс отверждения. Неправильно подобранная температура и время отверждения могут привести к снижению прочности и долговечности решетки. Иногда, даже при соблюдении всех технологических параметров, возникают микротрещины, которые со временем могут увеличиваться и приводить к разрушению детали.

Влияние состава смеси на качество решетки

Состав смеси, из которой изготавливается решетка, играет решающую роль в ее характеристиках. Важно правильно подобрать тип смолы, отвердителя, наполнителя и добавок. Например, использование полиэфирной смолы делает решетку более устойчивой к воздействию химических веществ, а винилэстеровой – более прочной и износостойкой. Наполнитель также влияет на свойства материала: стекловолокно повышает прочность, а углеродное – жесткость.

При работе с формованным стекловолокном я всегда обращаю внимание на соотношение смолы и отвердителя. Недостаток отвердителя приводит к неполному отверждению, а избыток – к образованию пористости. Оптимальное соотношение зависит от конкретного типа смолы и отвердителя, и его необходимо подбирать в соответствии с рекомендациями производителя.

Не стоит забывать и про добавки. Антиоксиданты, УФ-стабилизаторы, антипирены – все это может значительно улучшить свойства решетки и продлить срок ее службы. Например, добавление УФ-стабилизаторов защищает решетку от разрушения под воздействием солнечного света, а антипиренов – от возгорания.

Особенности формования сложных решеток

Формование сложных решеток, с криволинейными элементами и сложной геометрией – это серьезный вызов. Для этого часто используют вакуумное формование или прессование под давлением. Вакуумное формование позволяет заполнить все углы и труднодоступные места формы, а прессование под давлением обеспечивает более плотное уплотнение материала. Но и тут есть свои подводные камни.

Один из основных проблем – это образование водяных паровых каналов в материале. Эти каналы приводят к образованию дефектов и снижению прочности решетки. Для предотвращения этого необходимо тщательно контролировать процесс сушки формы и использовать специальные добавки, которые способствуют удалению влаги.

Еще одна сложность – это поддержание равномерного давления и температуры во время формования. Неравномерное давление может привести к деформации детали, а неравномерная температура – к образованию микротрещин. Поэтому важно использовать оборудование с точным контролем параметров и следить за их соответствием технологическим требованиям.

Пример из практики: изготовление решетки для вентиляции

Недавно нам заказчик попросил изготовить решетку для вентиляции с очень сложной геометрией. На чертеже было много криволинейных элементов и углублений. Мы решили использовать вакуумное формование с последующим выдерживанием в печи для удаления остатков смолы. Процесс оказался не таким простым, как мы ожидали.

Вначале мы столкнулись с проблемой образования водяных паровых каналов. Мы попытались увеличить время сушки формы, но это не помогло. В итоге, мы решили использовать специальную добавку, которая способствует удалению влаги. Это позволило нам решить проблему и получить решетку без дефектов.

После формования решетку необходимо было обработать. Мы использовали шлифование и полировку для удаления неровностей и придания ей гладкой поверхности. Также мы нанесли УФ-стабилизатор для защиты решетки от разрушения под воздействием солнечного света. В итоге, мы получили решетку, которая полностью соответствовала требованиям заказчика.

Выводы и рекомендации

Выход решетки из формованного стекловолокна – это достаточно сложный процесс, требующий опыта и знаний. Не стоит недооценивать важность правильного выбора материалов, соблюдения технологических параметров и тщательного контроля качества. Важно учитывать множество факторов, от состава смеси до геометрии формы, чтобы получить прочную, долговечную и эстетически привлекательную деталь.

Если вы планируете изготовить решетку из стекловолокна самостоятельно, рекомендую начать с простых форм и постепенно переходить к более сложным. Не бойтесь экспериментировать, но всегда помните о безопасности и соблюдайте технологические требования. И, конечно, не стесняйтесь обращаться за помощью к специалистам.

ООО Китай Бейхай Стекловолокно (China Beihai Glass Fiber Co., Ltd.) обладает богатым опытом в производстве изделий из стекловолокна, включая сложные решетки. Мы всегда готовы помочь вам в решении любых задач и предоставить консультации по выбору материалов и технологиям формования. Больше информации о нашей компании можно найти на сайте: https://www.fiberglassfiber.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса -

Тонкая пряжа из высокопрочного стекловолокна (S glass)

Тонкая пряжа из высокопрочного стекловолокна (S glass) -

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности -

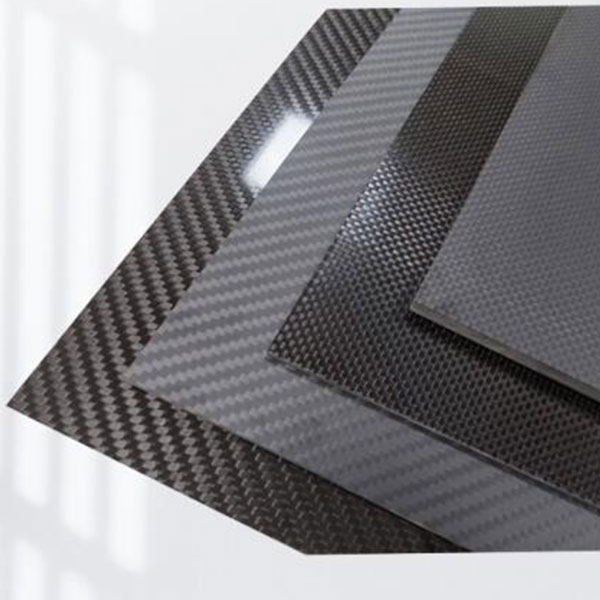

Панели, усиленные углеродным волокном

Панели, усиленные углеродным волокном -

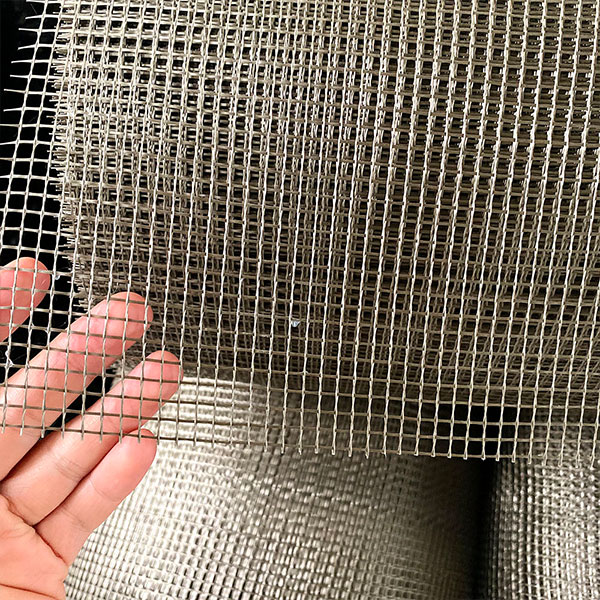

базальтовая сетка

базальтовая сетка -

Пластины и трубы из углеродного волокна на заказ

Пластины и трубы из углеродного волокна на заказ -

Прошитый стекловолокном коврик

Прошитый стекловолокном коврик -

Гидрофобный осажденный диоксид кремния

Гидрофобный осажденный диоксид кремния -

Объемная формовочная смесь из фенольного стекловолокна

Объемная формовочная смесь из фенольного стекловолокна -

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома -

измельчить

измельчить -

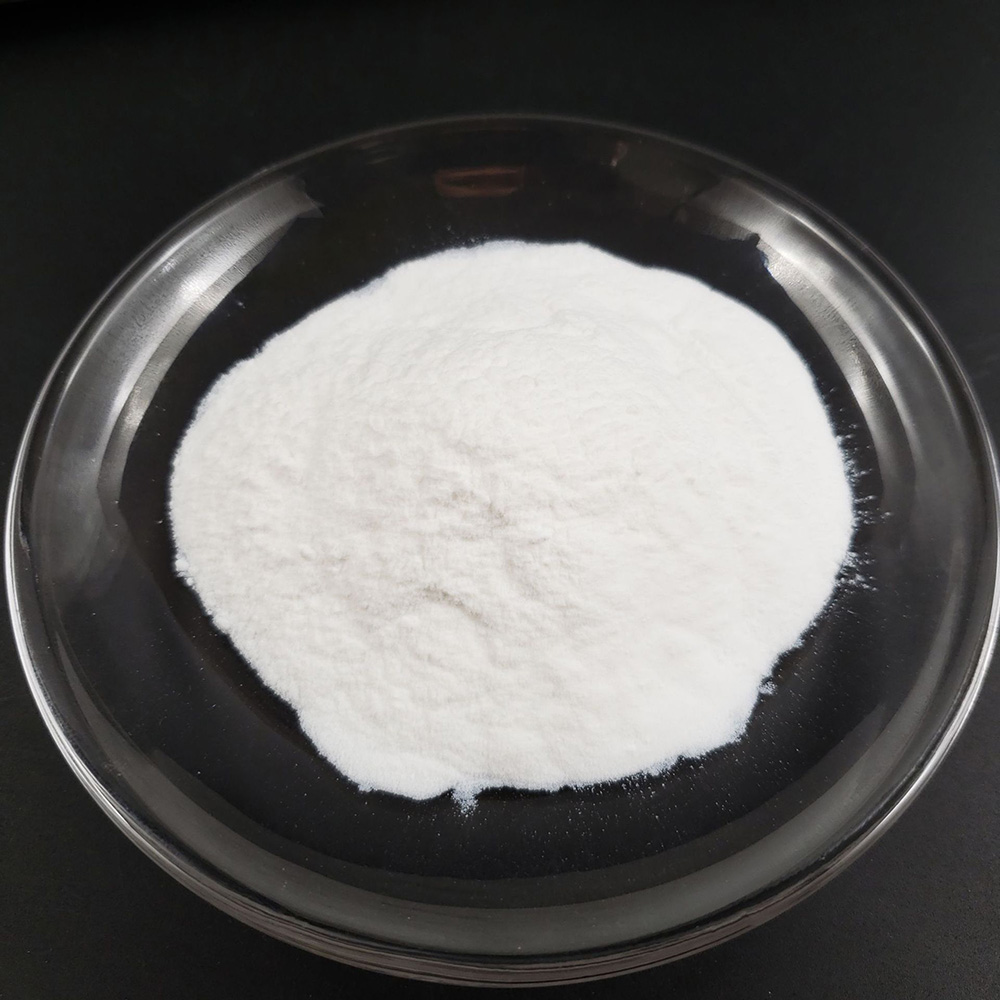

Гидрофильный осажденный диоксид кремния (кремнезем)

Гидрофильный осажденный диоксид кремния (кремнезем)

Связанный поиск

Связанный поиск- Редукционная труба градирни цена

- Выход решетки из композитного стеклопластика frp

- матирование из рубленых нитей стекловолокна

- бэйхайский стекловолоконный наплавочный тканевый мат

- Демпферы из стеклопластика

- Вентиляционная труба из стеклопластика (FRP)

- стекло стеклопластик

- Стеклопластиковые соединительные фитинги производитель

- стекловолокно ПП сердечник комбинированный коврик

- краткий Рубленый шелк-сырец