Выход формованной решетки из стеклопластика

Говоря о выходе формованной решетки из стеклопластика, часто встречаю в обсуждениях упрощенные представления. Сразу хочу сказать – это не всегда простое литьё, хотя формально так и есть. Зачастую возникают проблемы с усадкой, деформацией, а иногда и с качеством поверхности. Я сам начинал с довольно прямолинейных расчётов, а потом, как говорится, ?на своём горбате? понял, что тут гораздо больше тонкостей, чем кажется на первый взгляд. Речь пойдет о реальном опыте производства, о проблемах, с которыми сталкиваешься, и о способах их решения. Ну, и, конечно, немного о том, как избежать типичных ошибок.

Обзор: что такое формованная решетка и почему она требует особого подхода

Формованная решетка из стеклопластика – это изделие, создаваемое путем заливки расплавленного стеклопластика в форму. Это может быть как простая решетка для вентиляции, так и сложная конструкция для автомобильной промышленности. В отличие от, скажем, профилированного стеклопластика, здесь важна высокая точность геометрии и однородность материала. Именно поэтому процесс требует тщательного контроля на каждом этапе, от подготовки формы до отверждения конечного изделия. Иначе, мы получаем не просто неплохую решетку, а дефектный продукт, непригодный для эксплуатации. Основная сложность – контроль за усадкой расплава, особенно при больших площадях и сложных формах.

Часто компании, особенно на начальном этапе, недооценивают роль подготовки формы. Неправильная подготовка может привести к отслоению стеклопластика от формы, возникновению дефектов поверхности и, как следствие, к браку. Кроме того, существует проблема с равномерным распределением давления при заливке, что может привести к неравномерной усадке и деформации изделия. Это особенно актуально для сложных геометрических форм и больших толщин.

Подготовка формы: ключ к успеху

Подготовка формы – это не просто покрытие её специальным составом. Это целая процедура, требующая внимания к деталям. Я рекомендую использовать несколько слоев разделительного состава, постепенно наращивая их толщину. Каждый слой должен тщательно просушиваться перед нанесением следующего. Важно выбирать состав, совместимый с используемым стеклопластиком и не оставляющий следов на поверхности готового изделия. Считаю, что здесь часто экономят, и это приводит к проблемам в дальнейшем. Не экономьте на качестве разделительного состава – это инвестиция в качество конечного продукта.

В моей практике был случай, когда мы использовали некачественный разделительный состав для изготовления решетки для вентиляции. В итоге стеклопластик отслоился от формы, и нам пришлось переделывать всю партию. Это, конечно, увеличило себестоимость, но зато позволило избежать дальнейших проблем с эксплуатацией изделия. Нам удалось выяснить, что причина кроется в низкой адгезии разделительного состава к материалу формы.

Особенности подготовки форм из различных материалов

Важно помнить, что подготовка форм зависит от материала, из которого они изготовлены. Для металлических форм требуется тщательная очистка и обработка поверхности, для пластиковых – нанесение специального покрытия, обеспечивающего хорошее сцепление с стеклопластиком. Особенно это важно при использовании форм из силикона. Необходимо убедиться, что силикон полностью высох и не содержит остатков примесей, которые могут повлиять на качество поверхности готового изделия.

При работе с металлическими формами часто возникают проблемы с адгезией стеклопластика. Чтобы решить эту проблему, можно использовать специальные грунтовки, улучшающие сцепление между стеклопластиком и металлом. Кроме того, важно правильно подобрать температуру заливки стеклопластика, чтобы обеспечить равномерное распределение давления и избежать деформации формы.

Параметры процесса формования: температура, давление, время

Температура расплава стеклопластика, давление заливки и время отверждения – это ключевые параметры, влияющие на качество готового изделия. Неправильный выбор этих параметров может привести к усадке, деформации, возникновению трещин и других дефектов. Я обычно использую температурный режим в пределах 170-210 градусов Цельсия, но это зависит от конкретного состава стеклопластика и формы. Давление заливки обычно составляет от 0.5 до 2 МПа, а время отверждения – от 30 минут до 2 часов.

Помню, как один раз мы использовали слишком низкую температуру заливки, и в результате решетка получилась с дефектами поверхности. Пришлось переделывать всю партию. В следующий раз мы увеличили температуру на 5 градусов, и проблема была решена. Этот опыт научил меня внимательно относиться к параметрам процесса формования и не делать поспешных выводов.

Контроль температуры заливки: важность равномерного нагрева

Важно обеспечить равномерный нагрев расплава стеклопластика. Неравномерный нагрев может привести к локальным перегревам и образованию трещин. Для этого можно использовать специальные нагревательные элементы, обеспечивающие равномерное распределение тепла по всей поверхности формы. Кроме того, необходимо контролировать температуру окружающей среды, чтобы избежать неравномерного охлаждения изделия.

В некоторых случаях для контроля температуры заливки используют термопары, установленные в разных точках формы. Это позволяет отслеживать температуру расплава в режиме реального времени и корректировать параметры процесса при необходимости.

Проблемы усадки и деформации: способы их решения

Усадка – это естественный процесс, происходящий при отверждении стеклопластика. Однако, если усадка неравномерная, это может привести к деформации изделия. Для уменьшения усадки можно использовать специальные добавки, снижающие её величину. Кроме того, важно правильно подобрать параметры процесса формования и обеспечить равномерное распределение давления при заливке. Иногда для компенсации усадки используют предварительное растяжение стеклопластика.

Деформации часто возникают при работе со сложными формами и большими толщинами. Чтобы избежать деформаций, можно использовать специальные усиливающие элементы в конструкции решетки. Кроме того, важно правильно выбрать материал стеклопластика и подобрать оптимальные параметры процесса формования.

Компенсация деформации: использование вспомогательных элементов

Для компенсации деформации в конструкции решетки можно использовать различные вспомогательные элементы, такие как ребра жесткости, усиливающие накладки и специальные формы. Эти элементы помогают равномерно распределить нагрузку и предотвратить деформацию изделия. При выборе вспомогательных элементов важно учитывать материал стеклопластика и особенности конструкции решетки.

В некоторых случаях для компенсации деформации используют системы активной компенсации, которые автоматически регулируют давление заливки в зависимости от температуры расплава и других параметров процесса. Это позволяет поддерживать постоянную геометрию изделия и предотвращать его деформацию.

Контроль качества: важный этап производства

Контроль качества – это важный этап производства выхода формованной решетки из стеклопластика. Необходимо проводить визуальный осмотр изделия на наличие дефектов поверхности, трещин, отслоений и других дефектов. Кроме того, можно использовать различные методы контроля, такие как ультразвуковой контроль, рентгеновский контроль и контроль геометрических размеров.

Важно не только выявлять дефекты, но и анализировать причины их возникновения, чтобы предотвратить их повторение в дальнейшем. Для этого можно использовать статистические методы анализа данных.

ООО Китай Бейхай Стекловолокно работает с различными типами стеклопластика и формами. Наша компания стремится к постоянному совершенствованию технологических процессов и внедрению новых методов контроля качества.

В заключение

Производство выхода формованной решетки из стеклопластика – это сложный процесс, требующий опыта и знаний. Не стоит недооценивать роль подготовки формы, параметров процесса формования и контроля качества. Только при соблюдении всех этих требований можно получить качественное изделие, отвечающее требованиям заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Формовочный материал (пресс-материал) DSV 20 BH4300-5

Формовочный материал (пресс-материал) DSV 20 BH4300-5 -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс -

арматура из базальтового волокна

арматура из базальтового волокна -

Базальтовый ровинг прямого некручения (термопластичный)

Базальтовый ровинг прямого некручения (термопластичный) -

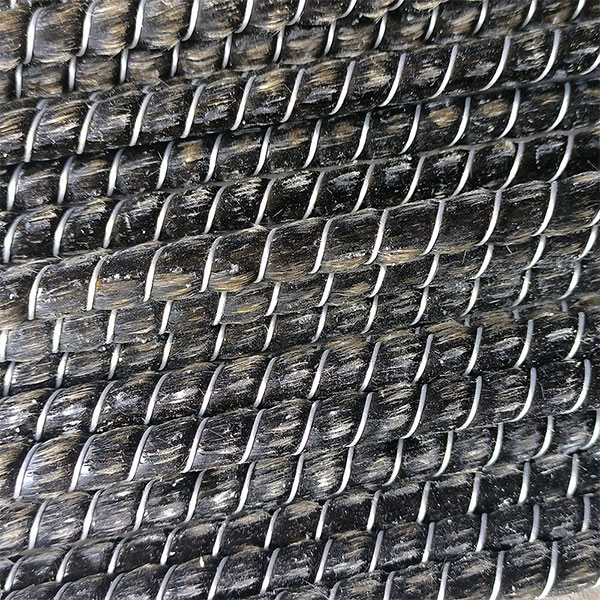

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна -

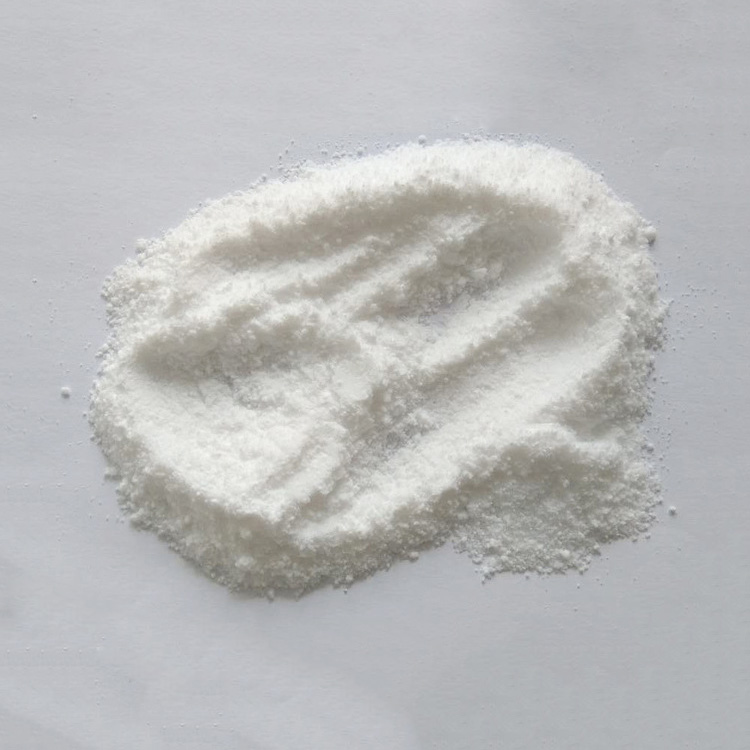

Гидрофильный дымящийся диоксид кремния

Гидрофильный дымящийся диоксид кремния -

Панели, усиленные углеродным волокном

Панели, усиленные углеродным волокном -

Базальтовая крученая пряжа

Базальтовая крученая пряжа -

Пряжа из кварцевого волокна

Пряжа из кварцевого волокна -

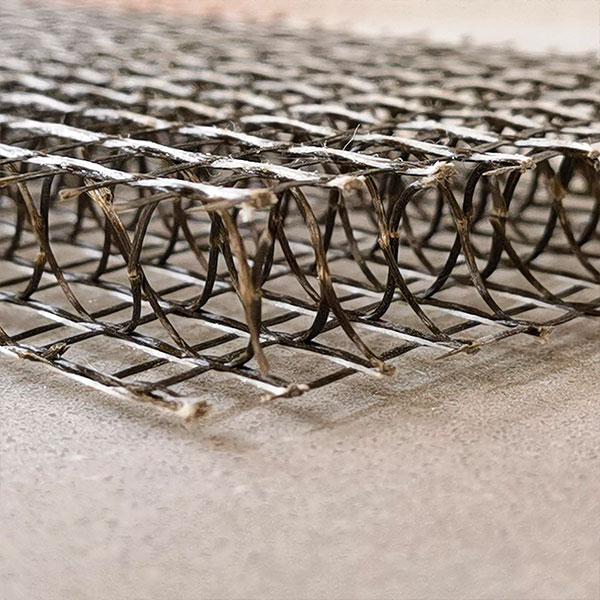

коврик с сердечником из стекловолокна

коврик с сердечником из стекловолокна -

Tek Mat

Tek Mat -

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Связанный поиск

Связанный поиск- Стекловолокнистая ткань и смола

- порошковый стекловолоконный рубленый жгутовый мат

- Фитинги FRP

- смола из углеродного волокна

- Стекловолоконный клапан регулировки объема воздуха

- Теплоизоляция труб из стеклопластика, армированного стекловолокном, технологическая песчаная труба

- стекловолоконный сердечник

- многоосный тканевый сердечник из стекловолокна

- Дерево решетки производитель

- Стекловолокно Вуаль