Выход эпоксидной трубы frp

Выход эпоксидной трубы frp… звучит просто, правда? Но на практике это часто самая “больная” точка в проекте. Многие считают, что это просто отливка, и все будет идеально. Ошибаются. На самом деле, это целый комплекс факторов – от правильного выбора материала и подготовки формы до контроля за отверждением и последующей обработки. Я, признаться, не первый год этим занимаюсь и накопил немало опыта – и опыта, связанного с неудачными попытками. Поделимся им.

Основные проблемы при выводе FRP труб

Первая и, пожалуй, самая распространенная проблема – это дефекты поверхности. Поры, неровности, сколы – все это может существенно снизить эксплуатационные характеристики трубы. Чаще всего это связано с недостаточной подготовкой формы, неправильным составом эпоксидной смолы или несоблюдением технологии отверждения. Иногда виновата температура окружающей среды в момент отверждения. Помню один случай, когда мы делали трубу для химического реактора. Слой смолы в углу был заметно тоньше, чем в центре. В итоге, там образовались микротрещины, которые через какое-то время привели к протечке. Приходилось разбирать трубу и начинать заново. Дорого и неприятно.

Еще одна проблема – это образование внутренних напряжений. FRP трубы очень прочные, но при неправильном отверждении в них могут скапливаться напряжения, которые со временем приводят к деформации или даже разрушению. Особенно это актуально для труб большой толщины. Тут важно правильно подобрать отвердитель и соблюдать режим отверждения. Мы часто используем ультразвук для ускорения процесса, но даже с ним нужна большая осторожность. Кроме того, нельзя забывать о так называемом 'эффекте усадки' – смола при отверждении немного сжимается, и это тоже нужно учитывать при проектировании формы.

И, конечно, стоит упомянуть о проблемах с адгезией – смола должна хорошо прилипать к армирующим волокнам. Если адгезия недостаточная, то труба может растрескиваться или отслаиваться. Для улучшения адгезии мы обычно используем специальные праймеры или модификаторы смолы. Это важный момент, который нельзя недооценивать.

Подготовка формы: основа успеха

Форма – это, пожалуй, самый важный элемент в процессе производства FRP труб. Она должна быть идеально гладкой, прочной и хорошо выдерживать давление смолы. Мы используем различные материалы для изготовления форм – от дерева и металла до силикона и полиуретана. Выбор материала зависит от размера и сложности трубы, а также от требований к качеству поверхности.

Особое внимание нужно уделять обработке поверхности формы. Любые царапины или неровности могут передаться на поверхность трубы. Мы используем шлифовку, полировку и нанесение специального покрытия для достижения идеально гладкой поверхности. Иногда, чтобы добиться желаемого результата, приходится использовать многослойное покрытие, в каждом слое которого – своя степень шероховатости.

Важно помнить и о системе отвода воздуха из формы. Если воздух не будет эффективно выводиться, то в трубе могут образоваться пустоты и дефекты. Мы используем специальные каналы и клапаны для отвода воздуха. И, кстати, не стоит пренебрегать использованием разделительного состава – он поможет легко извлечь трубу из формы.

Выбор эпоксидной смолы и отвердителя

Выбор эпоксидной смолы – это не просто выбор химического вещества, это выбор материала, который будет определять прочность, долговечность и устойчивость трубы к различным воздействиям. Мы работаем с разными типами эпоксидных смол – от простых битумных до высокопрочных, устойчивых к высоким температурам и агрессивным средам. Выбор зависит от назначения трубы и условий эксплуатации.

Не менее важным является выбор отвердителя. Отвердитель определяет скорость и степень отверждения смолы, а также ее механические свойства. Слишком быстрое отверждение может привести к образованию внутренних напряжений, а слишком медленное – к неполному отверждению и снижению прочности. Важно строго соблюдать пропорции смолы и отвердителя, указанные в технической документации.

И, конечно, не стоит забывать о добавок – они могут улучшить различные свойства смолы, например, повысить ее устойчивость к ультрафиолетовому излучению или улучшить адгезию к армирующим волокнам. Например, в нашем проекте по изготовлению труб для морских условий мы используем смолу с добавкой антиоксиданта, чтобы защитить ее от воздействия соленой воды.

Контроль качества и испытания

После вывода трубы необходимо провести контроль качества и испытания. Это включает в себя визуальный осмотр на наличие дефектов, измерение размеров и толщины стенок, а также испытания на прочность и герметичность. Мы используем различные методы контроля качества – от простых визуальных проверок до сложных неразрушающих методов, таких как ультразвуковой контроль и рентгенография.

Важно не только выявить дефекты, но и определить их причину, чтобы не допустить их повторения в будущем. Мы ведем журнал дефектов и анализируем причины их возникновения. Также мы регулярно проводим обучение персонала, чтобы повысить их квалификацию и обеспечить соблюдение технологии производства.

И, кстати, регулярные испытания – это не просто формальность. Это гарантия того, что труба соответствует требованиям заказчика и будет надежно работать в течение всего срока службы. Мы проводим испытания на различные нагрузки – статическую, динамическую, гидростатическую. В зависимости от назначения трубы, могут потребоваться дополнительные испытания, например, на устойчивость к коррозии или воздействию химических веществ.

Опыт и ошибки: что важно знать

Я, как уже говорил, не первый год занимаюсь производством FRP труб. И за это время я накопил немало опыта – и опыта, связанного с неудачными попытками. Например, однажды мы сделали партию труб для канализации, используя некачественную смолу. В итоге, трубы быстро стали разрушаться из-за воздействия агрессивных сточных вод. Пришлось закупать новые материалы и переделывать всю партию.

Еще одна ошибка – это недостаточная вентиляция в помещении, где проводился процесс отверждения. В результате, в трубах оставались остатки растворителей, что привело к снижению прочности и ухудшению эксплуатационных характеристик. С тех пор мы обязательно обеспечиваем хорошую вентиляцию и используем смолы с низким содержанием летучих органических веществ.

В заключение хочу сказать, что производство FRP труб – это сложный и ответственный процесс, который требует тщательного планирования, строгого соблюдения технологии и высокого уровня квалификации персонала. Но если все сделать правильно, то можно получить продукцию, которая будет надежно работать в самых сложных условиях. Мы в China Beihai Glass Fiber Co., Ltd. стремимся к тому, чтобы каждый наш продукт соответствовал самым высоким требованиям качества. Более подробную информацию о наших продуктах и услугах можно найти на нашем сайте: https://www.fiberglassfiber.ru. При возникновении вопросов – не стесняйтесь обращаться к нам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Аэрогелевое покрытие

Аэрогелевое покрытие -

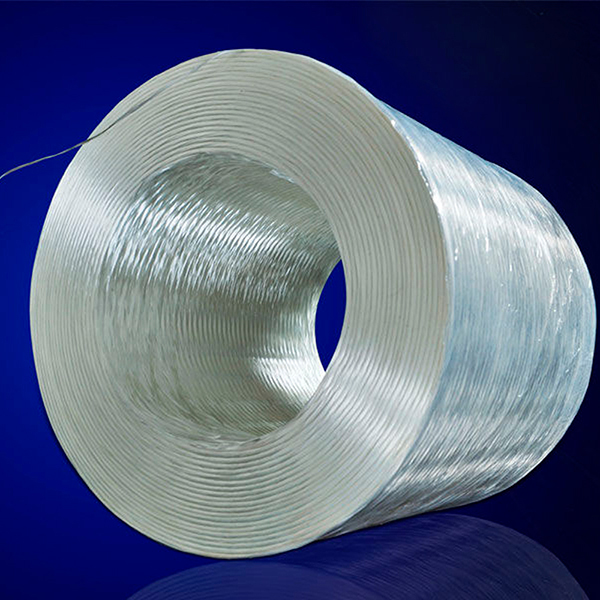

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения -

СТЕКЛОПЛАСТИКОВЫЙ однонаправленный мат

СТЕКЛОПЛАСТИКОВЫЙ однонаправленный мат -

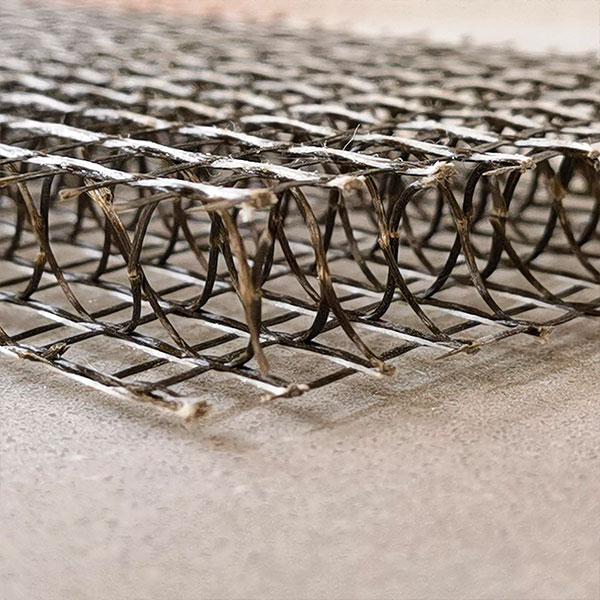

Базальтовое волокно 3D сетка

Базальтовое волокно 3D сетка -

Тканевый коврик с поверхностью из стекловолокна

Тканевый коврик с поверхностью из стекловолокна -

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса -

Высокая кварцевого стекловолокна рубленой нити

Высокая кварцевого стекловолокна рубленой нити -

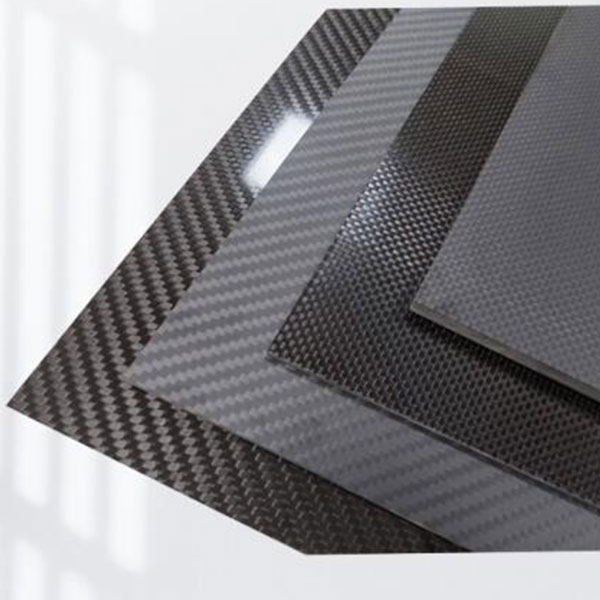

Двунаправленная ткань из углеродного волокна

Двунаправленная ткань из углеродного волокна -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии -

Базальтовый ровинг прямого некручения (термопластичный)

Базальтовый ровинг прямого некручения (термопластичный) -

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T -

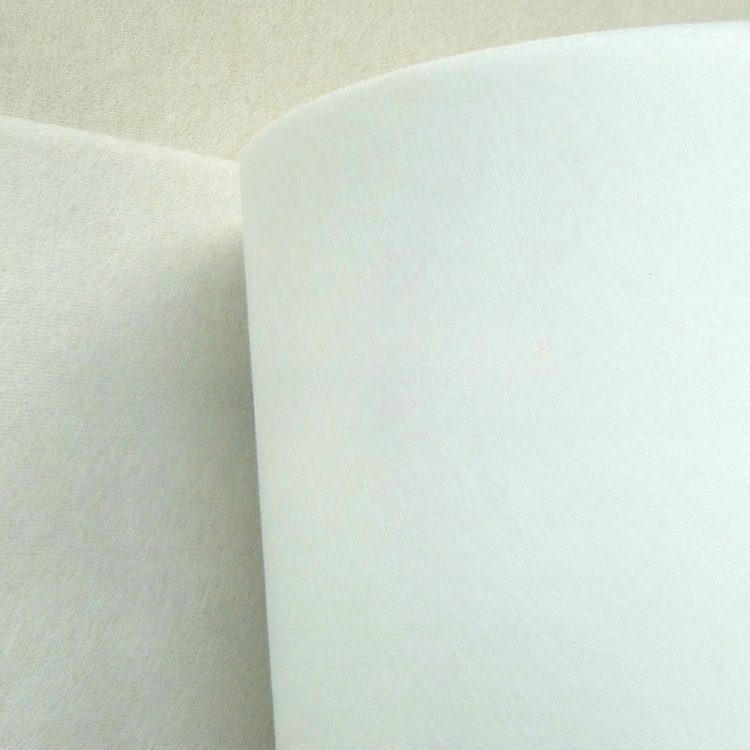

Полиэфирный поверхностный мат/ткань

Полиэфирный поверхностный мат/ткань

Связанный поиск

Связанный поиск- Китай Стекловолокно не содержащее щелочей Основная страна покупателя

- Выход формованной решетки из стеклопластика

- Frp стеклопластиковые трубы производитель

- комбинированный рубленый коврик

- Фитинги-демпферы из стеклопластика (FRP/GRP)

- участки со стальной арматурой

- производство углеродного волокна

- Завод по производству обратных клапанов из армированного стекловолокном пластика

- Геотехнические материалы

- Завод по производству стеклопластиковых заслонок для регулирования воздушного потока