Глухой фланцевый отвод из стеклопластика

Глухой фланцевый отвод из стеклопластика… Сразу в голову приходит вопрос: действительно ли это всегда оптимальный выбор? В последнее время на рынке много предложений, и иногда за ярким маркетингом скрываются не самые удачные решения. Я работаю с композитными материалами уже достаточно долго, и могу сказать, что здесь, как и в любом другом сегменте, важно понимать все тонкости, а не просто слепо гнаться за ценой. Часто вижу, как клиенты выбирают самый дешевый вариант, не учитывая будущие проблемы с коррозией или неправильный монтаж. Поэтому, давайте разберемся, на что обращать внимание.

Основные преимущества и недостатки глухого фланцевого отвода из стеклопластика

Прежде всего, стоит отметить, что это отличная альтернатива традиционным металлическим отводам, особенно в агрессивных средах. Стеклопластик обладает высокой стойкостью к коррозии, кислотам, щелочам и другим химическим веществам. Это критически важно в химической промышленности, водоочистных сооружениях, а также при работе с нефтехимическими продуктами. В отличие от металла, он не подвержен электрохимической коррозии, что значительно увеличивает срок службы.

Но есть и свои недостатки. Первый – это стоимость. Глухой фланцевый отвод из стеклопластика обычно дороже, чем аналоги из стали или чугуна. Второй – это требования к монтажу. Необходимо строго соблюдать технологию сварки, использовать качественные материалы и оборудование. Неправильный монтаж может привести к деформации отвода и утечке. И, конечно, стоит учитывать, что стеклопластик обладает меньшей прочностью, чем металл, особенно при высоких температурах и механических нагрузках. Нужно правильно подбирать сечение и толщину материала для конкретных условий эксплуатации.

Выбор материала и конструкции

Первый шаг – это правильный выбор материала. В зависимости от условий эксплуатации, можно использовать различные типы стеклопластика: с эпоксидной смолой, с полиэфирной смолой, с винилэстеровой смолой. Эпоксидная смола обеспечивает наилучшую химическую стойкость и механические свойства, но и стоит дороже. Полиэфирная смола – более экономичный вариант, но менее устойчивый к агрессивным средам. Винилэстеровая смола – компромисс между стоимостью и характеристиками.

Далее, необходимо обратить внимание на конструкцию фланцевого отвода. Существуют различные типы фланцев: приварные, болтовые, с уплотнительными кольцами. Выбор типа фланца зависит от давления, температуры и требований к герметичности. При высоких давлениях рекомендуется использовать фланцы с болтовым соединением, обеспечивающие надежное соединение и распределение нагрузки. Мне, как правило, больше нравится вариант с приварным фланцем, когда все стыки максимально герметичны и нет возможности появления утечек. Но тут нужно понимать, что сварка должна быть выполнена квалифицированным персоналом с использованием специального оборудования.

Проблемы монтажа и их решение

Монтаж глухого фланцевого отвода из стеклопластика – это ответственный процесс, требующий опыта и квалификации. Одна из распространенных проблем – это некачественная подготовка поверхности фланцев перед сваркой. На поверхности не должно быть загрязнений, пыли, масла, остатков смолы или других посторонних веществ. В противном случае, сварной шов будет слабым и подвержен разрушению.

Еще одна проблема – это неправильный выбор параметров сварки. Недостаточная температура или время выдержки приведут к неполной полимеризации смолы и снижению прочности шва. Избыточная температура может привести к деформации материала. Крайне важно соблюдать рекомендации производителя по параметрам сварки и использовать специальное оборудование, обеспечивающее равномерный нагрев и контролируемый процесс полимеризации. Я однажды видел, как из-за неправильной температуры сварки отвод треснул уже через несколько месяцев эксплуатации – это, конечно, очень дорогой урок.

Важность контроля качества сварки

После сварки необходимо провести контроль качества шва. Это можно сделать визуально, с помощью ультразвукового контроля или рентгенографии. Визуальный контроль позволяет выявить дефекты поверхности, такие как трещины, поры или неровности. Ультразвуковой контроль позволяет обнаружить дефекты внутри материала. Рентгенография – самый точный метод контроля, позволяющий выявить скрытые дефекты. Я всегда рекомендую проводить контроль качества сварки, особенно для критически важных участков системы.

Реальные примеры применения

Глухой фланцевый отвод из стеклопластика успешно применяется во многих отраслях промышленности. Например, в нефтехимической промышленности его используют для транспортировки агрессивных жидкостей и газов. В водоочистных сооружениях – для отвода сточных вод. В химической промышленности – для отвода химических реагентов. Я лично участвовал в проекте по строительству очистных сооружений, где глухой фланцевый отвод из стеклопластика использовался для отвода сточных вод, содержащих большое количество химических веществ. Он отлично показал себя, выдержав все нагрузки и не подвергшись коррозии.

В других областях, таких как пищевая промышленность или фармацевтика, где требуется высокая чистота и гигиеничность, также можно успешно использовать глухой фланцевый отвод из стеклопластика. Однако, в этих случаях необходимо использовать специальные материалы, соответствующие требованиям безопасности и гигиены.

Альтернативы и перспективы развития

Несмотря на все преимущества, глухой фланцевый отвод из стеклопластика не является единственным вариантом. В некоторых случаях можно использовать фланцы из нержавеющей стали или титана. Однако, эти материалы дороже и менее устойчивы к агрессивным средам. В будущем, я думаю, что будет развиваться направление по созданию композитных материалов с улучшенными механическими свойствами и более низкой стоимостью. Например, сейчас активно разрабатываются новые типы смол и стекловолокна, которые позволяют создавать более прочные и долговечные композиты. Это может сделать глухой фланцевый отвод из стеклопластика еще более конкурентоспособным на рынке.

Кстати, недавно я смотрел презентацию компании China Beihai Glass Fiber Co., Ltd. (https://www.fiberglassfiber.ru/) – они предлагают широкий ассортимент продукции и постоянно инвестируют в исследования и разработки. У них интересные решения по применению стеклопластика в различных отраслях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

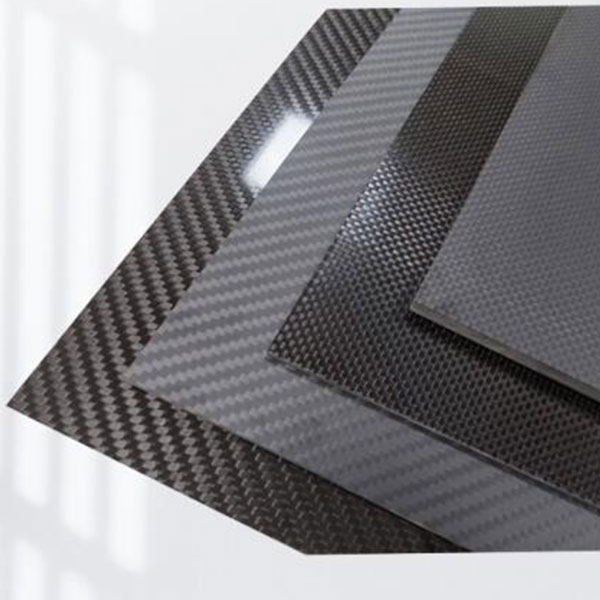

Формовочный материал (пресс-материал) DSV 20 BH4300-5

Формовочный материал (пресс-материал) DSV 20 BH4300-5 -

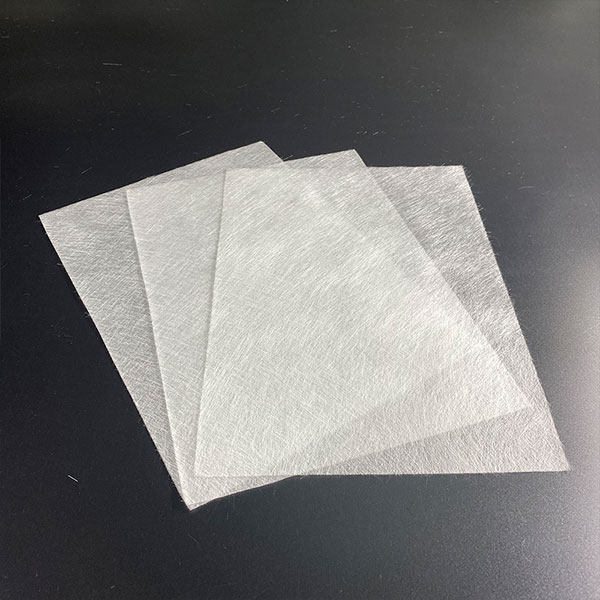

Тканевый коврик с поверхностью из стекловолокна

Тканевый коврик с поверхностью из стекловолокна -

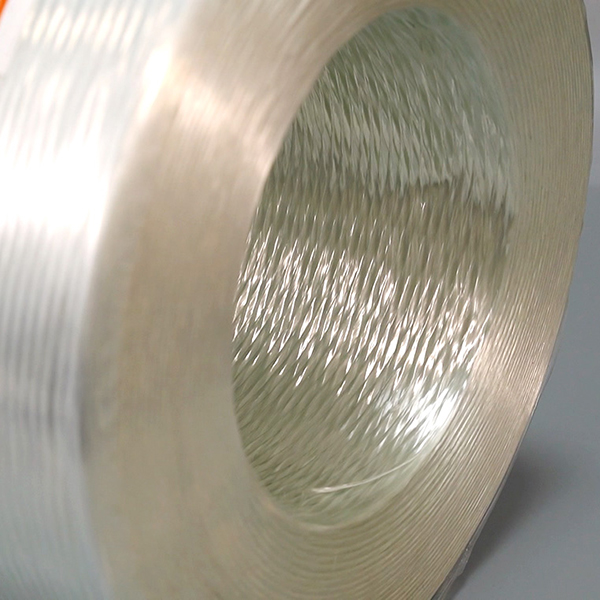

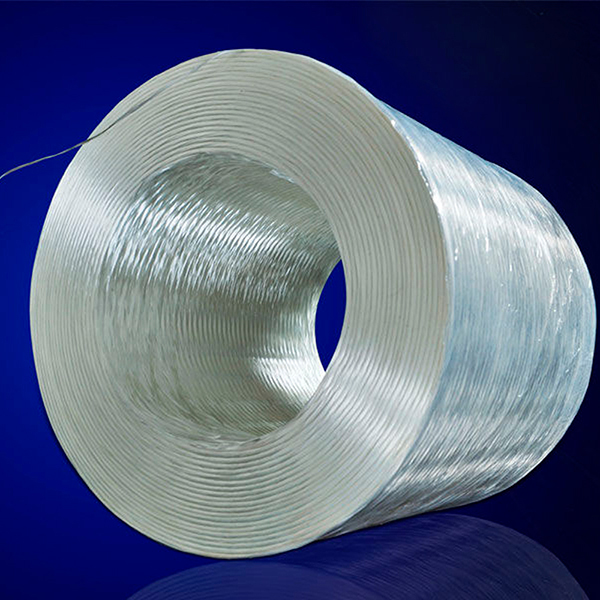

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки -

Гидрофильный осажденный диоксид кремния (кремнезем)

Гидрофильный осажденный диоксид кремния (кремнезем) -

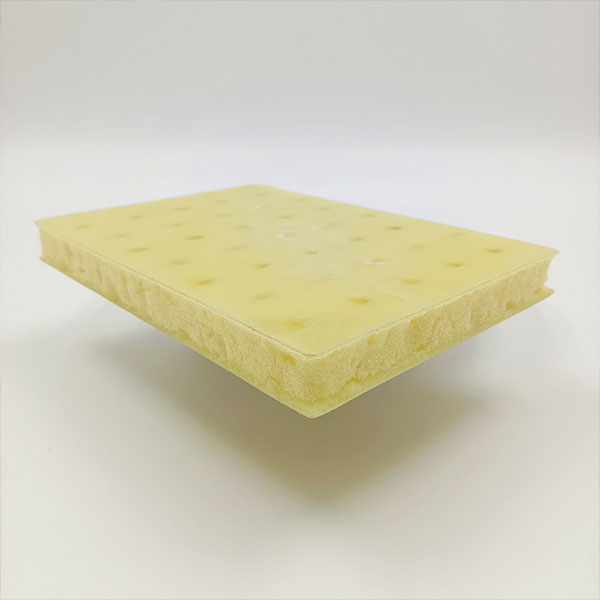

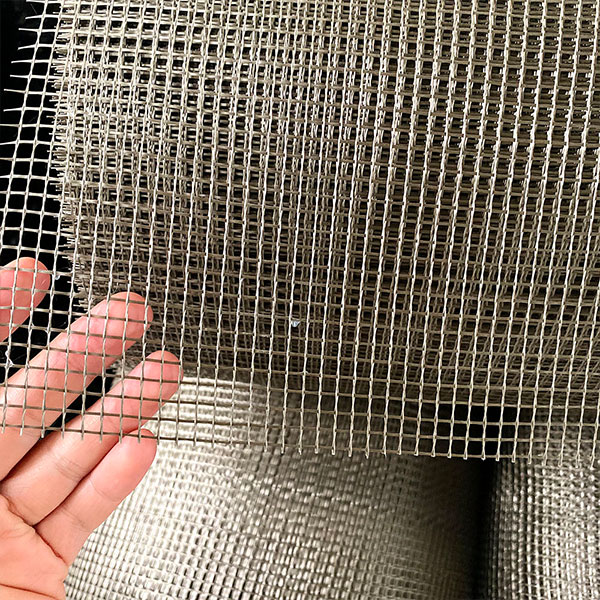

Передовая Технология: Создание Трехмерная сетка из стекловолокна

Передовая Технология: Создание Трехмерная сетка из стекловолокна -

Гидрофильный дымящийся диоксид кремния

Гидрофильный дымящийся диоксид кремния -

базальтовая сетка

базальтовая сетка -

Базальт измельченный

Базальт измельченный -

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса -

войлок графитовый

войлок графитовый -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Связанный поиск

Связанный поиск- тефлоновый рулон

- Frp frp демпферы цена

- Высокопрочная георешетка из углеродного волокна

- гидрофильный дымящийся диоксид кремния

- Экспорт стеклопластиковых труб

- стекловолокно мат 450

- стеклопластик в строительстве

- стекловолокнистая ткань для изготовления лодок

- ПП сердечник стеклоткани комбинированный коврик

- Сливное отверстие со стекловолоконной решеткой