Завод по производству двустенных стеклопластиковых труб

Как говорится, 'хорошо тем, кто в трубе'. Шутка, конечно, но в сфере производства двустенных стеклопластиковых труб это действительно так. Многие новички считают, что это просто 'выдувание' стекловолокна в форму, но реальность куда сложнее. Опыт показывает, что успех здесь – это не столько передовые технологии, сколько понимание химии процесса, контроль параметров и, конечно, тщательное проектирование. Иногда кажется, что инженерам уделяют недостаточно внимания начальным этапам, а вот с оборудованием и масштабами сразу начинают. Это, как правило, приводит к проблемам. Поэтому хочу поделиться некоторыми наблюдениями, которые приходятся на годы работы в этой области.

Обзор: Проблемы и перспективы

Двустенные стеклопластиковые трубы – это востребованный материал, применяемый в водоснабжении, канализации, отоплении, а также в строительстве и промышленности. Спрос растет, но вместе с ним и конкуренция. Главная сложность – это достижение идеальной геометрии и качества поверхности. Поверхность должна быть гладкой, без дефектов, чтобы избежать образования отложений и обеспечить долговечность трубы. И вот здесь начинаются тонкости. Выбор смолы, типа стекловолокна, параметров формовки – все это влияет на конечный результат. Неправильно подобранные параметры приводят к деформации, трещинам и другим проблемам, которые значительно сокращают срок службы трубы.

В последнее время все больше внимания уделяется экологичности производства. Это не просто тренд, а реальная необходимость. Стремление к снижению выбросов вредных веществ, использованию экологически чистых материалов и энергоэффективных технологий становится ключевым фактором конкурентоспособности. Именно поэтому, безусловно, стоит обратить внимание на такие компании, как ООО Китай Бейхай Стекловолокно. Они активно внедряют новые технологии и уделяют внимание экологическим аспектам производства.

Ключевые вызовы в производстве

В первую очередь, это обеспечение стабильности процесса формовки. Даже небольшие колебания температуры, влажности или давления могут привести к заметным дефектам. Например, мы однажды столкнулись с проблемой 'усадки' материала. Трубы получались с неравномерной толщиной стенок, что делало их непригодными для использования. Пришлось пересматривать весь технологический цикл, от подготовки смолы до высыхания готовой продукции.

Другой серьезный вызов – это контроль качества сырья. Некачественное стекловолокно или смола могут негативно повлиять на прочность и долговечность готовой трубы. Поэтому важно работать только с проверенными поставщиками и проводить регулярный входной контроль качества.

И, конечно, автоматизация. Полностью автоматизированная линия позволяет существенно повысить производительность и снизить количество брака, но требует значительных инвестиций и квалифицированного персонала для обслуживания и ремонта оборудования.

Технологический процесс: от смолы до готовой трубы

В общем виде, технологический процесс производства двустенных стеклопластиковых труб состоит из следующих этапов: подготовка смолы, подготовка стекловолокна, формовка, отверждение, обрезка, обработка поверхности и контроль качества. Каждый этап требует строгого контроля и соблюдения технологии.

Подготовка смолы

Подготовка смолы – это критически важный этап. Смола должна быть очищена от примесей и разбавлены разбавителем до нужной консистенции. Именно от качества смолы зависит прочность и долговечность готовой трубы. Мы всегда используем смолы от известных производителей, чтобы минимизировать риски.

Не стоит недооценивать роль времени хранения смолы. С течением времени смола может терять свои свойства, что негативно сказывается на качестве готовой продукции. Поэтому необходимо строго соблюдать сроки годности и условия хранения.

Формовка

Формовка – это процесс заполнения формы смолой и стекловолокном. Существует несколько способов формовки: вакуумная инфузия, прессование, выдувание. Выбор способа формовки зависит от типа трубы, требуемой геометрии и объема производства. Вакуумная инфузия, на мой взгляд, наиболее перспективный вариант, так как позволяет получить трубы с более равномерной толщиной стенок и меньшим количеством пузырьков воздуха.

Проблема с выдуванием – это неравномерное распределение материала, особенно при больших диаметрах трубы. Требуется очень точный контроль скорости подачи стекловолокна и давления воздуха. Мы периодически сталкиваемся с этим, и приходится вносить корректировки в процесс.

Отверждение и постобработка

После формовки труба проходит процесс отверждения, в процессе которого смола затвердевает. Это может происходить при комнатной температуре или при повышенной температуре в специальных камерах. После отверждения труба подвергается обрезке, обработке поверхности и контролю качества. Обработка поверхности позволяет удалить излишки материала и придать трубе нужный внешний вид.

Качество отверждения критически важно. Недостаточная температура и время отверждения приведут к тому, что труба будет мягкой и непрочной. Перегрев, наоборот, может привести к деформации и трещинам. Поэтому необходимо строго контролировать температуру и время отверждения.

Оборудование: инвестиции и выбор

Оборудование для производства двустенных стеклопластиковых труб – это значительные инвестиции. Начните с анализа вашего предполагаемого объема производства и выбирайте оборудование, соответствующее вашим потребностям. Важно не только качество оборудования, но и наличие сервисного обслуживания и запасных частей.

Например, для вакуумной инфузии потребуется вакуумный насос, вакуумная камера, формовочная камера, система подачи смолы и стекловолокна. Для прессования – пресс, система нагрева и охлаждения. Выдувание требует мощного воздуходувки и сложной системы управления потоком воздуха.

Важность автоматизации

Автоматизация позволяет существенно повысить производительность и снизить количество брака. Однако, автоматизация требует квалифицированного персонала для обслуживания и ремонта оборудования. Поэтому необходимо тщательно подходить к выбору персонала.

Конечно, автоматизированные линии обходятся дороже, но в долгосрочной перспективе они окупаются за счет снижения затрат на рабочую силу и повышение качества продукции.

Контроль качества: залог успеха

Контроль качества на всех этапах производства – это залог успеха. Необходимо проводить входной контроль качества сырья, контроль процесса формовки, контроль качества готовой продукции. Использовать различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгенографический контроль, контроль прочности.

Например, мы используем ультразвуковой контроль для выявления пузырьков воздуха в структуре трубы. Рентгенографический контроль позволяет выявить дефекты, которые не видны визуально. А контроль прочности позволяет убедиться, что труба соответствует требованиям по прочности и долговечности.

Перспективы развития

Рынок двустенных стеклопластиковых труб продолжает расти. В будущем можно ожидать развития новых технологий формовки, использования новых материалов и повышения автоматизации производства. Особое внимание будет уделяться экологичности производства и снижению затрат.

Интересно, что сейчас активно разрабатываются трубы с интегрированными датчиками для мониторинга состояния трубопровода. Это позволит выявлять утечки и другие проблемы на ранней стадии и предотвращать аварии. Думаю, это будущее отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс -

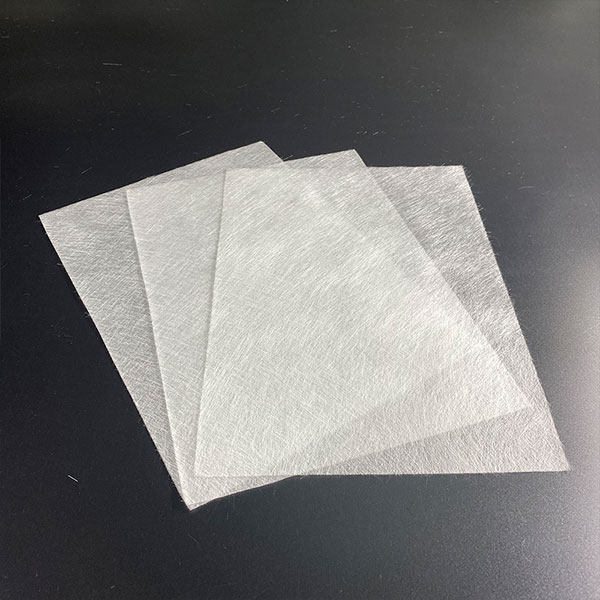

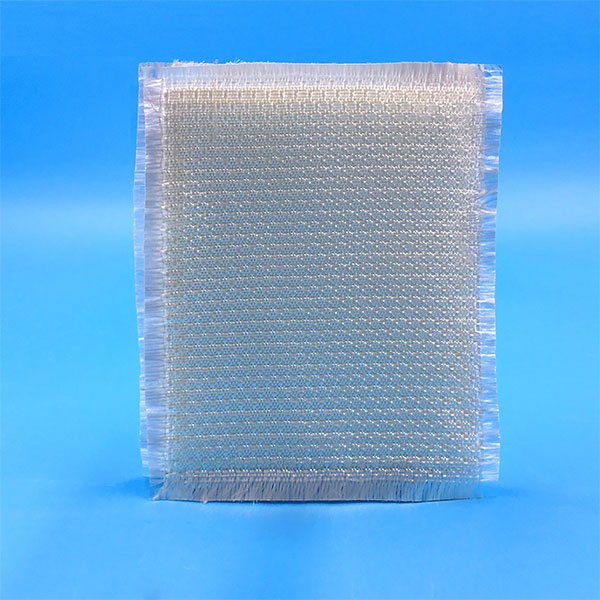

Тканевый коврик с поверхностью из стекловолокна

Тканевый коврик с поверхностью из стекловолокна -

Раскрученный ровинг из стекловолокна для намотки

Раскрученный ровинг из стекловолокна для намотки -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья -

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T -

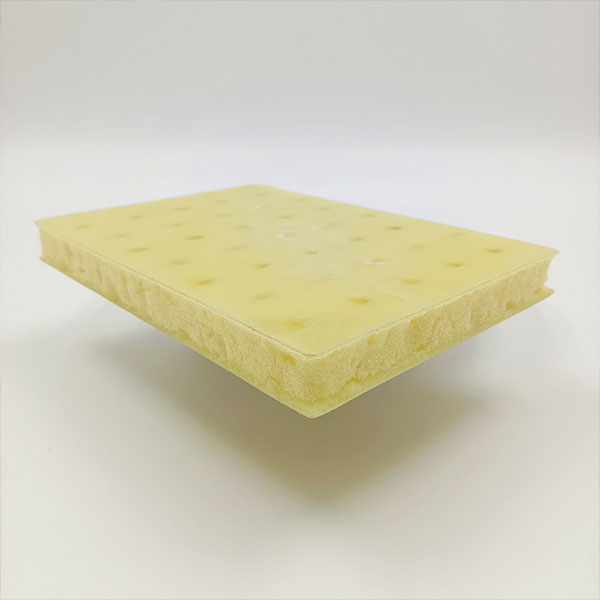

Комбинированный коврик из рубленых прядей

Комбинированный коврик из рубленых прядей -

Передовая Технология: Создание Трехмерная сетка из стекловолокна

Передовая Технология: Создание Трехмерная сетка из стекловолокна -

FRP Эпоксидная труба

FRP Эпоксидная труба -

Ровинг из базальтового волокна

Ровинг из базальтового волокна -

Базальтовое одностороннее полотно

Базальтовое одностороннее полотно -

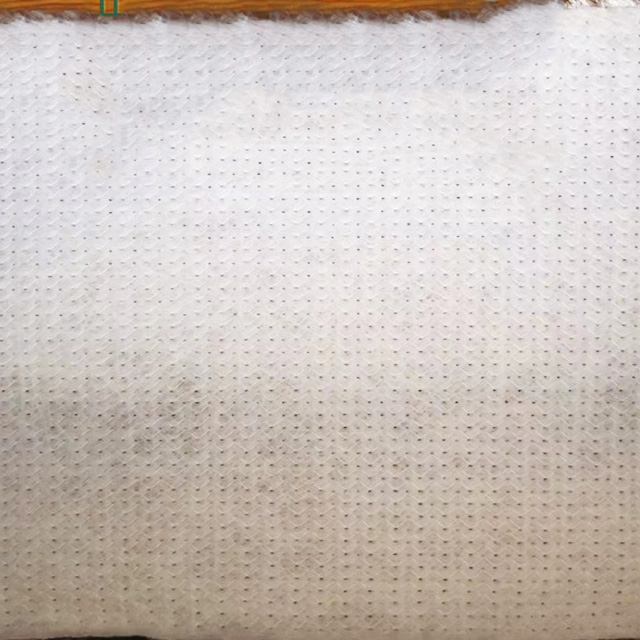

3D-ткани, сотканные из стекловолокна

3D-ткани, сотканные из стекловолокна -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичного препрега

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичного препрега

Связанный поиск

Связанный поиск- Поставщики стеклопластиковых/стеклопластиковых редукторов

- полая стеклянная сфера

- frp пластик, армированный стекловолокном

- Стеклопластиковая труба изоляции армированного стекловолокна процесс песок труба цена

- Планка для вакуумного выключателя

- Китай Пряжа для ткачества Поставщики

- Выход клапана регулирования объема воздуха

- Дренажная труба из стеклопластика (FRP) для мостов

- огнестойкий стержень из фенольной смолы, армированный стекловолокном

- e-стекло прошитый стекловолокно мат