Завод по производству задвижек из армированного стекловолокном пластика

В последнее время наблюдается повышенный интерес к задвижкам из композитных материалов, особенно из армированного стекловолокном пластика. Часто встречается некоторая путаница в понимании технологических процессов и, как следствие, в оценке реальных возможностей производства. Многие считают это простым переливанием пластика, но это, мягко говоря, упрощение. Я попробую поделиться своим опытом, в основном, касающимся работы с подобными материалами в последние 10 лет, указать на сложности и потенциальные пути их преодоления. Не буду вдаваться в теоретические аспекты, лучше сразу говорить о том, что работает, а что пока не очень.

Почему композиты становятся актуальнее?

Появление и развитие задвижек из армированного стекловолокном пластика – это прямая реакция на растущие требования к долговечности и устойчивости к агрессивным средам. Традиционные материалы, такие как чугун и сталь, часто оказываются недостаточно надежными в условиях коррозии, высоких температур или содержащих химически активные жидкости. В различных отраслях – от нефтехимии и химической промышленности до водоснабжения и очистки сточных вод – потребность в альтернативных материалах с превосходными характеристиками растет. Рациональность выбора — снижение веса, устойчивость к коррозии, гидродинамические свойства и сравнительно неплохие механические характеристики делают композитные решения привлекательными. В Китае, например, интерес к таким технологиям особенно высок, что обусловлено развитием химической и нефтехимической промышленности.

Сама идея использования стекловолокна в качестве армирующего элемента кажется логичной – его прочность на растяжение при относительно малом весе значительно превосходит многие другие материалы. Но проблема в том, как правильно связать стекловолокно с полимерной матрицей, обеспечить равномерное распределение напряжений и избежать образования дефектов. Это, собственно, и является ключевым вызовом в производстве качественных задвижек из армированного стекловолокном пластика. Просто смешать компоненты недостаточно.

Проблемы с процессом армирования

One of the biggest challenges we encountered was the uniformity of the fiber distribution within the resin. We tried several techniques – from simple hand layup to more automated processes – but achieving a consistently dense and well-aligned fiber network proved difficult. This often resulted in localized stress concentrations and premature failure of the components. Например, в одном из проектов, предназначенном для работы с высокоабразивными жидкостями, мы столкнулись с проблемой выщелачивания смолы из волокон в местах контакта с абразивными частицами. Это привело к снижению механических свойств и сокращению срока службы задвижки.

Важно понимать, что выбор полимерной матрицы – это не менее ответственный этап. Полимер должен обладать высокой адгезией к стекловолокну, хорошей химической стойкостью и приемлемой температурой стеклования. Полиэфирные смолы, хоть и более доступные по цене, часто уступают эпоксидным смолам в долговечности и устойчивости к коррозии. Применение винилэстеров может быть компромиссным решением, обеспечивающим достаточно хорошую производительность при разумной стоимости.

Технологические особенности производства

Процесс производства задвижек из армированного стекловолокном пластика достаточно сложен и многостадийный. Обычно он включает в себя несколько этапов: подготовку армирующего материала (например, стеклоткани или стекломатами), подготовку полимерной матрицы, смешивание компонентов, формирование задвижки (чаще всего методом литья под давлением или рукавного литья), отверждение и последующую обработку (резку, шлифовку, нанесение покрытий). Ключевую роль играет контроль качества на каждом этапе, чтобы избежать дефектов и обеспечить соответствие готовой продукции заданным требованиям.

Литье под давлением – наиболее распространенный метод для массового производства. Однако для задвижек из армированного стекловолокном пластика требуются специальные пресс-формы, способные выдерживать высокие давления и температуры, а также обеспечивать равномерное распределение материала по всей поверхности задвижки. Рукавное литье, в свою очередь, подходит для изготовления крупных и сложных деталей. Этот метод позволяет формировать задвижки с более сложной геометрией и меньшими затратами на изготовление пресс-форм.

Пример с использованием эпоксидной смолы и стеклоткани

В одном из наших проектов мы использовали эпоксидную смолу с высоким содержанием твердого вещества и стеклоткань с высокой плотностью плетения. Этот комбинация позволила получить задвижку с превосходной прочностью на растяжение и ударную вязкостью. После отверждения задвижка подвергалась дополнительной обработке – нанесению защитного покрытия из фторполимера, что значительно повысило ее устойчивость к воздействию агрессивных химических веществ. Этот подход оказался очень эффективным, но требует тщательного контроля параметров отверждения и выбора оптимального типа защитного покрытия.

Области применения и перспективы

Как я уже упоминал, задвижки из армированного стекловолокном пластика находят применение в самых разных отраслях промышленности. Они могут использоваться в нефтехимической, химической, водоочистной, горнодобывающей отраслях, а также в системах отопления и вентиляции. В последнее время наблюдается рост спроса на такие задвижки в морской индустрии, где требуется устойчивость к коррозии и воздействию соленой воды.

Будущее задвижек из армированного стекловолокном пластика связано с развитием новых материалов и технологий. Особый интерес представляют композиты на основе углеродного волокна, которые обладают еще более высокими механическими характеристиками, но и более высокой стоимостью. Также перспективным направлением является разработка самовосстанавливающихся композитов, которые могут восстанавливать повреждения, вызванные механическими воздействиями или химической коррозией. Компания China Beihai Glass Fiber Co., Ltd., например, активно инвестирует в исследования и разработки в этой области.

Я думаю, что использование задвижек из армированного стекловолокном пластика будет продолжать расширяться, поскольку они предлагают альтернативное, часто более эффективное и экономически выгодное решение по сравнению с традиционными материалами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

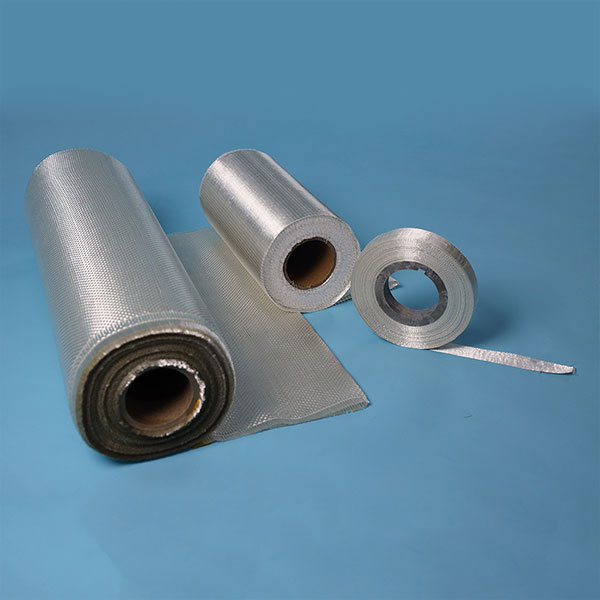

Ткань и полоски из стекловолокна с высоким содержанием кремнезема

Ткань и полоски из стекловолокна с высоким содержанием кремнезема -

Высокопрочная ровинг-ткань из стекловолокна (S glass)

Высокопрочная ровинг-ткань из стекловолокна (S glass) -

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки -

Пэт-полиэфирная пленка

Пэт-полиэфирная пленка -

Комбинированный коврик из рубленых прядей

Комбинированный коврик из рубленых прядей -

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома -

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна -

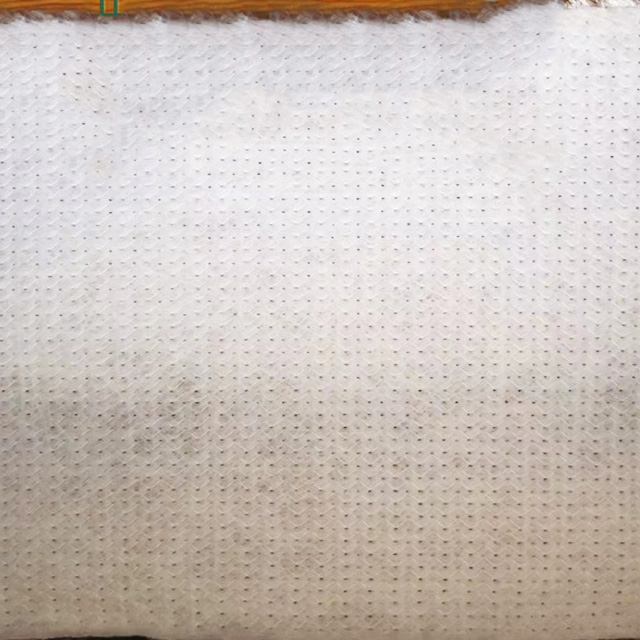

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна -

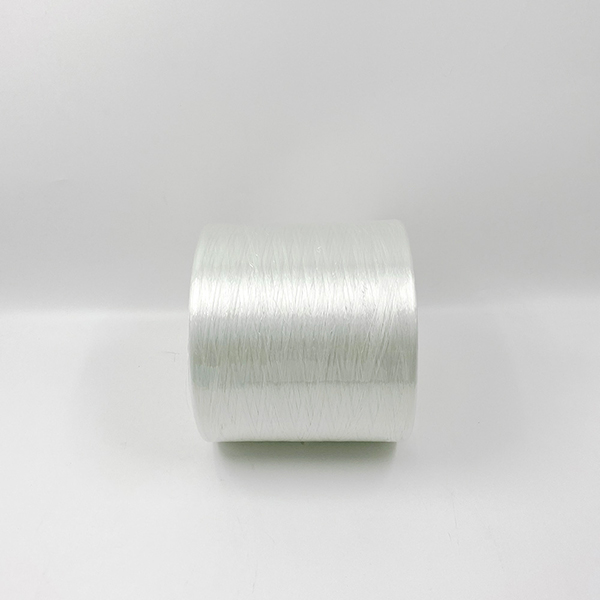

Тонкая пряжа из высокопрочного стекловолокна (S glass)

Тонкая пряжа из высокопрочного стекловолокна (S glass) -

Тарелка

Тарелка -

Ткань из высокопрочного стекловолокна (S glass)

Ткань из высокопрочного стекловолокна (S glass) -

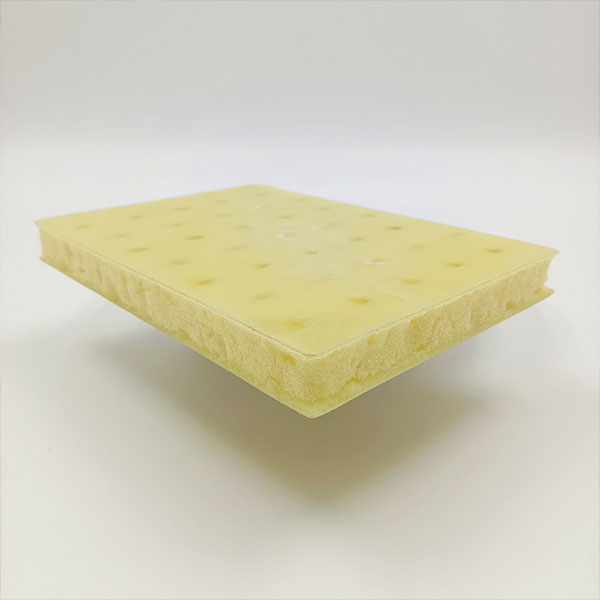

коврик с сердечником из стекловолокна

коврик с сердечником из стекловолокна

Связанный поиск

Связанный поиск- 100g~800g стекловолокно рубленое Strand Mat для композиции

- пултрузионное стекловолокно прямого ровинга

- бэйхайский стекловолоконный наплавочный тканевый мат

- химический состав из птфэ

- Зарядная станция EV 100 кВт

- Решетка из стеклопластика 4x8

- 2440 мм x 1220 мм выход решетки frp

- Антикоррозийные фланцевые изделия из стеклопластика

- Изготовленная на заказ трубка из углеродного волокна

- основной мат, сшитый из стекловолокна