Завод по производству пластиковых труб армированных стекловолокном

Пластиковые трубы армированные стекловолокном – тема, вокруг которой, на мой взгляд, до сих пор ходит немало мифов. Часто встречаю мнение, что это панацея от всех проблем с коррозией и давлением, универсальное решение. В реальности всё гораздо сложнее. Да, это отличный материал, но с ним нужно быть аккуратным, понимать нюансы производства и эксплуатации. Попытаюсь поделиться своим опытом, как тех, который был связан с разработкой и внедрением подобных решений в различных отраслях, и как, к сожалению, с некоторыми не совсем удачными экспериментами.

Почему стекловолокно - не просто 'волшебная палочка'?

Первое, что стоит понимать, это что свойства труб из стекловолокна сильно зависят от множества факторов. Не просто от наличия стекловолокна, а от его типа, ориентации, матрицы (обычно это полиэфирные или винилэфирные смолы), а также от процесса производства. Попытки 'сэкономить' на этих элементах закономерно приводят к проблемам с долговечностью и надежностью. Встречал ситуации, когда трубы, купленные по заниженной цене, начинали разрушаться уже через пару лет эксплуатации, особенно при повышенных температурах или агрессивных средах.

Вот, например, был заказ на поставку труб для системы охлаждения в промышленном цехе. Клиент требовал максимально дешевый вариант. Мы предложили несколько решений, но он настаивал на наиболее бюджетном варианте. Оказалось, что в процессе эксплуатации смола в трубах начала разрушаться, что привело к утечкам. При детальном анализе выяснилось, что использованная смола не соответствовала требованиям по термостойкости и химической стойкости. Изначальная привлекательность низкой цены оказалась пирровой.

Производственный процесс: где кроются главные сложности?

Самое важное в производстве качественных труб из стекловолокна – это контроль технологического процесса. Именно здесь чаще всего возникают проблемы. Неправильное смешивание компонентов, недостаточное выдерживание волокон, неоптимальные условия отверждения смолы – всё это может негативно сказаться на характеристиках конечного продукта. Мы когда-то столкнулись с проблемой дефектов в ламинатных слоях. Оказалось, что неравномерное распределение смолы при намотке стекловолокна приводило к образованию пустот и трещин. Это потребовало пересмотра технологической схемы и внедрения более строгих контрольных мер.

Кроме того, необходимо учитывать влияние влажности и температуры на процесс отверждения. В процессе производства трубы подвергаются воздействию различных факторов, и малейшее отклонение от заданных параметров может привести к ухудшению качества. К примеру, неправильный контроль температуры в печи для отверждения смолы приводит к деформации трубы, что, в свою очередь, снижает ее прочность. Это не просто косметический дефект, а серьезный повод для отказа. Именно поэтому я всегда придерживался мнения, что инвестиции в современное оборудование и обучение персонала – это не расходы, а необходимое условие для получения качественного продукта.

Проблемы с армированием: оптимальная ориентация стекловолокна

Армирование стекловолокном – это ключевой фактор, определяющий прочность и жесткость трубы. Нельзя просто так бросить волокна в смолу. Важно правильно их ориентировать, чтобы создать оптимальную структуру. В зависимости от назначения трубы, ориентация волокон может быть различной. Для систем с высоким давлением обычно используется многослойное армирование с перпендикулярной ориентацией волокон в каждом слое. Это позволяет распределить нагрузку по всей площади трубы и предотвратить ее разрушение.

В нашей практике часто возникала проблема с неправильным выбором ориентации волокон. Клиенты хотели снизить себестоимость, поэтому предлагали упрощенные схемы армирования. Это приводило к снижению прочности трубы и, как следствие, к ее преждевременному выходу из строя. Например, в одном из проектов нам нужно было изготовить трубы для водоснабжения с высокой пропускной способностью. Изначальный проект предусматривал использование упрощенной схемы армирования, но после проведения расчетов мы пришли к выводу, что необходимо использовать многослойное армирование с перпендикулярной ориентацией волокон. Это позволило нам значительно увеличить прочность трубы и обеспечить ее надежную работу в течение всего срока службы.

Применение: где трубы из стекловолокна действительно выигрывают?

Трубы из стекловолокна нашли широкое применение в различных отраслях промышленности. Особенно они востребованы там, где есть риск коррозии, высокой температуры или агрессивной среды. Например, в химической промышленности, нефтегазовой отрасли, энергетике и водоснабжении. Важно отметить, что для каждого конкретного применения требуется свой тип трубы и свой метод ее производства. Нельзя использовать одну и ту же трубу для разных целей.

Например, мы производили трубы из стекловолокна армированного стекловолокном для использования в системах охлаждения в электростанциях. В этих системах трубы подвергаются воздействию высоких температур и агрессивных химических веществ. Мы использовали многослойное армирование с использованием высокопрочной стекловолокнистой ткани и винилэфирной смолы. Результат превзошел все ожидания. Трубы работали без каких-либо проблем в течение нескольких лет. Но для использования в системах с агрессивной средой (например, в кислотных цехах) необходимо использовать другие материалы и технологии.

Взгляд в будущее: инновации и перспективы

Рынок труб из стекловолокна постоянно развивается. Появляются новые материалы, новые технологии производства, новые области применения. Например, сейчас активно разрабатываются трубы с улучшенными характеристиками по термостойкости и химической стойкости. Также ведется работа над созданием более экологичных и безопасных материалов. Мы видим будущее за материалами, которые не только обладают высокой прочностью и долговечностью, но и не оказывают негативного воздействия на окружающую среду. ООО Китай Бейхай Стекловолокно, как производитель, постоянно следит за тенденциями рынка и внедряет инновационные решения в свою производственную деятельность.

В целом, производство качественных труб из стекловолокна – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Нельзя экономить на качестве материалов и на контроле технологического процесса. Только так можно получить продукт, который будет соответствовать требованиям заказчика и обеспечит надежную работу системы в течение всего срока службы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комбинированный коврик из рубленых прядей

Комбинированный коврик из рубленых прядей -

Высокая кварцевого стекловолокна рубленой нити

Высокая кварцевого стекловолокна рубленой нити -

FRP Амортизаторы

FRP Амортизаторы -

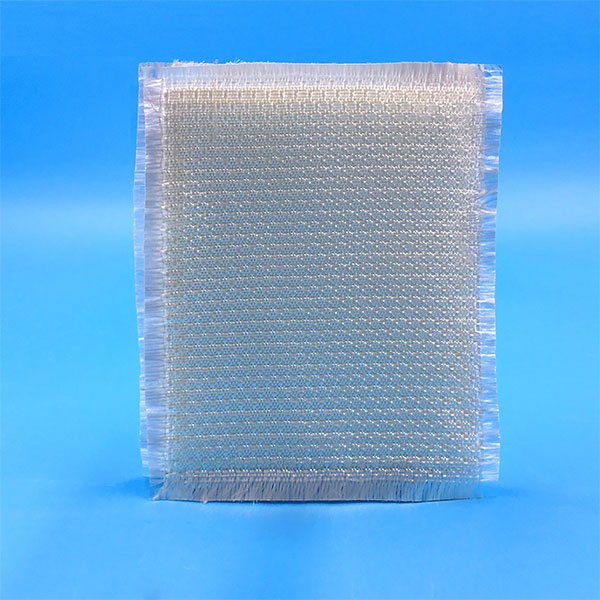

Утечка RTM из фетрового сэндвич-войлока

Утечка RTM из фетрового сэндвич-войлока -

Базальтовая георешетка

Базальтовая георешетка -

Коврик для игл из стекловолокна

Коврик для игл из стекловолокна -

Базальтовый ровинг прямого некручения (термопластичный)

Базальтовый ровинг прямого некручения (термопластичный) -

Фенольный формовочный пластик

Фенольный формовочный пластик -

3D-ткани, сотканные из стекловолокна

3D-ткани, сотканные из стекловолокна -

Формовочный материал (пресс-материал) DSV 20 BH4300-5

Формовочный материал (пресс-материал) DSV 20 BH4300-5 -

Полиэфирный поверхностный мат/ткань

Полиэфирный поверхностный мат/ткань -

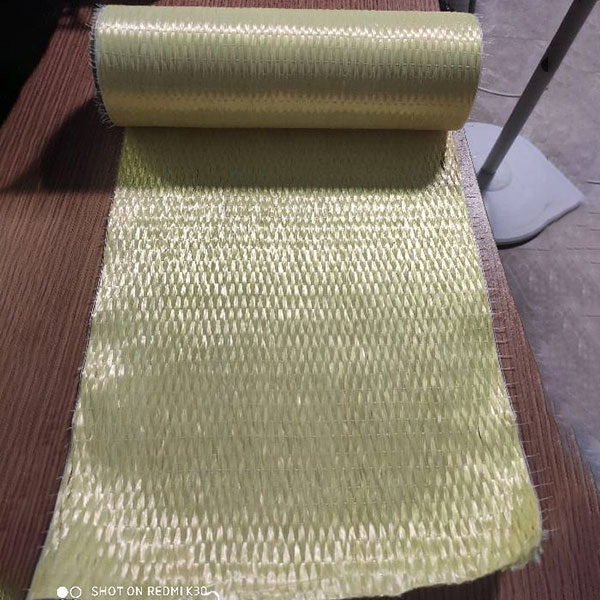

Однонаправленная ткань

Однонаправленная ткань

Связанный поиск

Связанный поиск- Frp локоть редуктор тройник стеклопластиковая труба цена

- композитный материал

- E-Glass Fiberglass Chopped Strand Mat Chopping Mat 300GSM/450GSM

- двуосная ткань

- Открытый формованный frp решетка пол лист стали продукты

- FRPПоворотный фланец трубы

- Станция быстрой зарядки

- 200 меш измельченное стекловолокно

- Воздуховодные клапаны из стеклопластика

- Фитинги крест-редуктор