Завод по производству труб gre

Говорят, что сейчас каждый второй пытается что-то произвести из труб из стеклопластика. И вроде бы технологии давно не секрет, но на практике возникают куча вопросов. Многие думают, что это просто залил, запек – готово. Не так. Разберемся, что на самом деле стоит за производством таких изделий, какие подводные камни встречаются, и как их, в принципе, можно обойти. Поделимся опытом – как удачным, так и не очень. И никакой сладкой глянцевой рекламы, только реальные вещи.

Обзор: за гранью простого процесса

Производство труб из стеклопластика – это не просто смешивание компонентов и заливка в форму. Это сложный многоступенчатый процесс, требующий точного контроля параметров, квалифицированного персонала и, что немаловажно, понимания материалов. Ключевые факторы – это выбор смолы, стекловолокна, добавки и, конечно, оптимизация технологических процессов отверждения. Ошибка на любом этапе может привести к браку или ухудшению эксплуатационных характеристик готового изделия. В этой статье мы рассмотрим основные этапы производства, проблемные зоны и возможные решения.

Выбор материалов: фундамент качества

Первый и, пожалуй, самый важный шаг – это выбор правильных материалов. Здесь не стоит экономить. У каждого типа смолы (эпоксидной, полиэфирной, винилэфирной) свои особенности: прочность, устойчивость к химическим воздействиям, температурный диапазон эксплуатации. Стекловолокно тоже различается по характеристикам, и его нужно подбирать в зависимости от требуемых свойств трубы. При использовании добавок, например, наполнителей, тоже нужно быть осторожным – они могут повлиять на механические свойства готового изделия.

Мы часто сталкиваемся с ситуацией, когда заказчики пытаются сэкономить на материалах, что неизбежно приводит к проблемам в будущем. Например, использование некачественной смолы приводит к деформации трубы при нагреве, а дешевое стекловолокно – к снижению прочности на разрыв. Поэтому, при выборе материалов, нужно руководствоваться не только ценой, но и требованиями к эксплуатационным характеристикам готового изделия.

Технологический процесс: от подготовки до конечного продукта

Технологический процесс производства труб из стеклопластика можно разделить на несколько основных этапов: подготовка армирующего каркаса, приготовление смолы, формование трубы, отверждение и постобработка. Каждый этап требует особого внимания и соблюдения технологии. Армирующий каркас может быть вязаным, тканым или ленточным. Формирование трубы обычно происходит методом протяжки или вальцевания. Отверждение – это процесс, в котором смола затвердевает и приобретает окончательные механические свойства. Постобработка включает в себя обрезку, шлифовку и нанесение защитных покрытий.

Один из распространенных вопросов – это контроль температуры при отверждении. Слишком низкая температура приводит к неполному отверждению смолы, а слишком высокая – к деформации трубы. В нашей практике часто встречаются случаи, когда из-за неправильно настроенного терморегулятора трубы получаются с дефектами. Поэтому, важно использовать надежное оборудование и регулярно проводить calibration.

Проблемы при производстве и пути их решения

В процессе производства труб из стеклопластика могут возникать различные проблемы. Например, деформация трубы при отверждении, образование пузырьков воздуха в смоле, неоднородность структуры. Причины этих проблем могут быть разными: неправильный выбор материалов, нарушение технологии, неисправность оборудования. Для решения этих проблем необходимо тщательно анализировать причины возникновения дефектов и принимать соответствующие меры.

Например, если при отверждении трубы образуются пузырьки воздуха, это может быть связано с недостаточным удалением воздуха из смолы. В этом случае необходимо использовать вакуумный насос для удаления воздуха перед отверждением. Или, если труба деформируется, это может быть связано с неправильным контролем температуры при отверждении. Необходимо настроить терморегулятор и следить за температурой в печи.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть процесса производства труб из стеклопластика. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить дефекты. Контроль качества может включать в себя визуальный осмотр, измерение размеров, испытание на прочность и химическую стойкость.

Мы используем различные методы контроля качества, включая ультразвуковой контроль, рентгенографию и испытание на ударную вязкость. Это позволяет нам выявлять дефекты, которые не видны при визуальном осмотре. Важно помнить, что контроль качества – это не одноразовая процедура, а непрерывный процесс, который должен осуществляться на всех этапах производства.

Реальный опыт: от ошибок к совершенству

В процессе работы с трубами из стеклопластика мы совершили немало ошибок. Например, на начальном этапе производства мы использовали недорогие материалы, что привело к частым бракам и ухудшению эксплуатационных характеристик готовых изделий. Это дорого нам обошлось.

Мы много экспериментировали с различными типами смол и стекловолокна, пока не нашли оптимальное сочетание для наших нужд. Также мы постоянно совершенствовали технологический процесс, чтобы повысить качество и снизить себестоимость продукции. Например, мы внедрили систему автоматического контроля температуры при отверждении, что позволило нам значительно снизить количество брака. Сейчас мы работаем с материалами от **China Beihai Glass Fiber Co., Ltd.**, их продукция обладает хорошей стабильностью и предсказуемостью. Мы рекомендуем их.

Особенности производства для специфических задач

Для производства труб для специфических задач (например, для использования в агрессивных средах или при высоких температурах) требуется особый подход. В этом случае необходимо использовать специальные материалы и технологии. Например, для производства труб, предназначенных для работы с агрессивными химическими веществами, необходимо использовать смолы, устойчивые к воздействию этих веществ. А для производства труб, предназначенных для работы при высоких температурах, необходимо использовать смолы, обладающие высокой термостойкостью.

Например, мы разрабатывали трубы для использования в нефтехимической промышленности. Для этого мы использовали эпоксидную смолу, устойчивую к воздействию бензина, керосина и других нефтепродуктов. Также мы использовали стекловолокно с высокой химической стойкостью. Результат – трубы прослужили гораздо дольше, чем аналоги, изготовленные из других материалов.

Перспективы развития и новые тренды

Производство труб из стеклопластика постоянно развивается. Появляются новые материалы, технологии и оборудование. Один из трендов – это использование композитных материалов, которые обладают более высокими механическими свойствами и меньшим весом. Другой тренд – это автоматизация производственного процесса, что позволяет повысить производительность и снизить себестоимость продукции.

Мы следим за новыми тенденциями в отрасли и постоянно внедряем их в нашу работу. Мы активно исследуем возможности использования новых материалов и технологий. Мы уверены, что трубы из стеклопластика будут оставаться востребованными в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

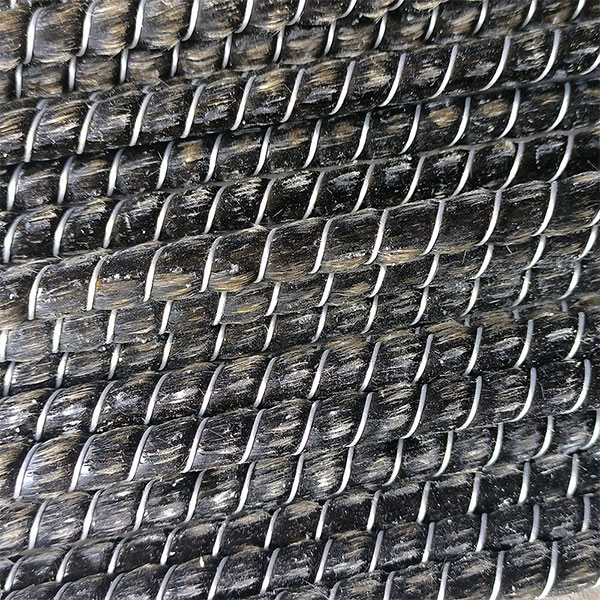

Базальтовая крученая пряжа

Базальтовая крученая пряжа -

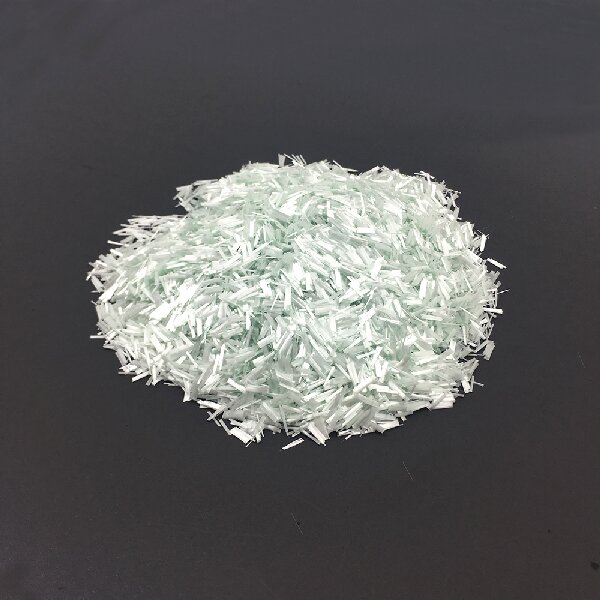

Стекловолоконные рубленые нити для бетона

Стекловолоконные рубленые нити для бетона -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов -

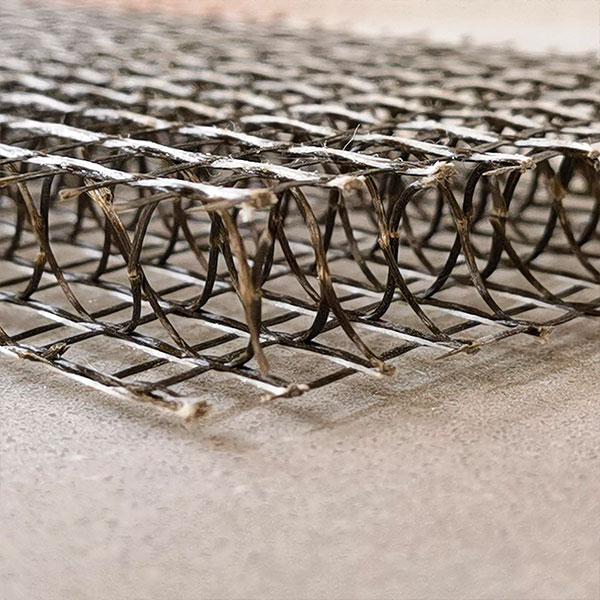

Базальтовое волокно 3D сетка

Базальтовое волокно 3D сетка -

арматура из базальтового волокна

арматура из базальтового волокна -

Прошитый стекловолокном коврик

Прошитый стекловолокном коврик -

коврик с сердечником из стекловолокна

коврик с сердечником из стекловолокна -

Формовочная лента из фенольного стекловолокна

Формовочная лента из фенольного стекловолокна -

Стекловолоконная пряжа с высоким содержанием кремнезема

Стекловолоконная пряжа с высоким содержанием кремнезема -

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна -

Войлок из активированного углеродного волокна

Войлок из активированного углеродного волокна -

Гидрофильный дымящийся диоксид кремния

Гидрофильный дымящийся диоксид кремния

Связанный поиск

Связанный поиск- полые стеклянные микросферы для взрывной промышленности

- Мобильная зарядная станция EV

- Крышевой изолятор МАВБ

- Крышка электроизолирующая

- измельчённый порошок стекловолокна

- пластмассы, армированные стекловолокном

- Китай Раскрученный ровинг для SMC Поставщик

- детали стальной арматуры

- Зарядное устройство DC EV 120 кВт

- 7-метровая рыбацкая лодка из стекловолокна