Завод по производству труб и фитингов из стеклопластика

Часто слышишь про 'стеклопластик' как про панацею от коррозии. И это верно, конечно. Но как на самом деле устроено производство труб и фитингов из стеклопластика? Сколько нюансов, сколько кривых зеркал в этой индустрии! Не так просто сказать, что 'сделал и продал'. Начал с простого: решил разобраться, что вообще стоит за этим термином, как проходит процесс – от сырья до готового изделия. Сразу скажу, что опыт работы в этой области есть, поэтому и делюсь мыслями, а не просто пересказываю учебники.

Основные этапы производства

В целом, технология достаточно понятна, но в каждой конкретной реализации есть свои особенности. Основа – это стеклома? (стеклоткань, стекловолокно), которое служит армирующим материалом. Дальше – полимерная смола, обычно это полиэфирные или винилэфирные смолы. И процесс начинается с формирования слоев, чередующихся стеклома? и смолы. Это может быть рукавное формование, протяжка, или даже прессование. Выбор метода сильно зависит от требуемого диаметра, толщины стенки и других характеристик.

Важный момент – это контроль качества на каждом этапе. Например, качество стеклома? напрямую влияет на прочность и долговечность готового изделия. Иногда встречал случаи, когда дешевый материал давал серьезные проблемы в эксплуатации. В итоге, потеря качества сырья — это всегда потеря денег в долгосрочной перспективе. Мы однажды столкнулись с партией стеклома?, которая оказалась с повышенным содержанием примесей – брак сразу заметен при визуальном осмотре, но скрытые дефекты проявлялись только после длительной эксплуатации. Сломались несколько первых партий, пришлось перерабатывать.

Выбор сырья и его влияние на качество продукции

Качество стеклопластиковых труб напрямую зависит от используемых материалов. Не стоит экономить на смоле! Тут тоже много выбора – полиэфир, винилэфир, эпоксидные смолы. У каждой свои преимущества и недостатки. Полиэфирные – проще в обработке и дешевле, но менее устойчивы к высоким температурам и агрессивным средам. Винилэфирные – более стойкие, но и дороже. Эпоксидные – самый дорогой вариант, но и самый долговечный и устойчивый к химическим воздействиям.

Кроме того, критически важен выбор отвердителя. Он должен быть совместим со смолой и обеспечивать полное отверждение. Несовместимость приводит к образованию слабых мест и снижению прочности. При нашей работе с определенной винилэфирной смолой, возникли проблемы с отверждением, несмотря на строгое соблюдение технологической карты. Оказалось, что использовали не тот отвердитель. Пришлось переделывать партию.

Проблемы с уплотнениями и фитингами

Часто возникают вопросы с уплотнениями в фитингах для стеклопластиковых труб. Тут важна совместимость материалов, правильный выбор уплотнительного материала (обычно это EPDM или силикон) и качественная подготовка поверхностей. Если поверхности не идеально чистые, то уплотнение не обеспечит герметичность. И это уже приводит к протечкам и дорогостоящему ремонту.

Видел множество примеров, когда из-за некачественных фитингов приходилось переделывать целые участки трубопровода. Это не только дополнительные затраты, но и просто потеря времени. Нам когда-то заказчик предъявил претензию на протечку, а выяснилось, что проблема в уплотнении, установленном некачественно. Нужно было разобрать фитинг, заменить уплотнение и переставить соединение.

Особенности производства в России (и не только)

В России, как и во многих других странах, производство труб и фитингов из стеклопластика находится на стадии развития. Спрос растет, но предложение все еще недостаточно. Это создает конкуренцию, но и стимул к улучшению качества продукции и снижению себестоимости.

Влияние на качество оказывают и нормативные документы. Необходимо строго соблюдать ГОСТы и другие стандарты. Недобросовестные производители часто пытаются экономить на этом, что, конечно, приводит к проблемам в будущем. Например, в нашей стране иногда попадаются фирмы, которые закупают не сертифицированное сырье, что сразу же влияет на надежность конечного продукта. Безопасность – это самое главное, особенно если речь идет о трубопроводах, используемых в различных отраслях промышленности.

Некоторые интересные наблюдения и 'фейлы'

Заметил, что многие производители недооценивают важность контроля температуры и влажности во время производства. Несоблюдение этих параметров может привести к дефектам в структуре материала. В один год, у одного из наших партнеров, вся партия труб оказалась с порами, причина – колебания температуры в цеху. Пришлось отбраковывать большую часть продукции.

И еще один 'фейл' - неверная интерпретация технического задания заказчика. Бывало, когда заказчик требовал определенную жесткость трубы, а производитель выдавал изделие с недостаточной прочностью. Это связано с неправильным расчетом толщины стенки или выбором материала. Всегда нужно внимательно изучать требования заказчика и учитывать все факторы.

Что дальше? Тенденции и перспективы

Считаю, что будущее производства стеклопластиковых труб связано с использованием более современных технологий и материалов. Например, разработка новых смол с улучшенными характеристиками, внедрение автоматизированных систем управления производством и применение цифровых технологий для контроля качества.

Также, важным направлением является развитие экологически чистых технологий. Например, поиск альтернативных полимеров, которые оказывают меньшее воздействие на окружающую среду. Сложная задача, но решать ее нужно. Пока сложно сказать, какие именно технологии победят, но ясно одно – инновации будут играть ключевую роль в будущем этой отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный)

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный) -

Стекловолокно рубленая нить мат

Стекловолокно рубленая нить мат -

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома -

Клейкая ткань с покрытием из ПТФЭ

Клейкая ткань с покрытием из ПТФЭ -

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности -

Тонкая пряжа из высокопрочного стекловолокна (S glass)

Тонкая пряжа из высокопрочного стекловолокна (S glass) -

FRP Амортизаторы

FRP Амортизаторы -

измельчить

измельчить -

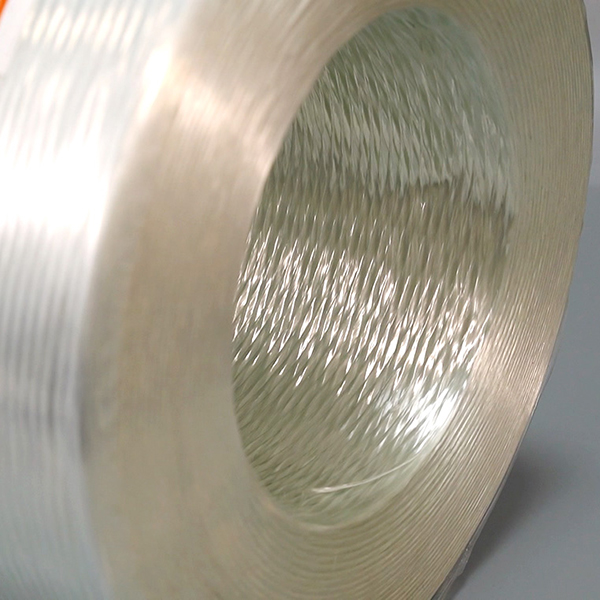

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для LFT

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для LFT -

Гидрофобный осажденный диоксид кремния

Гидрофобный осажденный диоксид кремния -

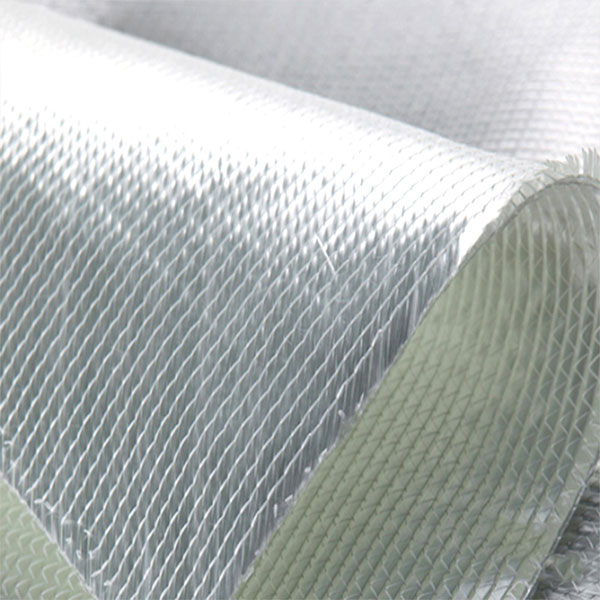

Высокопрочная ровинг-ткань из стекловолокна (S glass)

Высокопрочная ровинг-ткань из стекловолокна (S glass) -

Двухосные ткани из стекловолокна

Двухосные ткани из стекловолокна

Связанный поиск

Связанный поиск- комбинированный мат из стекловолокна 2400

- лента с покрытием

- стекловолоконная пряжа 2400tex

- Формованная решетка из стекловолокна

- Фитинги локоть тройник фланец редукционные изделия трубы

- д/с стекловолокно рубленое прядь мат стекловолокно

- Решетка frp 400x2000mm спецификация продукты

- для электрической изоляции

- Красящая добавка Наногидрофобный дымящийся диоксид кремния

- Трубная продукция из стеклопластика