Завод по производству эпоксидных труб из стеклопластика

Эпоксидные трубы из стеклопластика – это, на первый взгляд, нечто простое. Но за кажущейся доступностью скрывается целый комплекс технологических и материаловедческих аспектов, которые напрямую влияют на долговечность и надежность готового изделия. Многие, особенно новички, считают производство этой продукции сравнительно простым процессом, сводя его к заливке эпоксидной смолы в стеклоткань. Однако это – далеко не так. Сегодня хочу поделиться некоторыми наблюдениями и опытом, накопленными за годы работы в этой сфере.

Обзор: не только смола и стеклоткань

Сейчас на рынке много предложений по производствуэпоксидных труб из стеклопластика. Но просто купить готовую трубу – это одно, а производить её – совсем другое. Важно понимать, что конечный продукт формируется не только из смолы и стеклоткани, но и из множества других компонентов: отвердителя, добавок, армирующих материалов, а также, что не менее важно, из квалифицированного персонала и современного оборудования. В противном случае, можно получить продукт с низкой прочностью, подверженный деформации и быстро теряющий свои эксплуатационные характеристики. Например, некачественная отвердитель может привести к плохому отверждению смолы, что снизит ее механические свойства и увеличит риск трещин.

Выбор смолы и отвердителя: ключевой момент

Выбор правильной комбинации смолы и отвердителя – это краеугольный камень в производствеэпоксидных труб из стеклопластика. Нельзя просто взять первое попавшееся сочетание. Каждый тип смолы и отвердителя имеет свои особенности: температуру отверждения, химическую стойкость, механическую прочность, а также чувствительность к влаге и другим внешним факторам. В зависимости от предполагаемых условий эксплуатации трубы (температура, давление, химическая среда), необходимо подбирать оптимальный состав. Например, для труб, работающих в агрессивных средах (кислоты, щелочи), требуется использовать специализированные смолы с повышенной химической стойкостью. Часто, при неправильном подборе, смола может дегазировать, создавая пузырьки в готовом изделии, что существенно снижает его прочность.

Технология производства: от раскладки до отверждения

Само производство эпоксидных труб из стеклопластика включает в себя несколько этапов: раскладка стеклоткани, заливка смолы, вакуумная инфузия (или другие методы насыщения стеклоткани смолой), отверждение и последующая обработка. Важно строго соблюдать технологические параметры на каждом этапе. Неправильная раскладка стеклоткани может привести к неоднородному распределению нагрузки и возникновению слабых мест в структуре трубы. Недостаточное или неравномерное насыщение стеклоткани смолой также негативно скажется на прочности изделия. Вакуумная инфузия, например, позволяет добиться более равномерного распределения смолы и исключить образование воздушных пузырей.

Проблемы с дегазированием и пористостью

Одно из наиболее распространенных проблем при производствеэпоксидных труб из стеклопластика – это дегазирование смолы и образование пористости. Это происходит из-за наличия растворенных газов в смоле, которые при отверждении выходят в виде пузырьков. Дегазировать смолу можно различными способами: вакуумной дегазацией, термической дегазацией, а также добавлением специальных дегазаторов. Однако, даже при правильном дегазировании, всегда существует риск возникновения пористости, особенно при работе с высоковязкими смолами или при неправильном отверждении. Наблюдал случаи, когда небольшое дегазирование приводило к заметным дефектам, особенно в ответственных участках конструкции.

Вакуумная инфузия: более эффективный метод насыщения

Помню, однажды мы столкнулись с проблемой неравномерного насыщения стеклоткани смолой при использовании традиционных методов заливки. Продукт получался с заметными пустотами и низкой прочностью. Пришлось внедрять вакуумную инфузию. Это оказалось гораздо эффективнее. Вакуум создает разницу давлений, благодаря чему смола проникает в самые труднодоступные места стеклоткани, обеспечивая более полное насыщение и исключая образование воздушных пузырей. Конечно, вакуумная инфузия требует специального оборудования и квалифицированного персонала, но результат того стоит.

Примеры из практики

В частности, для производства трубопроводов в химической промышленности, где требуется высокая химическая стойкость и термостойкость, мы использовали эпоксидные смолы с добавлением специальных модификаторов. В других случаях, для производства труб для систем отопления и водоснабжения, достаточно использовать более простые смолы, но с повышенной устойчивостью к механическим нагрузкам. Очень важно правильно подобрать состав и технологию производства в зависимости от конкретных требований к конечному продукту.

Проблемы с долговечностью и коррозией

Несмотря на высокую прочность и долговечностьэпоксидных труб из стеклопластика, они могут подвергаться коррозии при контакте с агрессивными средами. Поэтому, при выборе материала необходимо учитывать условия эксплуатации и использовать специальные покрытия или защитные добавки. Например, для труб, работающих в морской воде, требуется использовать смолы с повышенной устойчивостью к воздействию солей.

Технологические тонкости и советы

Еще один важный аспект – это контроль температуры отверждения. Слишком низкая температура может привести к неполному отверждению смолы, а слишком высокая – к ее деградации. Необходимо строго соблюдать рекомендованные производителем смолы параметры отверждения и использовать терморегулятор для поддержания оптимальной температуры. Часто, даже небольшое отклонение от рекомендуемых параметров может негативно сказаться на качестве конечного продукта. Тщательный контроль качества на каждом этапе производства – это залог долговечности и надежностиэпоксидных труб из стеклопластика.

Будущее производства: автоматизация и новые материалы

В будущем, я думаю, производствоэпоксидных труб из стеклопластика будет все больше автоматизироваться. Появятся новые материалы и технологии, которые позволят создавать трубы с еще более высокими характеристиками. Например, разрабатываются эпоксидные смолы с самовосстанавливающимися свойствами. Это позволит значительно увеличить срок службы труб и снизить затраты на ремонт и обслуживание.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

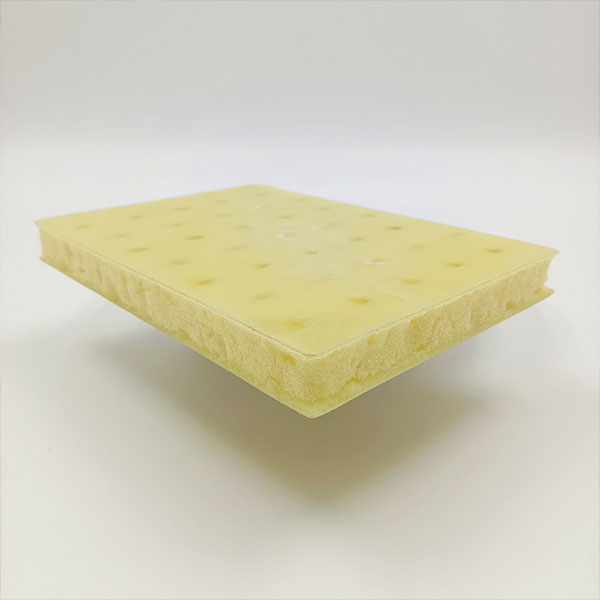

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

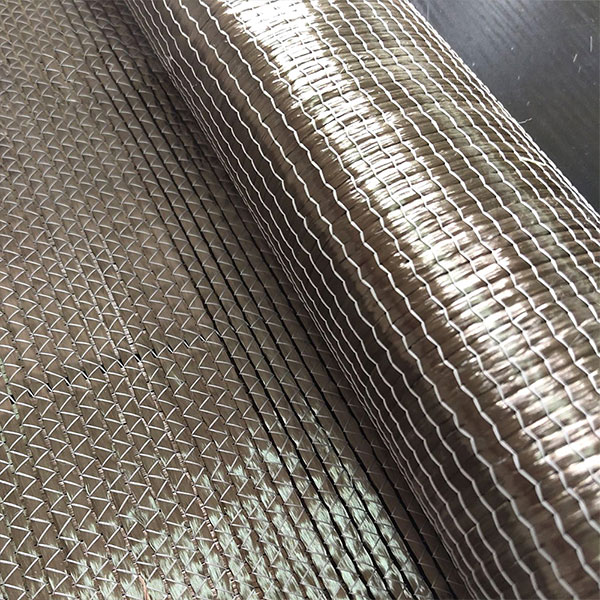

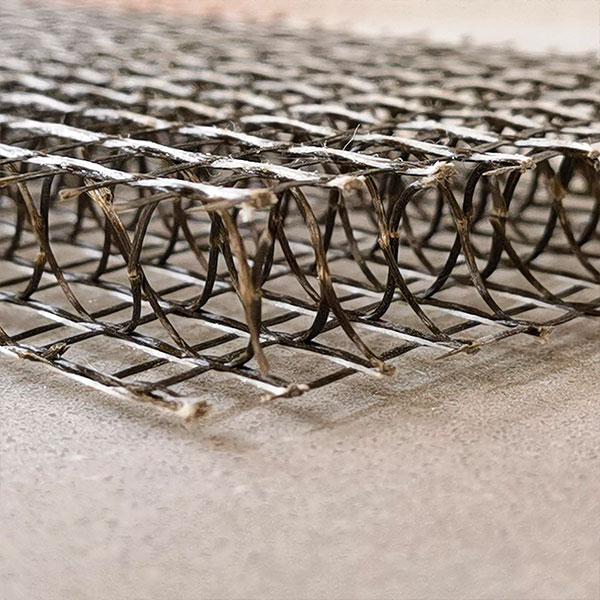

Прошитый стекловолокном коврик

Прошитый стекловолокном коврик -

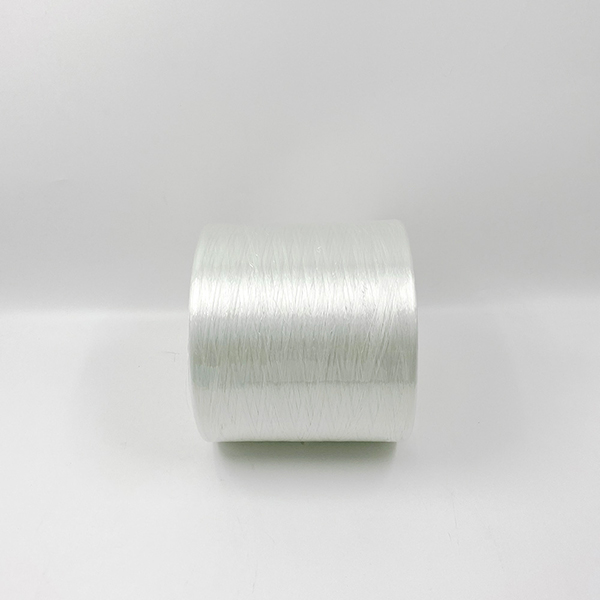

Раскрученный ровинг из стекловолокна для намотки

Раскрученный ровинг из стекловолокна для намотки -

Стеклопластиковые анкеры

Стеклопластиковые анкеры -

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока -

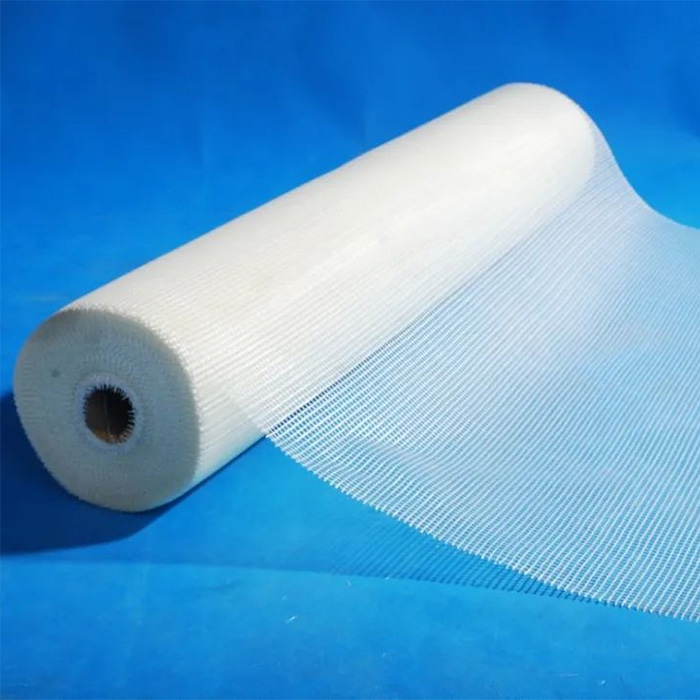

Сетка из стекловолокна AR (ZrO2≥16,7%)

Сетка из стекловолокна AR (ZrO2≥16,7%) -

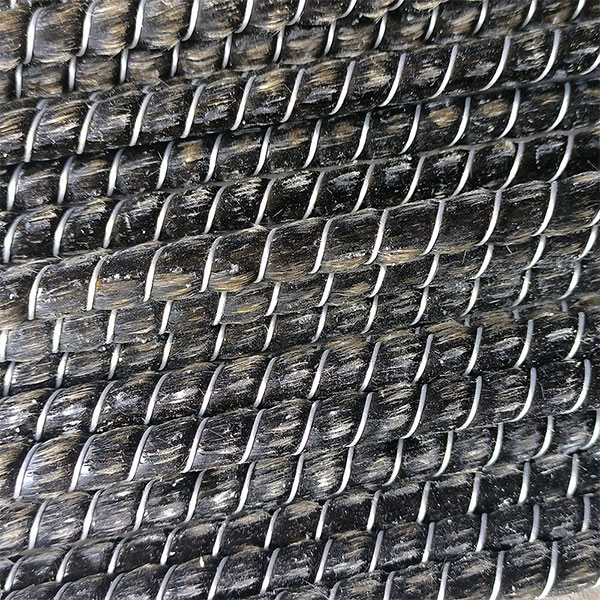

Стекловолокно рубленая нить мат

Стекловолокно рубленая нить мат -

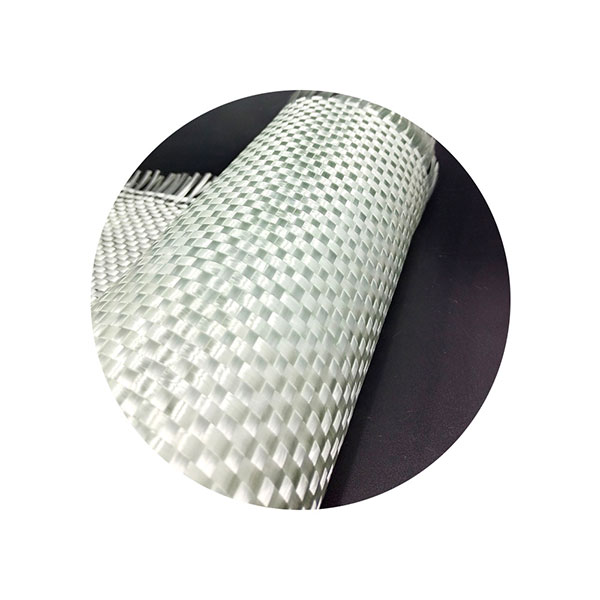

Ткань из высокопрочного стекловолокна (S glass)

Ткань из высокопрочного стекловолокна (S glass) -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа -

Ткань с покрытием из ПТФЭ

Ткань с покрытием из ПТФЭ -

Тарелка

Тарелка -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Связанный поиск

Связанный поиск- E-Glass Chopped Strand Mat

- мат из стекловолокна Taishan

- прозрачное стекловолокно

- стекловолокна рубленые пряди для стекловолокна завод кол

- Фланцы из стеклопластика frp/grp - ведущая страна-покупатель

- Китай 16,5% стекловолоконной пряжи ZrO2 Экспортер

- Изолятор нижний ИЦ - 290.00.00.00.101

- Стеклопластиковые заслонки цена

- ровинг в сборе 2400tex 4800tex

- цена тефлонового листа