Завод фланцевых колец

Все мы слышали про заводы фланцевых колец. Сразу в голове картинка – огромные станы, искры, режущий металл. Но на деле все не так просто, как кажется. Часто люди представляют себе что-то устаревшее, с высокой степенью ручного труда. И это, конечно, упрощение. Современные производства фланцев – это сложный комплекс процессов, требующий не только квалифицированного персонала, но и передовых технологий, контроля качества и, что не менее важно, глубокого понимания рынка. В этой статье я поделюсь своим опытом и наблюдениями, расскажу о проблемах, с которыми сталкивались и как мы их решали, а также о тенденциях, формирующих будущее этой отрасли.

Обзор рынка и текущие тенденции

Рынок фланцев, особенно фланцевых колец, – это, мягко говоря, динамичная среда. Спрос постоянно меняется под влиянием развития нефтегазовой отрасли, машиностроения, энергетики и других сфер. И вот тут возникает первая проблема: спрос, особенно на специализированные фланцы, может быть очень локальным и непостоянным. Нужно постоянно мониторить рынок, предвидеть изменения и адаптировать производство. Мы, например, столкнулись с ситуацией, когда заказали партию фланцев определенного стандарта, а через месяц выяснилось, что спрос на них резко упал. Пришлось искать новые рынки сбыта, что потребовало значительных усилий и времени.

Еще одна тенденция – это растущий спрос на фланцы из новых материалов: высокопрочных сплавов, композитов, термостойких сталей. Это связано с увеличением требований к надежности и долговечности оборудования, особенно в экстремальных условиях эксплуатации. Поэтому современные заводы фланцевых колец должны быть готовы к работе с широким спектром материалов и технологиям их обработки. У нас в компании China Beihai Glass Fiber Co., Ltd., расположенной в прекрасном городе Цзюцзян провинции Цзянси, мы активно инвестируем в исследования и разработки в этой области. Наш веб-сайт https://www.fiberglassfiber.ru содержит информацию о наших новейших разработках и предлагаемых материалах.

Проблемы в производстве: от проектирования до контроля качества

Производство фланцев фланцевых колец – это не только механические операции. Важнейший этап – это проектирование. Необходимо учитывать множество факторов: давление, температуру, рабочую среду, особенности соединения. Неправильный проект может привести к серьезным последствиям – утечкам, поломкам оборудования, даже авариям. Мы часто сталкивались с ситуацией, когда клиент предоставлял нам неполные или неточные данные о требованиях к фланцу. Приходилось тратить время и ресурсы на уточнение информации и доработку проекта.

Контроль качества – это еще одна важная составляющая. Нельзя допускать брака. Каждая партия фланцев должна соответствовать установленным стандартам и требованиям. Для этого используются различные методы контроля: визуальный осмотр, ультразвуковая дефектоскопия, гидростатическое испытание. Мы применяем комплексный подход к контролю качества, включающий как внутренние, так и внешние проверки. Мы строго соблюдаем все нормы и стандарты, включая международные, такие как ASME, DIN, EN. У нас налажена система сертификации продукции, подтверждающая соответствие нашей продукции заявленным характеристикам.

Материалы и технологии: что выбирают современные заводы

Выбор материала – это критически важное решение. От материала зависит прочность, долговечность, коррозионная стойкость фланца. Самые распространенные материалы – углеродистая сталь, нержавеющая сталь, чугун. Но все чаще используются высокопрочные сплавы, сплавы на основе никеля, титановые сплавы. Выбор материала зависит от конкретных условий эксплуатации фланца. Для работы в агрессивных средах выбирают фланцы из специальных сплавов, устойчивых к коррозии. Для работы при высоких температурах используют термостойкие стали и сплавы.

В плане технологий обработки фланцевых колец сейчас популярны различные методы: токарная обработка, фрезеровка, сверление, шлифование, полировка. Для производства фланцев сложной формы используется современное оборудование – CNC-станки с ЧПУ. Использование автоматизированных систем позволяет повысить точность и производительность. Мы активно внедряем новые технологии в наше производство, чтобы повысить качество продукции и снизить затраты.

Реальные кейсы и ошибки

Помню один случай, когда мы сделали фланцы из нержавеющей стали для химического завода. Клиент указал на необходимость высокой коррозионной стойкости. Мы выбрали стандартный материал – AISI 304. Оказалось, что для конкретной химической среды этого недостаточно. Фланцы быстро начали корродировать, что привело к утечке и аварии. Пришлось срочно переделывать фланцы из более стойкого сплава. Этот случай стал для нас важным уроком – необходимо тщательно учитывать все факторы при выборе материала и консультироваться с экспертами.

Еще одна распространенная ошибка – несоблюдение технологических режимов при обработке. Неправильный выбор инструмента, скорость резания, подача могут привести к дефектам поверхности, снижению точности и ухудшению механических свойств фланца. Поэтому необходимо строго следовать рекомендациям производителя оборудования и использовать качественные инструменты. Мы регулярно проводим обучение персонала, чтобы избежать подобных ошибок.

Будущее производства фланцевых колец

Я думаю, что будущее заводов фланцевых колец связано с автоматизацией, цифровизацией и использованием новых материалов. Мы будем все больше использовать роботизированные системы для выполнения рутинных операций. Мы будем внедрять технологии 3D-печати для создания фланцев сложной формы. Мы будем разрабатывать новые материалы с улучшенными характеристиками. И, конечно же, мы будем уделять особое внимание контролю качества и обеспечению безопасности продукции. Постоянное совершенствование технологий и повышение квалификации персонала – это ключ к успеху в этой отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ткань из высокопрочного стекловолокна (S glass)

Ткань из высокопрочного стекловолокна (S glass) -

Тарелка

Тарелка -

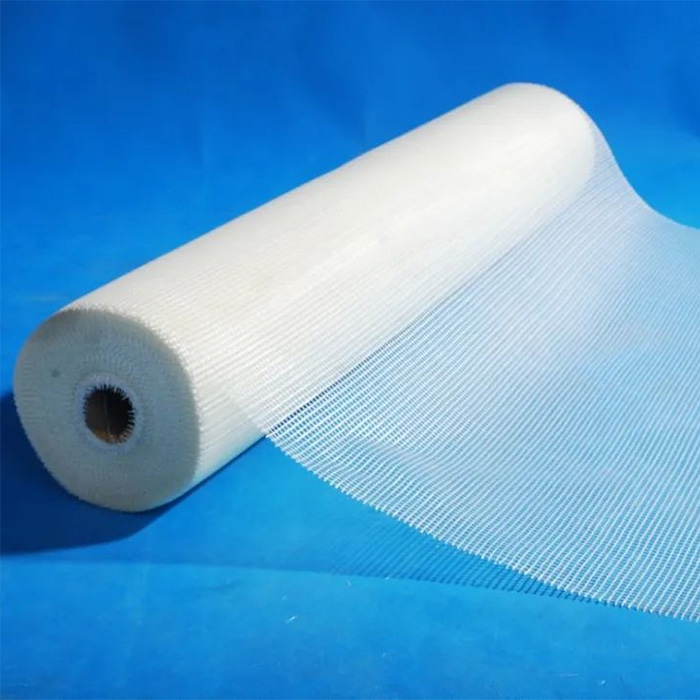

Сетка из стекловолокна AR (ZrO2≥16,7%)

Сетка из стекловолокна AR (ZrO2≥16,7%) -

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов -

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки -

Формовочная лента из фенольного стекловолокна

Формовочная лента из фенольного стекловолокна -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

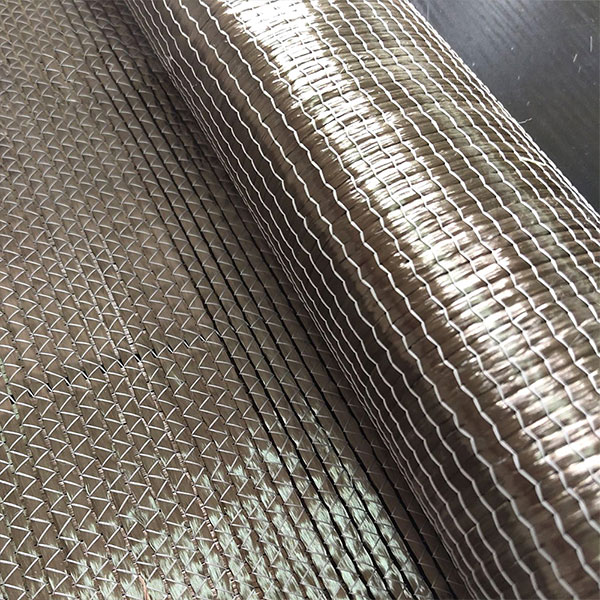

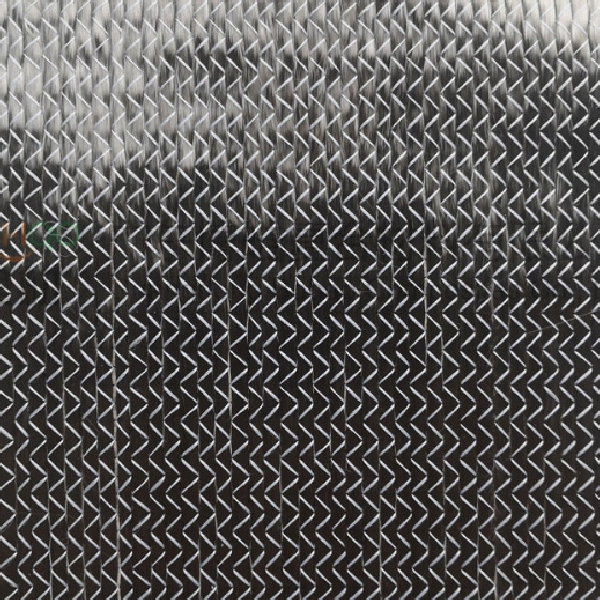

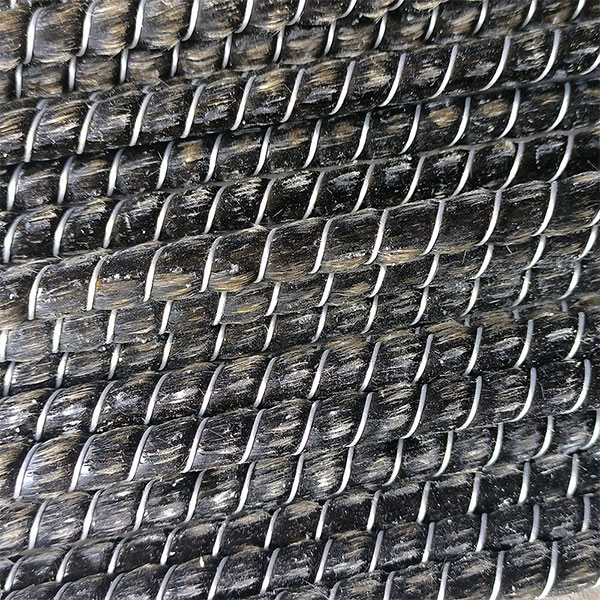

Многоосевая ткань из углеродного волокна

Многоосевая ткань из углеродного волокна -

арматура из базальтового волокна

арматура из базальтового волокна -

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс -

Пэт-полиэфирная пленка

Пэт-полиэфирная пленка -

Стекловолоконная пряжа с высоким содержанием кремнезема

Стекловолоконная пряжа с высоким содержанием кремнезема

Связанный поиск

Связанный поиск- стекловолоконные волокна

- Горячая распродажа gre / стекловолокно армированные пластиковые трубы продвижение поставщиков

- Полипропилен frp редуктор трубы производитель

- Слепой фланец завод

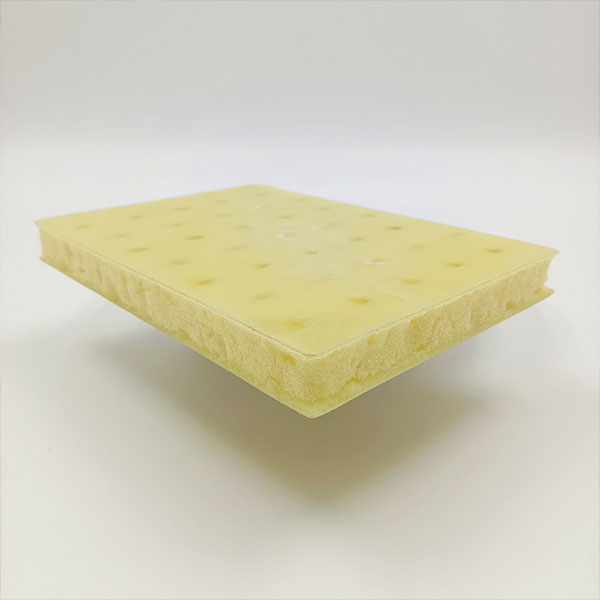

- Материал сердцевины 3D-сетки

- Завод по производству труб и фитингов из стеклопластика

- Изделия из стеклопластика/стеклопластика для соединения труб большого/малого диаметра

- стекловолокнистая ткань 7628

- 38 мм frp решетка завод

- Китай 16,5% стекловолоконной пряжи ZrO2 цена