Изделия из стеклопластика (grp) для композитных труб из стекловолокна

Часто слышу от коллег путаницу в терминах. Люди говорят про 'стеклопластиковые трубы', как будто это один конкретный продукт. Но на самом деле, изделия из стеклопластика (GRP) для композитных стекловолоконных труб – это целый комплекс компонентов, каждый из которых играет свою роль. Я вот думаю, что упрощение до 'трубы' – это упускание важного момента, понимаете? Влияние каждого элемента влияет на долговечность, устойчивость к коррозии, даже на стоимость конечного изделия. Это как с автомобилем – говорят 'автомобиль', а там сотни деталей, каждая из которых важна. Решил поделиться своими наблюдениями, надеюсь, поможет кому-то избежать ошибок.

Что такое GRP в контексте композитных труб?

Начнем с самого главного – что же такое изделия из стеклопластика (GRP) в контексте композитных стекловолоконных труб? Сам по себе стеклопластик – это композиционный материал, где стекловолокно выступает в роли армирующего элемента, а полимерная смола – в роли связующего. И вот, когда мы говорим про трубы, GRP может присутствовать в различных компонентах: от внешнего покрытия и армирующих лент до внутренних слоев, определяющих прочность и эластичность. Важно понимать, что не все трубы изготавливаются исключительно из GRP. Многие используют комбинацию различных материалов, например, стеклопластик в сочетании с полиэтиленом (PEX) или полипропиленом (PP). Соотношение этих материалов, а значит и свойства трубы, напрямую влияют на область применения. Например, для систем горячего водоснабжения требуется высокая термостойкость, а для канализационных – устойчивость к агрессивным средам.

Иногда ошибочно считают, что GRP** – это просто стеклоткань, обмазанная смолой. Это, конечно, упрощение. Современные технологии позволяют создавать многослойные конструкции с различной ориентацией стекловолокна, что обеспечивает оптимальные механические свойства. Например, встречаются трубы, где стекловолокно ориентировано вдоль оси трубы для максимальной прочности на растяжение, а поперек – для обеспечения устойчивости к сжатию. Это все влияет на сопротивление давлению, гибкость, и общую надежность конструкции. Мне вот однажды довелось участвовать в проекте по проектированию трубопровода для химического завода. В этом случае, выбор типа стекловолокна и ориентация волокон были критически важны, поскольку трубы должны были выдерживать экстремальные температуры и воздействие агрессивных химических веществ. Простая стеклоткань здесь явно не подошла бы.

Типы GRP для трубопроводов

Существуют разные типы GRP, применяемые в трубопроводах. Можно выделить, например, углеволокно-армированный полимер (CFRP), который обеспечивает более высокую прочность и жесткость по сравнению со стекловолокном, но и стоит дороже. Также есть различные виды смол – эпоксидные, полиэфирные, винилэфирные – каждая из которых имеет свои преимущества и недостатки. Выбор смолы зависит от требований к химической стойкости, температуре эксплуатации и другим параметрам. С эпоксидными смолами, например, обычно лучше устойчивость к высоким температурам и агрессивным средам, но они могут быть дороже и сложнее в обработке. Винилэфирные смолы, в свою очередь, более экономичны и проще в работе, но имеют более низкую термостойкость.

Основные проблемы и их решения

При работе с композитными стекловолоконными трубами, особенно с использованием изделий из стеклопластика (GRP)**, возникает ряд проблем, которые нужно учитывать. Одной из основных – это проблемы с адгезией между слоями. Если слои плохо скреплены между собой, то это может привести к образованию микротрещин и, в конечном итоге, к разрушению трубы. Решение – тщательная подготовка поверхностей перед нанесением смолы, использование специальных адгезионных грунтов, а также контроль температуры и влажности при отверждении. Мы как-то потратили кучу времени и денег на ремонт трубы, которая развалилась пополам из-за плохой адгезии. Оказалось, что поверхность материала перед нанесением смолы была недостаточно очищена от загрязнений, а грунт был не подходящий. Это дорогостоящий урок.

Еще одна проблема – это усадка полимерной смолы при отверждении. Усадка может привести к образованию напряжений в материале и, как следствие, к деформации трубы. Чтобы минимизировать усадку, нужно правильно подобрать состав смолы и отвердителя, а также контролировать температуру отверждения. Также важно учитывать геометрию трубы и использовать специальные методы компенсации усадки. Мы всегда тщательно рассчитываем деформацию трубы и используем специальные компенсирующие элементы, чтобы избежать проблем.

Контроль качества GRP изделий

Контроль качества изделий из стеклопластика (GRP)** – важный этап производства. Он включает в себя проверку механических свойств, химической стойкости, геометрических размеров и отсутствие дефектов. Для проверки механических свойств используются различные методы испытаний, такие как испытание на растяжение, сжатие, изгиб и ударную вязкость. Для проверки химической стойкости трубы подвергается воздействию различных химических веществ, а затем оценивается степень деформации и разрушения. Геометрические размеры трубы проверяются с помощью контрольно-измерительного оборудования. Мы в нашей лаборатории используем различные методы контроля качества, включая неразрушающий контроль (НК), такой как ультразвуковая дефектоскопия и рентгеновский контроль.

Примеры применения и потенциальные ошибки

Композитные стекловолоконные трубы** на основе изделий из стеклопластика (GRP)** находят широкое применение в различных отраслях промышленности: водоснабжение, канализация, химическая промышленность, нефтегазовая промышленность и другие. Они особенно ценятся за высокую коррозионную стойкость, легкий вес и простоту монтажа. Например, трубы из стеклопластика часто используются для транспортировки агрессивных химических веществ, где металлические трубы быстро корродируют. Также они подходят для использования в условиях сейсмической активности, поскольку обладают высокой гибкостью и устойчивостью к деформациям.

Помню, были случаи, когда при выборе изделий из стеклопластика (GRP)** для определенных задач допускали ошибки. Например, пытались использовать трубы, не соответствующие требованиям по давлению, или не учитывали температурный режим эксплуатации. В результате, трубы выходили из строя с минимальным сроком службы. Еще одна распространенная ошибка – неправильный монтаж. Монтаж композитных стекловолоконных труб** требует специальных знаний и навыков, иначе можно повредить трубы и снизить их срок службы. Мы стараемся обучать наших монтажников и предоставлять им все необходимые рекомендации по монтажу.

Перспективы развития

Технологии производства изделий из стеклопластика (GRP)** постоянно развиваются. Появляются новые материалы, методы обработки и конструкции, которые позволяют улучшать свойства труб и расширять область их применения. Например, разрабатываются новые виды смол с повышенной термостойкостью и химической стойкостью, а также методы создания труб с более сложной геометрией. Также развиваются технологии автоматизированного производства, что позволяет снижать стоимость труб и повышать их качество.

В настоящее время активно изучаются возможности использования композитных стекловолоконных труб** для решения задач в области энергетики, например, для транспортировки теплоносителя в системах централизованного теплоснабжения. А также разрабатываются новые конструкции труб для использования в морских условиях, где требуется высокая устойчивость к коррозии и механическим повреждениям. Мы постоянно следим за новыми тенденциями в отрасли и стараемся внедрять передовые технологии в нашу производственную деятельность. Если вам нужна консультация по выбору изделий из стеклопластика (GRP)** для вашего проекта, обращайтесь, мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ткань из кварцевого волокна

Ткань из кварцевого волокна -

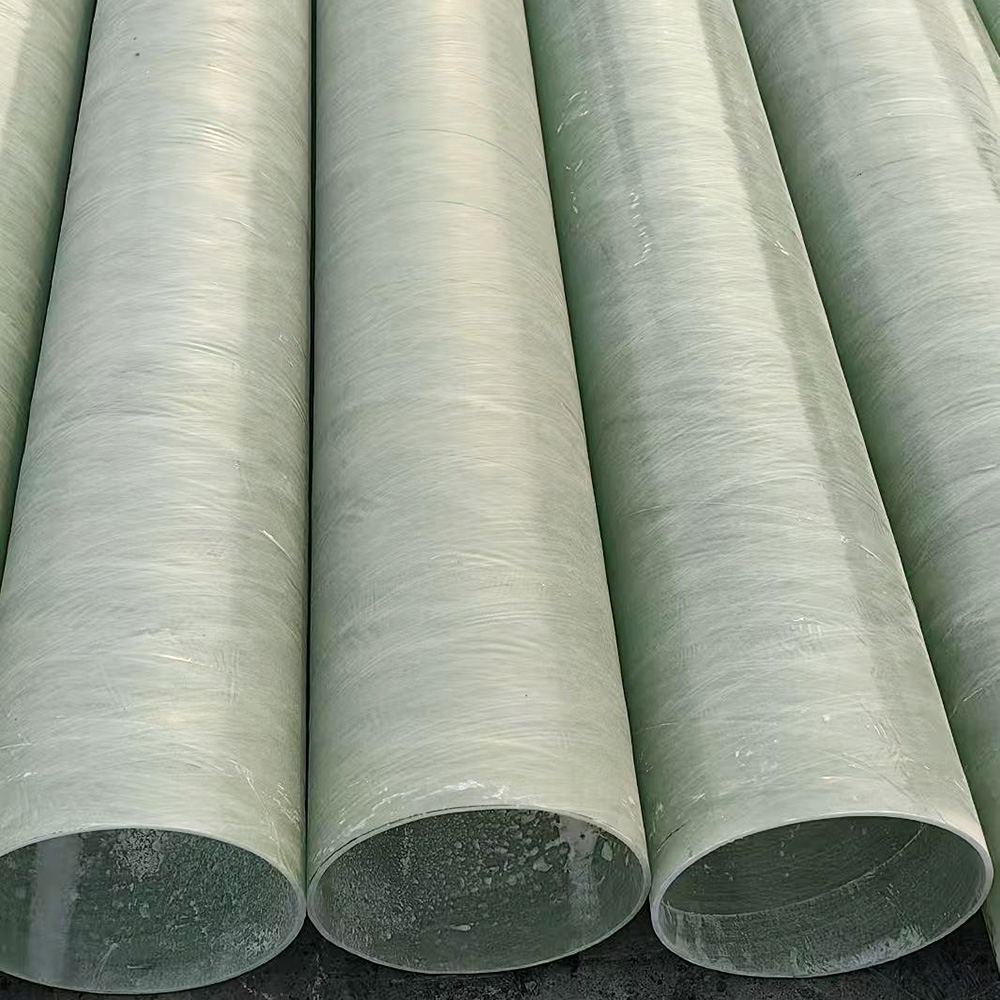

Технологическая труба для намотки армированного стекловолокном пластика (FRP)

Технологическая труба для намотки армированного стекловолокном пластика (FRP) -

Гидрофобный осажденный диоксид кремния

Гидрофобный осажденный диоксид кремния -

Формовочный материал (пресс-материал) DSV 20 BH4300-5

Формовочный материал (пресс-материал) DSV 20 BH4300-5 -

Войлок из активированного углеродного волокна

Войлок из активированного углеродного волокна -

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

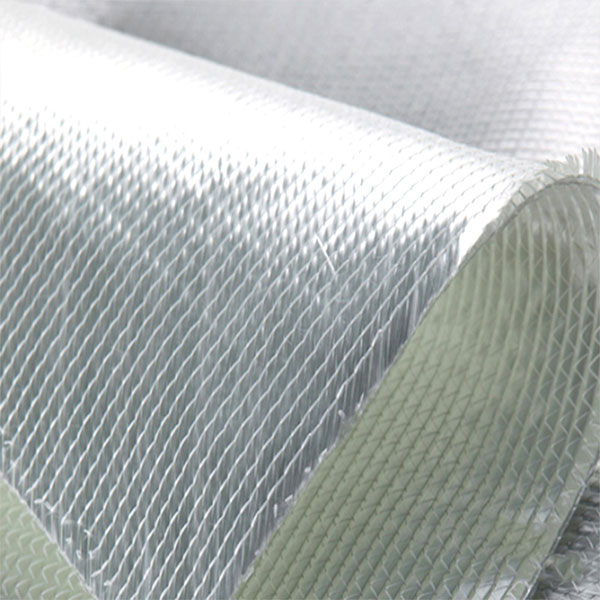

Матои нахи шишагии бисермоҳа

Матои нахи шишагии бисермоҳа -

Базальт измельченный

Базальт измельченный -

Коврик для игл из стекловолокна

Коврик для игл из стекловолокна -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения -

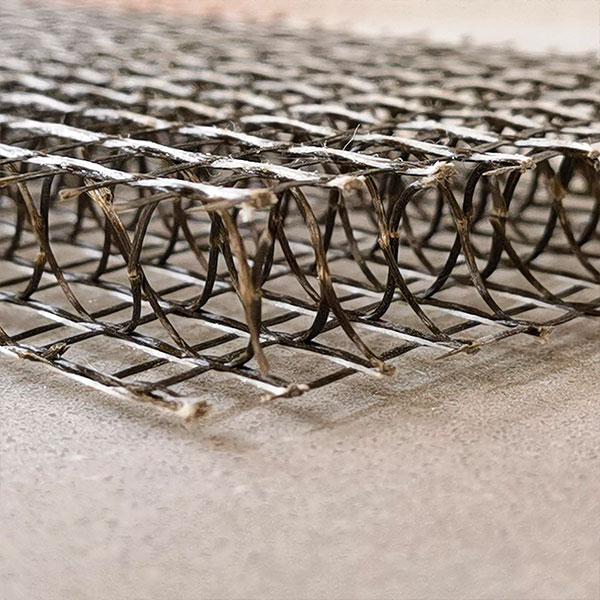

Трехмерная сетка из стекловолокна

Трехмерная сетка из стекловолокна -

Базальтовое волокно 3D сетка

Базальтовое волокно 3D сетка

Связанный поиск

Связанный поиск- стекловолокна

- мат из стекловолоконной ткани

- Стекловолокно Китай

- Измельченный с высоким содержанием кремнезема

- ткань из стекловолоконной смолы

- Frp фитинги редукционный тройник цена

- Стеклопластиковые трубы фитинг фланец цена

- Изделия для редукционных труб из стеклопластика и армированного стекловолокном пластика

- Цена фитингов для стеклопластиковых труб

- jushi 558 стекловолокно рубленые пряди для тормозов штапельное волокно