Изделия из стеклопластиковых труб с коленом (frp)

Изделия из стеклопластиковых труб с коленом – это, на мой взгляд, тема, которая часто вызывает неверные представления. Многие считают, что это панацея от коррозии и высокая стоимость – однозначный показатель превосходства. Но реальность, как всегда, сложнее. Ранее я часто сталкивался с ситуациями, когда заказчики выбирали именно фRP из-за восприятия его как 'беспроигрышного варианта', не учитывая нюансов монтажа, эксплуатации и, что немаловажно, квалификации специалистов, которые этим занимаются. Попробую поделиться своим опытом, не претендуя на абсолютную истину, а просто высказать свои наблюдения, основанные на многолетней работе.

Что такое фRP-трубы с муфтами и для чего они нужны?

Прежде чем углубляться в детали, стоит кратко напомнить, что такое фRP-трубы с муфтами. Это композитные трубы, изготовленные из стеклопластика, обладающие высокой прочностью, устойчивостью к коррозии и химическим веществам. Муфты позволяют удобно соединять эти секции между собой, формируя единую систему. Их применение, как правило, оправдано в условиях агрессивной среды – в химической промышленности, водоподготовке, очистных сооружениях, в морских и других сложных проектах. Основная задача – замена металлических труб, подверженных разрушению из-за коррозии. И, безусловно, это актуально в наших реалиях, особенно когда речь идет о долгосрочных инвестициях.

Одним из ключевых преимуществ является отсутствие необходимости в антикоррозионной обработке, что значительно снижает эксплуатационные расходы. Однако стоит понимать, что фRP не абсолютно не подвержен воздействию окружающей среды, особенно при неправильном выборе материала или условиях эксплуатации. Это важно учитывать при проектировании и монтаже, чтобы избежать нежелательных последствий. Иначе, даже самые надежные трубы могут выйти из строя.

Важность правильного проектирования и выбора материала

Недостаточно просто купить фRP-трубы с коленом. Необходимо тщательно продумать проект, учитывая все факторы – давление, температуру, химический состав среды, возможное механическое воздействие. Часто встречается ситуация, когда заказчик выбирает трубу с минимальными характеристиками, чтобы сэкономить, а потом сталкивается с проблемами в эксплуатации. Это, конечно, ведет к дополнительным затратам на ремонт и замену.

При выборе материала важно обращать внимание на его состав, особенно на тип смолы и стекловолокна. Разные композитные материалы обладают разными характеристиками и пригодны для разных условий эксплуатации. Например, для агрессивных сред лучше выбирать трубы с повышенной химической стойкостью. Иногда, самые экономичные варианты могут оказаться не самым выгодным решением в долгосрочной перспективе, учитывая необходимость в регулярном обслуживании и ремонте.

Проблемы монтажа фRP-труб

Монтаж фRP-труб с муфтами требует специальных навыков и оборудования. Нельзя просто взять и соединить трубы как обычные металлические. Необходимо соблюдать определенные технологии и использовать специальные клеи и герметики. Частая проблема – неправильная подготовка поверхности, что приводит к плохому сцеплению между трубами и муфтами. Это может привести к утечкам и снижению прочности системы.

Кроме того, важно правильно выдерживать температурный режим при монтаже и отверждении клея. В противном случае, трубы могут деформироваться или потерять свои свойства. Многие монтажные бригады, к сожалению, не имеют достаточного опыта работы с фRP-трубами, что приводит к некачественному монтажу. Это, в свою очередь, может привести к серьезным проблемам в будущем. Поэтому, выбор надежного подрядчика – это важный фактор.

Реальный пример из практики: установка в химическом цехе

Недавно мы участвовали в проекте по замене металлических труб в химическом цехе на фRP-трубы с коленом. Предыдущая система постоянно ржавела, что приводило к утечкам и остановке производства. После установки фRP-труб ситуация значительно улучшилась. Коррозии не наблюдается, а трубы выдерживают высокие температуры и давление. Однако, в процессе монтажа возникла проблема с герметичностью муфт. Оказалось, что была использована неподходящая смазка, что повлияло на качество адгезии. Пришлось переделывать несколько секций, что увеличило затраты на монтаж. Этот случай показал, что даже при использовании надежного материала, важно соблюдать все технологические требования.

Перспективы развития технологии

Технология производства фRP-труб с коленом постоянно развивается. Появляются новые материалы, улучшаются методы соединения и увеличивается срок службы изделий. В частности, сейчас активно разрабатываются трубы с повышенной устойчивостью к ультрафиолетовому излучению и механическим воздействиям. Это открывает новые возможности для их применения в различных отраслях. China Beihai Glass Fiber Co., Ltd., к примеру, активно работает над совершенствованием своих продуктов и расширением ассортимента.

Мы видим тенденцию к увеличению спроса на фRP-трубы, что связано с ростом цен на металл и необходимостью обеспечения долговечности и надежности инфраструктуры. Поэтому, технологии производства и применения фRP-трубы с коленом будут развиваться и совершенствоваться. Важно следить за этими изменениями и использовать самые современные решения, чтобы получить максимальную отдачу от инвестиций.

Влияние условий эксплуатации на срок службы фRP-труб

Не стоит забывать и об условиях эксплуатации. Даже самые современные фRP-трубы с коленом могут выйти из строя, если они подвергаются воздействию экстремальных температур, сильных механических нагрузок или агрессивных химических веществ. Важно учитывать эти факторы при проектировании и монтаже системы. Также, регулярно проводить осмотр и техническое обслуживание для своевременного выявления и устранения возможных проблем. Это позволит продлить срок службы труб и избежать серьезных аварий.

Сравнение с другими материалами: плюсы и минусы

В сравнении с другими материалами, такими как полипропиленовые или полиэтиленовые трубы, фRP обладает большей прочностью и устойчивостью к высоким температурам. Однако, они дороже и требуют более квалифицированного монтажа. Полипропиленовые трубы менее устойчивы к высоким температурам, а полиэтиленовые – к механическим повреждениям. Выбор материала зависит от конкретных условий эксплуатации и бюджета проекта. Для многих применений фRP-трубы с коленом оказываются наиболее оптимальным решением, несмотря на их более высокую стоимость.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Базальтовая георешетка

Базальтовая георешетка -

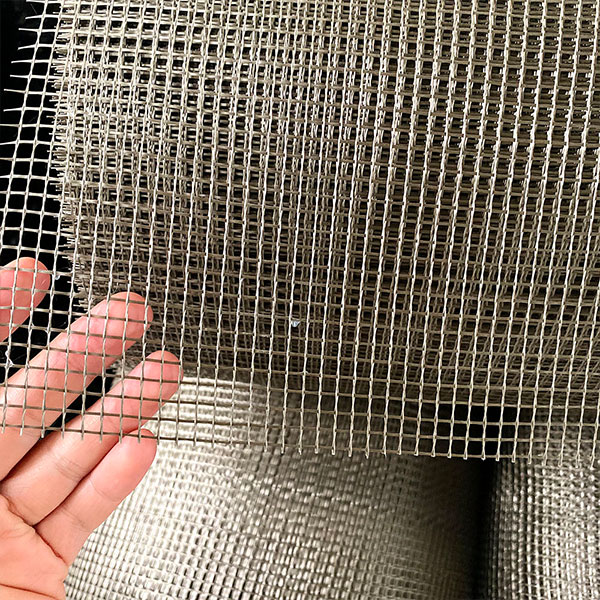

Трехмерная сетка из стекловолокна

Трехмерная сетка из стекловолокна -

Базальтовый ровинг прямого некручения (термопластичный)

Базальтовый ровинг прямого некручения (термопластичный) -

Углеродное волокно шлифовальный порошок

Углеродное волокно шлифовальный порошок -

Прямое ровингование базальтового волокна (термореактивное)

Прямое ровингование базальтового волокна (термореактивное) -

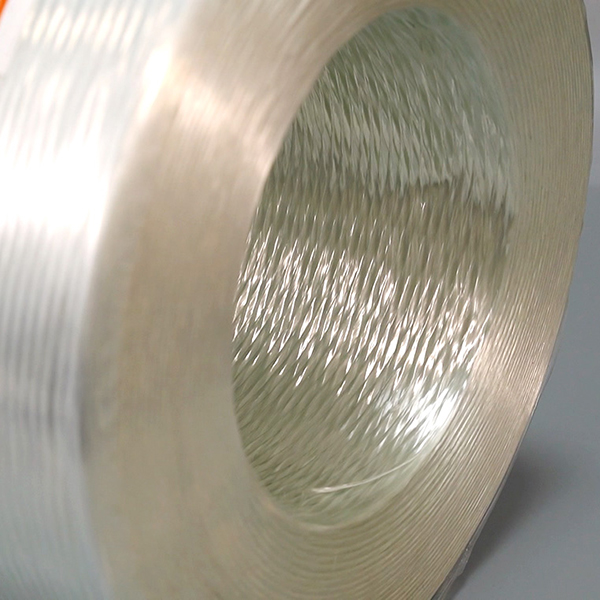

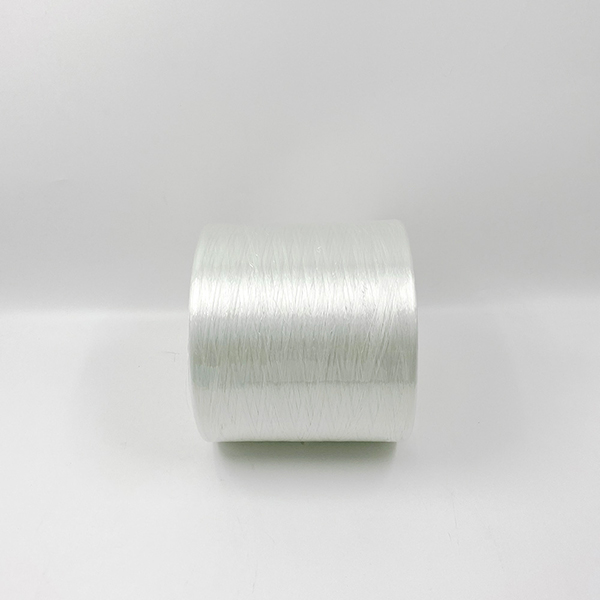

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

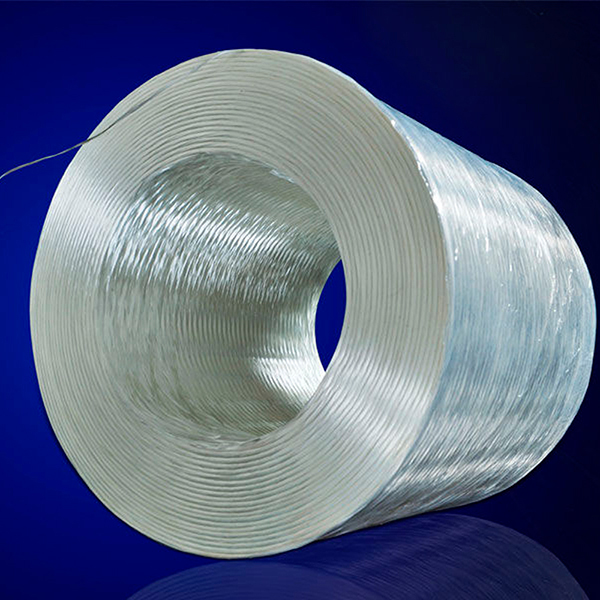

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки -

Полая стеклянная микросфера

Полая стеклянная микросфера -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа -

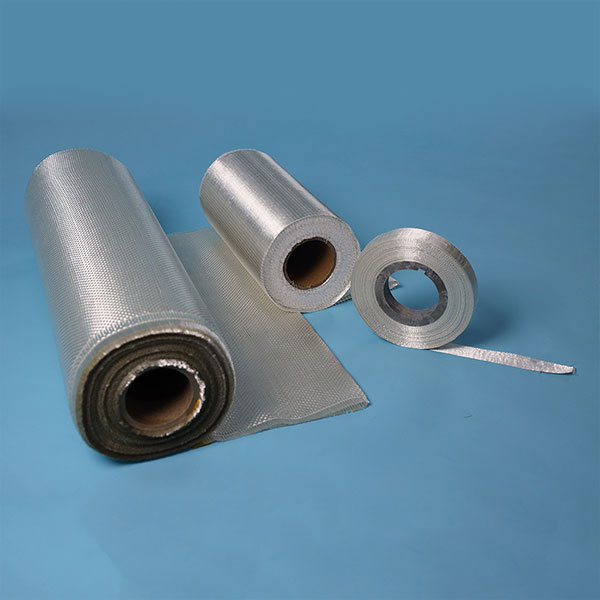

Комбинированный коврик с прошивкой из стекловолокна

Комбинированный коврик с прошивкой из стекловолокна -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичного препрега

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичного препрега

Связанный поиск

Связанный поиск- Трубы и фитинги из армированного стекловолокном пластика цена

- Пластик стекловолокно стеклопластик сетка стеклопластиковая решетка формованные стеклопластиковые решетки продукты

- Гидравлический клапан управления объемом воздуха производитель

- Односторонняя ткань из углеродного волокна

- Стеклянный порошок используется для армирования нейлона PA

- тканый ровинг малайзия

- Труба FRP / GRP / RTRP по хорошей цене

- Frp решетка дренажный выход цена

- Гидравлический регулятор расхода воздуха

- Китай краткий Рубленый шелк-сырец Поставщик