Изделия соединительной арматуры из стеклопластика

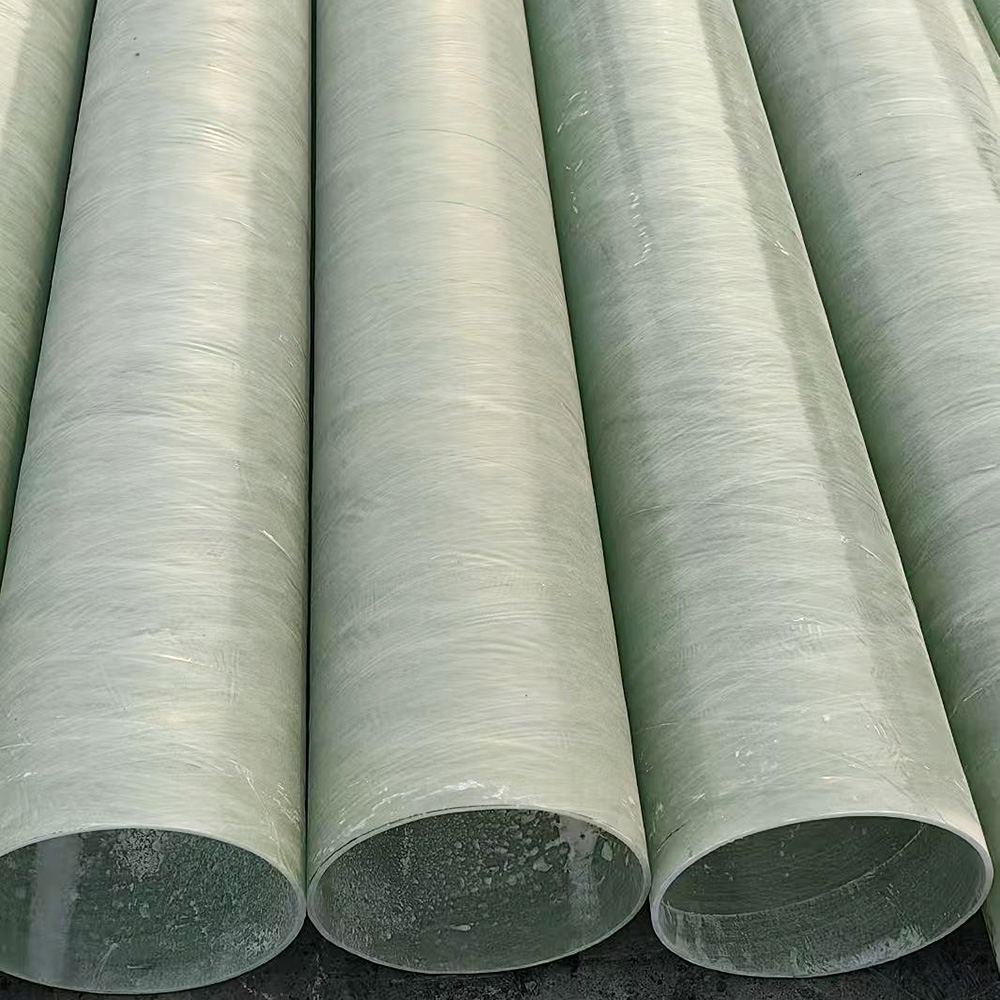

Изделия соединительной арматуры из стеклопластика – это тема, с которой я сталкиваюсь все чаще в последнее время. Многие считают, что это панацея от коррозии, альтернатива металлу. И в целом, это верно, но на практике не всегда так просто. Часто встречается неверное представление о беспроблемном внедрении, особенно в сложных эксплуатационных условиях. Мой опыт показывает, что для успешного применения этих изделий необходимо учитывать целый ряд факторов, от марки стеклопластика до особенностей соединения с другими элементами конструкции. Попробую поделиться некоторыми мыслями, основанными на практическом опыте работы с этим материалом – как удачным, так и не очень.

Почему стеклопластик становится все более популярным?

В первую очередь, конечно, стоит говорить о стойкости к коррозии. Это, безусловно, ключевое преимущество. Особенно это актуально для промышленных объектов, расположенных в агрессивных средах – морские сооружения, химические заводы, очистные сооружения. Замена стальной арматуры на стеклопластиковые соединения позволяет значительно снизить затраты на обслуживание и ремонт, а также увеличить срок службы конструкций. Но, помимо коррозионной стойкости, важными факторами являются также легкость материала, его прочность и возможность изготовления деталей сложной формы.

Однако стоит сразу отбросить иллюзии. Стеклопластик – это не универсальное решение. Некоторые виды стеклопластиковых соединений не обладают достаточной ударной вязкостью, что делает их непригодными для эксплуатации в условиях возможных механических воздействий. И, конечно, необходимо учитывать температурный режим эксплуатации – при высоких температурах стеклопластик может терять свои свойства, а это, в свою очередь, может привести к разрушению конструкции.

Важность правильного выбора материала

Выбор марки стеклопластика – это задача, требующая серьезного подхода. Существует множество различных типов стеклопластиков, каждый из которых обладает своими характеристиками. Для арматуры, работающей в агрессивных средах, рекомендуется использовать стеклопластики с высоким содержанием фтора. Для конструкций, подверженных ударным нагрузкам, необходимы стеклопластики с высокой ударной вязкостью. Необходимо тщательно изучать технические характеристики материала и выбирать его, исходя из конкретных условий эксплуатации. Например, я однажды столкнулся с ситуацией, когда заказчик выбрал не тот тип стеклопластиковой арматуры для водоочистного сооружения. Через несколько месяцев эксплуатации в воде, содержащей хлор, арматура начала деформироваться. Пришлось заменять ее на более устойчивый к коррозии тип.

Особенности монтажа и соединения

Монтаж стеклопластиковых соединений имеет свои особенности, которые необходимо учитывать. В первую очередь, важно обеспечить плотное прилегание соединяемых элементов, чтобы избежать попадания влаги внутрь конструкции. Для этого используются специальные герметики и уплотнители. Также необходимо учитывать термическое расширение стеклопластика, которое может привести к появлению напряжения в соединении. Правильный выбор крепежных элементов и методов соединения – это залог долговечности и надежности конструкции.

Один из распространенных вопросов, с которым сталкиваются при монтаже – как правильно соединять стеклопластиковые элементы между собой. Существует несколько способов соединения, включая сварку, клепание и использование специальных соединительных элементов. Выбор метода соединения зависит от конструкции детали, требуемой прочности и эксплуатационных условий. Я часто рекомендую использование специальных болтовых соединений с резиновыми уплотнителями. Они обеспечивают надежное соединение и позволяют компенсировать небольшие смещения элементов.

Проблемы с адгезией

Адгезия – еще одна важная проблема при использовании стеклопластиковых соединений. Стеклопластик не всегда хорошо адгезирует с другими материалами, такими как металл и бетон. Для улучшения адгезии необходимо использовать специальные грунтовки и адгезионные праймеры. Необходимо также тщательно очистить поверхность перед нанесением грунтовки. Иногда, особенно при работе с металлом, требуется применение специальных методов подготовки поверхности, таких как пескоструйная обработка.

Наши наблюдения и опыт

За время работы с стеклопластиковыми изделиями я пришел к выводу, что важно не только выбирать качественный материал, но и правильно проектировать конструкцию. Необходимо учитывать все факторы, которые могут повлиять на эксплуатационные характеристики стеклопластиковых соединений – температуру, влажность, механические нагрузки, воздействие агрессивных сред. Важно также проводить регулярный контроль состояния конструкции, чтобы своевременно выявить и устранить возможные дефекты.

Мы в ООО Китай Бейхай Стекловолокно (https://www.fiberglassfiber.ru/) постоянно работаем над улучшением качества наших изделий и расширением ассортимента. Мы предлагаем широкий выбор стеклопластиковых соединений для различных отраслей промышленности. Наша команда готова предоставить консультации по выбору материала и методов монтажа. Нам важно, чтобы наши клиенты были довольны качеством наших изделий и могли уверенно использовать их в своих проектах.

Иногда, конечно, случаются и неудачные попытки. Недавно у нас был заказ на изготовление стеклопластиковых соединений для промышленного оборудования, работающего при высоких температурах. Мы использовали стеклопластик, который не был предназначен для таких условий. В результате, через несколько месяцев эксплуатации, соединения начали деформироваться и разрушаться. Это был болезненный опыт, но он научил нас быть более внимательными к требованиям заказчика и выбирать материалы, соответствующие условиям эксплуатации.

Перспективы развития

Интересно наблюдать за развитием технологий в области стеклопластика. Сейчас активно разрабатываются новые марки стеклопластиков с улучшенными характеристиками – с повышенной ударной вязкостью, термостойкостью и устойчивостью к коррозии. Также разрабатываются новые методы соединения стеклопластиковых элементов, которые позволяют создавать более прочные и надежные конструкции. Я уверен, что в будущем стеклопластиковые соединения будут играть все более важную роль в строительстве и промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

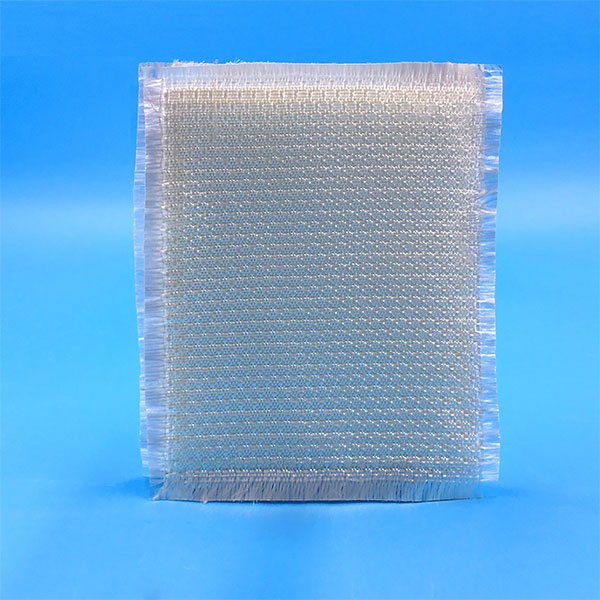

Утечка RTM из фетрового сэндвич-войлока

Утечка RTM из фетрового сэндвич-войлока -

коврик с сердечником из стекловолокна

коврик с сердечником из стекловолокна -

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна -

Гидрофобный дымящийся диоксид кремния

Гидрофобный дымящийся диоксид кремния -

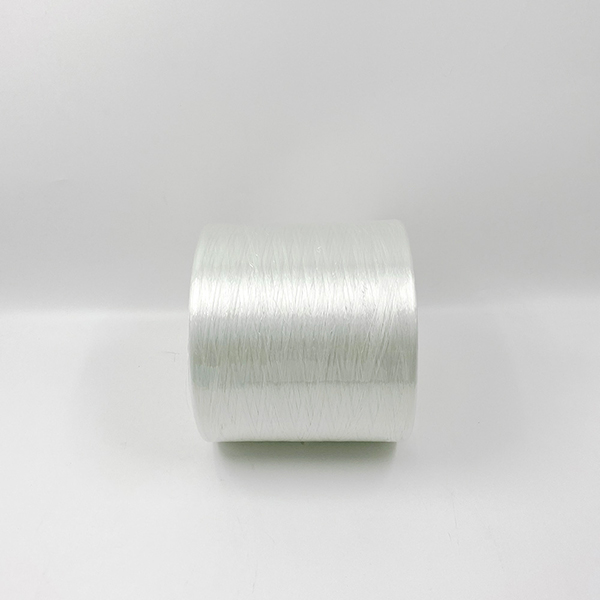

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа -

Ткань с покрытием из ПТФЭ

Ткань с покрытием из ПТФЭ -

Стекловолокно рубленая нить мат

Стекловолокно рубленая нить мат -

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T -

Высокая кварцевого стекловолокна рубленой нити

Высокая кварцевого стекловолокна рубленой нити -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс -

Пэт-полиэфирная пленка

Пэт-полиэфирная пленка -

Раскрученный ровинг из стекловолокна для намотки

Раскрученный ровинг из стекловолокна для намотки

Связанный поиск

Связанный поиск- Поставщики дренажных решеток

- рулон стеклоткани из стекловолокна

- бетонные волокна

- Стеклопластиковые технологические трубы

- Решетка из стекловолокна FRP

- Демпферный клапан для ОВКВ

- Поставщики решеток из формованного стекловолокна

- 160 г стекловолокно рубленый коврик

- Легкая решетка цена

- Трубы и фитинги из стеклопластика (FRP)