Износостойкий стеклопластиковый фланец FRP

Фланцы из стеклопластика (FRP) – тема, которая сейчас активно обсуждается. Часто встречаю недопонимание: многие думают, что это панацея от всех проблем с коррозией, что заменяет собой чугун, сталь, и все как одно. Ну, это не совсем так. Да, **FRP фланцы** обладают отличной стойкостью, но есть нюансы. Важно понимать, что это не универсальное решение, и правильный выбор материала и конструкции – залог долговечности и надежности.

Что такое FRP фланцы и почему они набирают популярность?

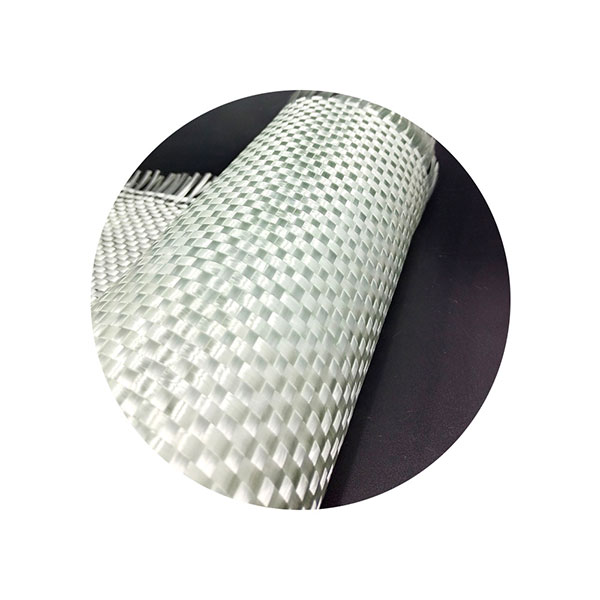

Вкратце, FRP фланцы – это детали, изготовленные из стеклопластиковых композитов. Они сочетают в себе прочность стекловолокна и легкость полимерной матрицы. Их популярность объясняется несколькими факторами: высокая коррозионная стойкость, низкий вес, простота монтажа и относительно невысокая стоимость по сравнению с некоторыми другими материалами. Особенно ценно это в агрессивных средах – химическая промышленность, водоочистка, нефтегазовая отрасль. Разумеется, в последнее время и строительство, и судостроение активно переходят на них.

Принцип работы, конечно, известен – стекловолокно обеспечивает механическую прочность, а полимерная матрица – связывает волокна вместе и защищает их от повреждений. Важно выбрать подходящую матрицу – эпоксидную, полиэфирную, винилэфирную. От этого напрямую зависит устойчивость фланца к различным химическим веществам и температурам. И тут сразу возникают вопросы: какой именно полимер подойдет для конкретных условий эксплуатации? И как учесть влияние нагрузки при проектировании?

Например, в одном проекте мы столкнулись с проблемой использования фланца в резервуаре для кислотной воды. Выбранный изначально полиэфирный фланц начал деформироваться и разрушаться уже через несколько месяцев. Оказалось, что полиэфир не выдерживал постоянного воздействия кислотной среды. Пришлось перерабатывать всю конструкцию, заменив его на фланц из эпоксидной смолы с усиленным стекловолокном. Это хороший пример, как важно учитывать специфику рабочей среды и не экономить на качестве материалов. Конечно, из этого можно сделать вывод, что все полиэфирные фланцы плохи – это не так, просто нужно подбирать подходящий тип.

Основные типы и характеристики FRP фланцев

Существует несколько основных типов FRP фланцев: сплошные, с отверстиями, с резьбой. Каждый тип имеет свои преимущества и недостатки. Сплошные фланцы обеспечивают максимальную прочность, но они тяжелее. Фланцы с отверстиями легче, но они менее прочные. Фланцы с резьбой удобны для монтажа, но они могут быть более подвержены коррозии в резьбовых соединениях, если не использовать соответствующие уплотнители. Выбор типа фланца зависит от конкретных требований проекта.

Еще один важный параметр – это класс нагрузки. FRP фланцы классифицируются по классу нагрузки, который определяет их способность выдерживать определенные нагрузки. Например, фланцы класса нагрузки D40 могут выдерживать нагрузки до 40 МПа, а фланцы класса нагрузки D80 – до 80 МПа. Важно выбрать фланц с классом нагрузки, соответствующим требованиям проекта. Мы часто видим, как заказчики выбирают фланцы с избыточной прочностью, что, конечно, не только увеличивает стоимость, но и создает ненужный вес.

Рассчитывать нагрузки – это всегда компромисс между надежностью и стоимостью. Здесь, конечно, помогают специализированные программы и инженерные расчеты. Но даже при наличии расчетов важно учитывать факторы, которые трудно quantify, например, вибрации и удары, которые могут возникать в процессе эксплуатации. Мы используем програмное обеспечение для моделирования напряжений, чтобы убедиться, что выбранный фланц выдержит все нагрузки и не деформируется.

Процесс производства FRP фланцев

Процесс производства FRP фланцев довольно сложный и требует специального оборудования. Он включает в себя несколько этапов: подготовку стекловолокна, смешивание полимерной матрицы, формирование фланца, отверждение. Наиболее распространенным методом формования является метод прессования. В этом методе стекловолокно и полимерная матрица помещаются в форму и подвергаются воздействию давления и температуры. В результате получается готовый фланц.

Важный этап – контроль качества. На каждом этапе производства проводится контроль качества, чтобы убедиться, что фланц соответствует требованиям. В частности, проверяются прочность, жесткость, коррозионная стойкость. Мы всегда проводим испытания на коррозионную стойкость в вытяжном шкафу с соответствующим агрессивным веществом. Это позволяет нам убедиться, что фланцы выдержат все условия эксплуатации. Конечно, бывают ситуации, когда брак все же встречается, но это скорее исключение, чем правило, особенно при работе с проверенными поставщиками сырья.

Кроме прессования, есть и другие методы формования – например, метод выдувного формования, который используется для изготовления фланцев сложной формы. Но прессование остается наиболее распространенным и экономичным методом.

Применение FRP фланцев в различных отраслях

FRP фланцы широко используются в различных отраслях промышленности: химической, нефтегазовой, водоочистки, пищевой, строительстве, судостроении. Их используют для соединения труб, резервуаров, насосов, клапанов и другого оборудования. Благодаря своей коррозионной стойкости, FRP фланцы идеально подходят для использования в агрессивных средах. К примеру, в химической промышленности они используются для соединения трубопроводов, транспортирующих кислоты, щелочи и другие агрессивные вещества. В водоочистке они используются для соединения труб, транспортирующих воду, содержащую хлор, соли и другие загрязнения. А в нефтегазовой отрасли они используются для соединения трубопроводов, транспортирующих нефть и газ, содержащие серу, кислород и другие примеси. Недавно мы поставляли **FRP фланцы** для одного завода по производству удобрений – там их использовали в системе водоподготовки. Обещали, что откажут от стальных фланцев полностью.

Одним из перспективных направлений является использование FRP фланцев в морском судостроении. Они легче стали и обладают высокой коррозионной стойкостью к морской воде. Кроме того, их использование позволяет снизить вес судна, что приводит к снижению расхода топлива.

В настоящее время активно развивается направление использования FRP фланцев в строительстве. Они используются для соединения труб систем отопления, водоснабжения и канализации. Их легко монтировать и они не подвержены коррозии, что позволяет продлить срок службы систем.

Возможные проблемы и пути их решения

Несмотря на все преимущества, использование FRP фланцев не лишено проблем. Одна из основных проблем – это чувствительность к ультрафиолетовому излучению. При длительном воздействии ультрафиолета полимерная матрица может разрушаться. Для решения этой проблемы используются специальные добавки, повышающие устойчивость к ультрафиолету, или покрытий, защищающие фланцы от ультрафиолета. Другая проблема – это возможность появления трещин при механических воздействиях. Для решения этой проблемы используются фланцы с усиленным стекловолокном или специальные покрытия, повышающие ударную вязкость. И, конечно, правильный выбор материала и конструкции фланца – залог долговечности и надежности. Иначе, как мы уже убедились, результат может быть печальным.

Также часто встречается проблема с неправильным подбором уплотнительных материалов. При использовании FRP фланцев необходимо использовать уплотнительные материалы, устойчивые к воздействию агрессивных сред.

Регулярный осмотр и техническое обслуживание – обязательное условие для обеспечения долговечности FRP фланцев. Нужно следить за состоянием поверхности, устранять трещины и повреждения. И не забывать о правильной эксплуатации – соблюдать рекомендованные рабочие температуры и давления.

Заключение

Фланцы из стеклопластика (FRP) – это

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Базальтовый ровинг прямого некручения (термопластичный)

Базальтовый ровинг прямого некручения (термопластичный) -

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

FRP Фланцевый

FRP Фланцевый -

Коврик для игл из стекловолокна

Коврик для игл из стекловолокна -

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса -

Базальт измельченный

Базальт измельченный -

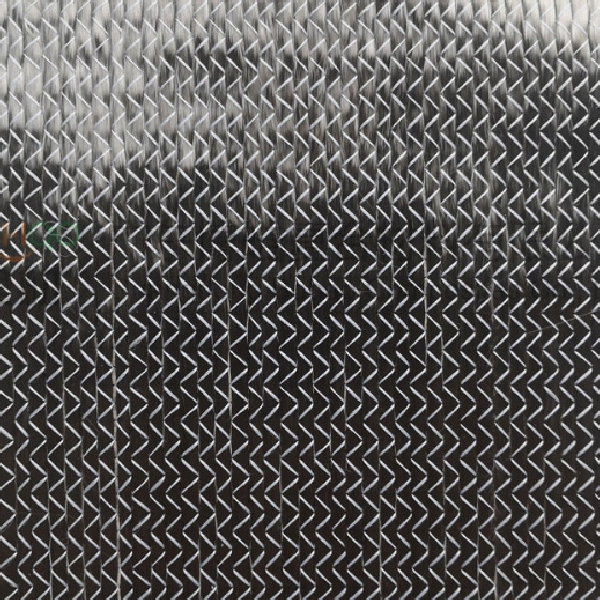

Многоосевая ткань из углеродного волокна

Многоосевая ткань из углеродного волокна -

Стекловолокно плоское

Стекловолокно плоское -

FRP Амортизаторы

FRP Амортизаторы -

Сэндвич-панели из стекловолокна

Сэндвич-панели из стекловолокна -

Трехмерная сетка из стекловолокна

Трехмерная сетка из стекловолокна -

Базальтовая крученая пряжа

Базальтовая крученая пряжа

Связанный поиск

Связанный поиск- Китай фабрика ECR стекломат стекловолокна рубленый Strand Mat

- стекло для гипсокартона

- стекловолокно 7628

- целлюлозное волокно для асфальта

- стекловолоконный ровинг для стекловолоконного ровинга

- металлическая арматура

- Китай Раскрученный ровинг для SMC продукт

- Толщина решетки из армированного стекловолокном пластика (frp)

- композиты из углеродного волокна

- Домашние зарядные станции EV