Кованые фланцевые изделия

На рынке промышленных соединений, особенно в областях, требующих высокой надежности и устойчивости к агрессивным средам, кованые фланцевые изделия занимают особое место. Часто при обсуждении этого класса продукции, возникают упрощения, приводимые к неверному выбору материалов и конструкций. Я не буду вдаваться в теоретические рассуждения о преимуществах ковки – это очевидно. Меня интересует практический аспект, тот опыт, который приходит с годами работы. Что действительно важно при выборе и применении, какие ошибки совершают чаще всего, и какие альтернативы существуют, когда ковка – не самый оптимальный вариант?

Почему ковка так ценится?

Первое, что приходит в голову – это прочность. Ковка позволяет создавать изделия с высокой плотностью структуры, что обеспечивает им исключительную стойкость к механическим нагрузкам, особенно при высоких температурах и давлении. Конечно, современное литье часто обладает неплохими характеристиками, но в критических ситуациях, когда от надежности каждого соединения зависит безопасность, ковка выигрывает.

Я часто сталкивался с ситуациями, когда кованые фланцевые изделия выбирали для применений в химической промышленности, нефтегазовом секторе, в строительстве реакторов – местах, где вероятность разрушения соединения неприемлема. Например, несколько лет назад мы участвовали в проекте по модернизации нефтеперерабатывающего завода. Требования к фланцам были экстремальными: высокая температура, агрессивные углеводороды, значительные пульсации давления. Литье просто не выдержало бы нагрузки, тогда как кованые фланцы, выполненные из специальной закаленной стали, прослужили без единого износа более десяти лет.

Но стоит понимать, что ковка – это не панацея. Это более сложный и дорогостоящий процесс, требующий квалифицированного производства и контроля качества. Иногда, более современный метод обработки металла может предложить сопоставимые или даже лучшие характеристики при значительно меньшей стоимости.

Проблемы и подводные камни

Самая распространенная проблема, с которой сталкиваюсь, – это недостаточный контроль качества при производстве. Некачественная ковка может иметь множество дефектов: трещины, включения, неоднородность структуры. И таких ошибок хватает. Как мы однажды обнаружили, поставляемые фланцы имели скрытые трещины в зоне соединения, которые не были выявлены при визуальном осмотре. Это привело к серьезным последствиям – аварийной остановке производства и дорогостоящему ремонту.

Другая проблема – это сложность изготовления сложных конструкций. Ковка хорошо подходит для относительно простых форм, но для фланцев с нестандартной геометрией, требующих высокой точности размеров и геометрии, литье часто оказывается более экономичным и эффективным. Например, для создания фланцев с внутренним каналом особой формы, требуются специальные технологии ковки, а стоимость таких изделий может быть непомерно высокой.

Также часто недооценивают важность термической обработки. Без правильной термообработки кованые фланцы могут быть недостаточно прочными или хрупкими. Выбор режима термообработки зависит от марки стали и условий эксплуатации. И это, к сожалению, редко учитывается при заказе продукции.

Альтернативные решения: литье, штамповка, сварка

Не стоит забывать о существовании других способов изготовления фланцев. Литье, как я уже упоминал, может быть более экономичным для сложных конструкций. Штамповка – это хороший вариант для массового производства простых фланцев. И, конечно, сварка – это распространенный способ соединения различных элементов фланца. Но при выборе альтернативы важно учитывать условия эксплуатации и требования к надежности.

Например, если требуется фланц для работы под высоким давлением и при высоких температурах, а также в агрессивной среде, то даже при использовании качественного литья, сварные швы могут представлять собой слабые места. В таких случаях, кованые фланцевые изделия все равно остаются предпочтительным выбором. При этом важно использовать высококачественные материалы и современные технологии сварки.

Опыт и примеры

Я помню один случай, когда мы консультировали клиента, который планировал использовать фланцы для соединения трубопроводов в морской среде. Клиент хотел использовать литьевой фланц из обычной углеродистой стали. Мы настоятельно рекомендовали использовать кованый фланц из нержавеющей стали с добавлением хрома и никеля. Объяснением было то, что морская среда – это крайне агрессивная среда, в которой углеродистая сталь будет быстро корродировать. Использование кованого фланца из нержавеющей стали обеспечит значительно более длительный срок службы. Через несколько лет клиент обратился к нам с благодарностью – кованые фланцы действительно оказались более надежными и долговечными, чем изначально предполагалось.

Еще один пример – работа с фланцами для газового оборудования. Здесь даже небольшая трещина в фланце может привести к серьезной аварии. Именно поэтому для этих целей мы всегда рекомендуем использовать кованые фланцевые изделия, изготовленные по ГОСТ. Это гарантирует высокое качество и соответствие требованиям безопасности. Компания China Beihai Glass Fiber Co., Ltd. (https://www.fiberglassfiber.ru/) успешно поставляет кованые фланцы для различных отраслей промышленности, предлагая широкий ассортимент марок стали и размеров.

Подводя итог, хочу сказать, что выбор кованых фланцевых изделий – это ответственное решение, которое требует тщательного анализа всех факторов: условий эксплуатации, требований к надежности, бюджета. Не стоит экономить на качестве, иначе можно столкнуться с серьезными проблемами в будущем. И, конечно, важно обращаться к проверенным производителям, которые имеют опыт и квалификацию для изготовления высококачественной продукции.

Что важно учитывать при выборе поставщика

Надежность поставщика, его репутация на рынке, наличие сертификатов соответствия, возможность предоставления технической документации – все это важные факторы, которые следует учитывать при выборе поставщика. Не стоит гнаться за самой низкой ценой – лучше заплатить немного больше, но получить надежную и качественную продукцию.

Технологии ковки фланцев: краткий обзор

Существует несколько основных технологий ковки фланцев: открытая ковка, ковка в открытом наковальне, ковка в закрытом тигле. Каждая технология имеет свои преимущества и недостатки, и выбор конкретной технологии зависит от формы и размеров фланца, а также от требуемого качества поверхности. Технология ковки в закрытом тигле позволяет получать более качественные и однородные изделия, но и стоимость таких изделий выше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидрофобный дымящийся диоксид кремния

Гидрофобный дымящийся диоксид кремния -

Гидрофильный осажденный диоксид кремния (кремнезем)

Гидрофильный осажденный диоксид кремния (кремнезем) -

измельчить

измельчить -

Тонкая пряжа из высокопрочного стекловолокна (S glass)

Тонкая пряжа из высокопрочного стекловолокна (S glass) -

Тарелка

Тарелка -

Полая стеклянная микросфера

Полая стеклянная микросфера -

Войлок из активированного углеродного волокна

Войлок из активированного углеродного волокна -

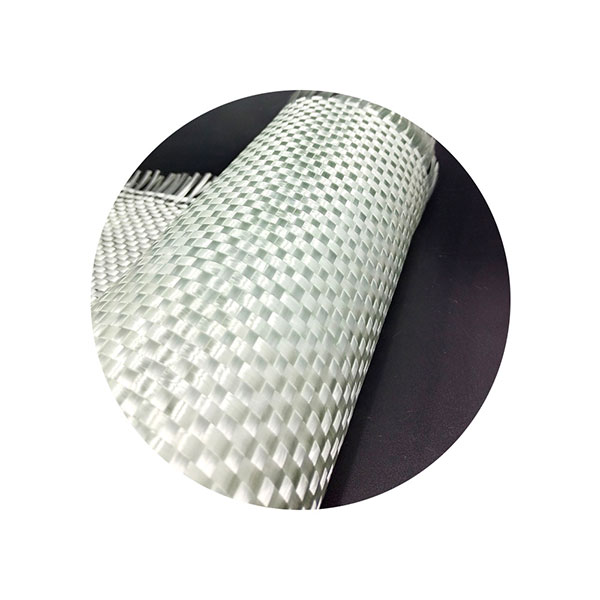

Ткань из высокопрочного стекловолокна (S glass)

Ткань из высокопрочного стекловолокна (S glass) -

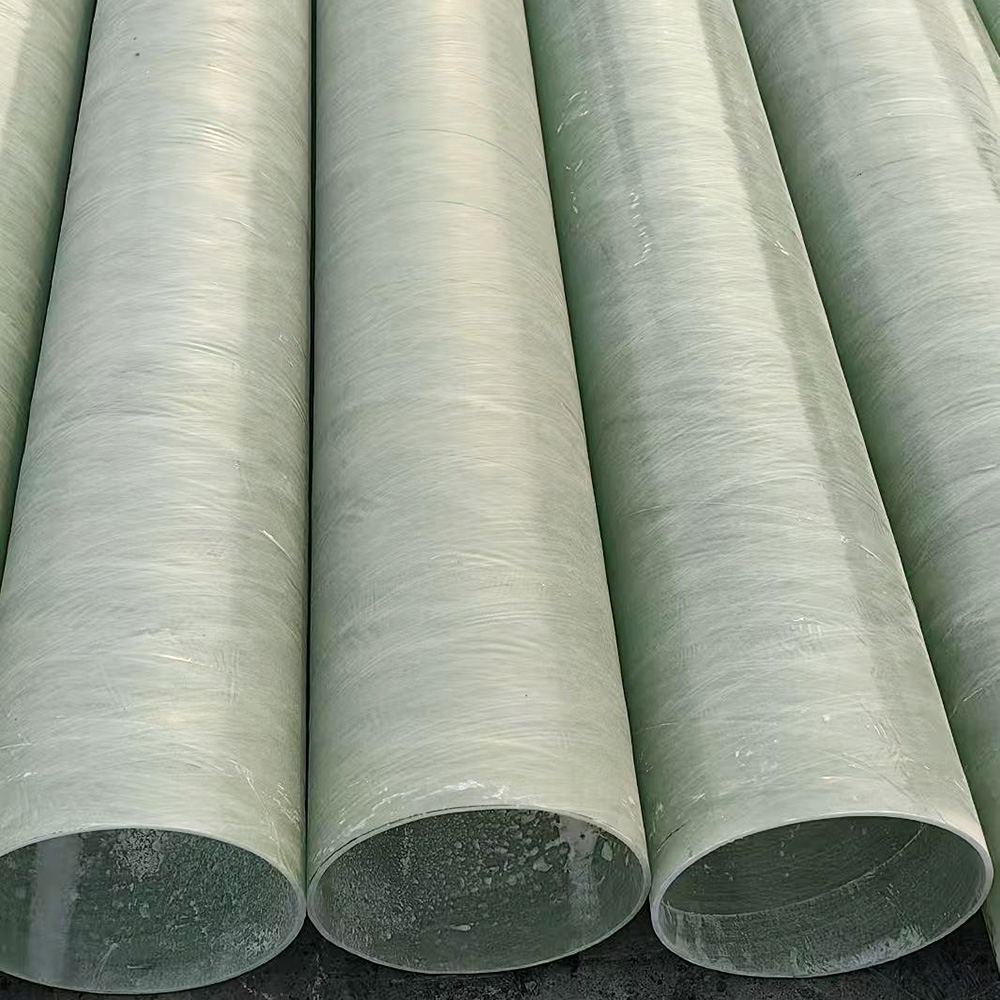

Технологическая труба для намотки армированного стекловолокном пластика (FRP)

Технологическая труба для намотки армированного стекловолокном пластика (FRP) -

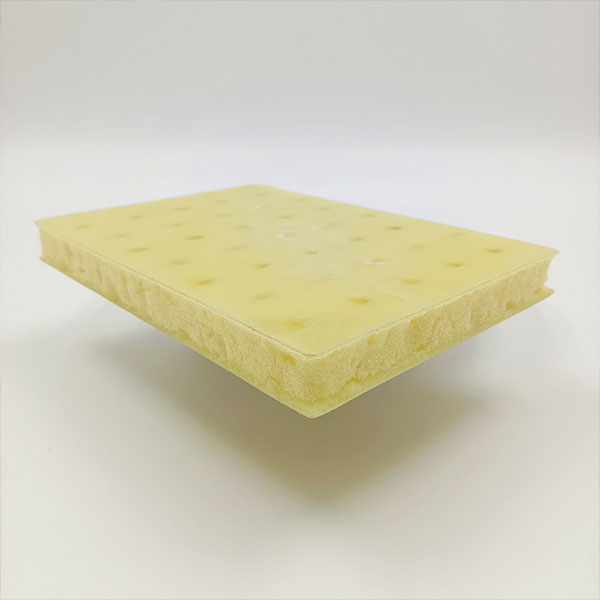

Коврик для игл из стекловолокна

Коврик для игл из стекловолокна -

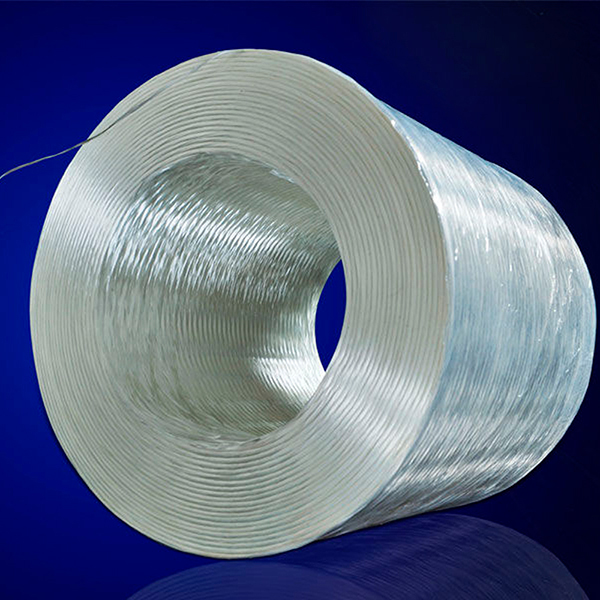

Раскрученный ровинг из стекловолокна, стойкий к щелочам

Раскрученный ровинг из стекловолокна, стойкий к щелочам -

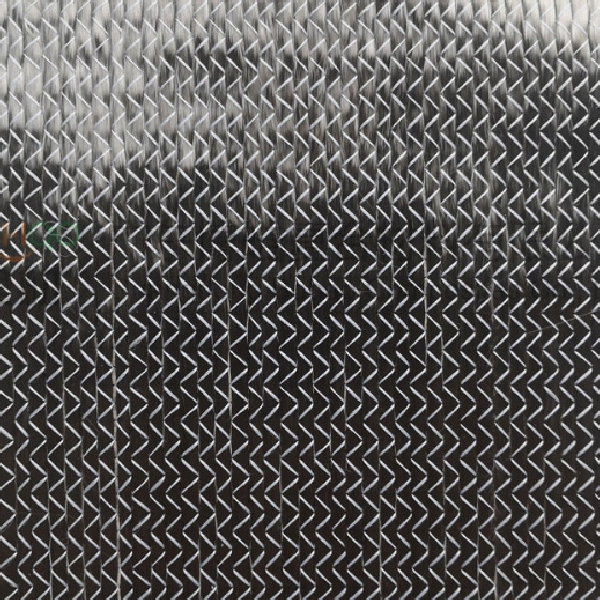

Поверхностный мат из углеродного волокна

Поверхностный мат из углеродного волокна

Связанный поиск

Связанный поиск- Завод по производству намоточных труб из армированного стекловолокном пластика (frp)

- 225gsm 300gsm 450gsm e-стекловолокно стекломат

- Износостойкий фланцевый отвод frp

- Поставщики концентрические редукционные трубы из стеклопластика

- стекловолокно рубленой пряди мат e-стекло сшитые стекловолокно мат

- Осажденный диоксид кремния для нанесения покрытий

- Пешеходная решетка FRP

- о термореактивном пластике

- Решетка FRP 38мм

- Китайская фабрика Csm Eglass стекловолокна рулона 450g рубленного Strand Mat