Кованые фланцы

В последнее время наблюдается всплеск интереса к кованым фланцам, и это, на мой взгляд, вполне закономерно. Часто встречается заблуждение, что это просто способ соединения труб, но на самом деле, речь идет о значительно большем – об обеспечении надежности и долговечности соединений в условиях повышенных нагрузок и агрессивных сред. Я вот, признаться, раньше относился к ним немного скептически, считая их излишеством, но опыт работы показывает обратное.

Что такое кованые фланцы и почему они выигрывают

Кованые фланцы – это соединительные элементы, изготовленные методом ковки из различных марок стали. В отличие от штампованных аналогов, ковка позволяет добиться более высокой прочности и устойчивости к механическим напряжениям. Это достигается за счет изменения структуры металла в процессе ковки, что приводит к более плотной и однородной структуре. Главное отличие, на мой взгляд, – это отсутствие внутренних напряжений, свойственных штампованным фланцам. Это особенно важно при работе с высокими давлениями или вибрациями.

Почему же их выбирают? Во-первых, это надежность. Во-вторых, долговечность. И, в некоторых случаях, эстетика. В промышленных приложениях это, конечно, не главное, но для проектов, где важен внешний вид, кованые фланцы могут быть отличным решением. Например, в декоративных системах отопления или в архитектурных решениях.

Я лично неоднократно сталкивался с ситуациями, когда выбор штампованного фланца приводил к проблемам – например, к деформации соединения под нагрузкой или к преждевременному износу. С коваными фланцами таких проблем практически не возникает. Конечно, цена у них выше, но, как правило, эта разница оправдывается.

Материалы и их особенности

Самыми распространенными материалами для изготовления кованых фланцев являются углеродистая сталь, нержавеющая сталь и различные сплавы. Выбор материала зависит от условий эксплуатации. Для работы в агрессивных средах выбирают нержавеющую сталь, для высоких температур – специальные сплавы. Углеродистую сталь применяют там, где не требуются особые требования к коррозионной стойкости. Важно помнить, что качество металла – ключевой фактор. От него напрямую зависит прочность и долговечность фланца.

При выборе фланца необходимо учитывать не только материал, но и его марку. Каждая марка стали обладает своими свойствами и предназначена для определенных условий работы. Например, сталь 20Х13 обладает высокой прочностью и устойчивостью к усталостным разрушениям, что делает ее подходящей для фланцев, работающих в условиях циклического нагружения. Нельзя просто взять первый попавшийся фланц – нужно понимать, для каких целей он будет использоваться.

Иногда, для специальных применений, используются фланцы из других материалов, например, из чугуна или алюминия. Но это, как правило, требует специальной обработки и имеет свои ограничения. Я, например, один раз брал кованый фланец из чугуна для системы водоснабжения в старинном здании – это был интересный проект, но потребовалось много усилий, чтобы обеспечить надежное соединение.

Проблемы при монтаже и возможные ошибки

Монтаж кованых фланцев требует определенных навыков и опыта. Неправильный монтаж может привести к утечкам или даже к разрушению соединения. Основная проблема – это равномерное прилегание фланцев друг к другу. При неправильном выравнивании возникает неравномерное распределение нагрузки, что приводит к деформации фланцев и, как следствие, к утечке.

Еще одна распространенная ошибка – это использование некачественных уплотнительных материалов. Уплотнитель должен быть выбран в соответствии с условиями эксплуатации и должен обеспечивать герметичность соединения. Неправильный выбор уплотнителя может привести к утечкам и преждевременному износу фланцев.

Я видел много примеров, когда при монтаже фланцев не учитывали температурные расширения металла. Это приводит к возникновению внутренних напряжений, которые со временем приводят к разрушению соединения. Поэтому, при монтаже кованых фланцев необходимо учитывать возможность температурных изменений и предусматривать компенсационные меры.

Опыт с заклепочными соединениями

Часто кованые фланцы соединяются с трубами с помощью заклепок. Это, на первый взгляд, кажется простым и надежным способом. Однако, я наблюдал случаи, когда заклепки расходились под нагрузкой. Причина, как правило, – это неправильный выбор заклепок или неправильный монтаж.

Важно использовать заклепки из материала, совместимого с материалом фланца и трубы. Нельзя использовать заклепки из металла, который отличается от металла фланца и трубы по своим свойствам. Кроме того, необходимо правильно рассчитать количество и расположение заклепок. Недостаточное количество заклепок может привести к тому, что соединение не выдержит нагрузки, а избыточное количество заклепок может привести к деформации фланцев и трубы.

Я вот, на одном проекте, выбрал не тот тип заклепок для соединения кованого фланца с медной трубой. В итоге, через несколько месяцев эксплуатации, соединение начало протекать. Пришлось полностью разбирать соединение и использовать другую конструкцию. Это был неприятный урок, который я запомнил надолго.

Альтернативы и перспективы развития

В последнее время появляются новые технологии производства кованых фланцев, которые позволяют улучшить их характеристики и снизить стоимость. Например, применяется метод холодной ковки, который позволяет изготавливать фланцы с более высокой точностью и меньшим количеством отходов.

Также развивается направление по применению новых материалов, например, композитных материалов, которые обладают высокой прочностью и устойчивостью к коррозии. Однако, эти материалы пока еще довольно дорогие и не получили широкого распространения.

В целом, я считаю, что кованые фланцы будут оставаться актуальными в будущем. Они обеспечивают надежность и долговечность соединений, что делает их предпочтительным выбором для многих применений. Однако, необходимо уделять внимание правильному выбору материала и технологии производства, а также тщательно контролировать процесс монтажа. Иначе даже самый надежный фланец может выйти из строя.

ООО Китай Бейхай Стекловолокно, с момента основания в 2005 году, постоянно расширяет ассортимент продукции, предлагая клиентам самые современные решения в области соединения труб и резервуаров. Наш опыт и знания позволяют нам предложить оптимальные решения для любых задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

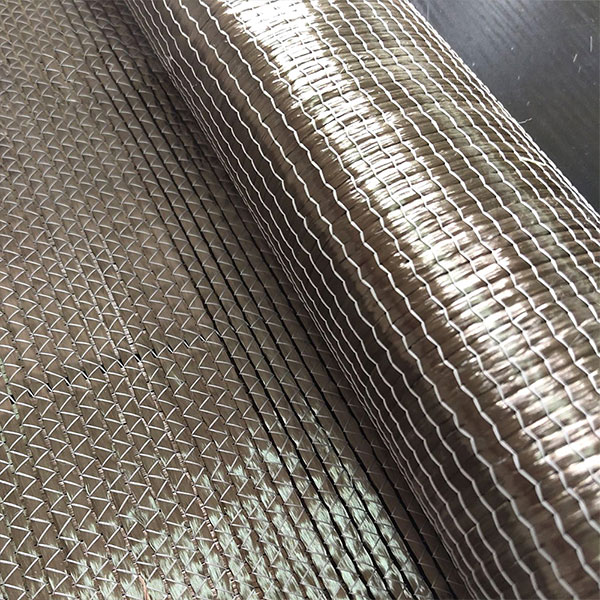

Базальтовая многоосевая ткань

Базальтовая многоосевая ткань -

Пряжа из кварцевого волокна

Пряжа из кварцевого волокна -

Утечка RTM из фетрового сэндвич-войлока

Утечка RTM из фетрового сэндвич-войлока -

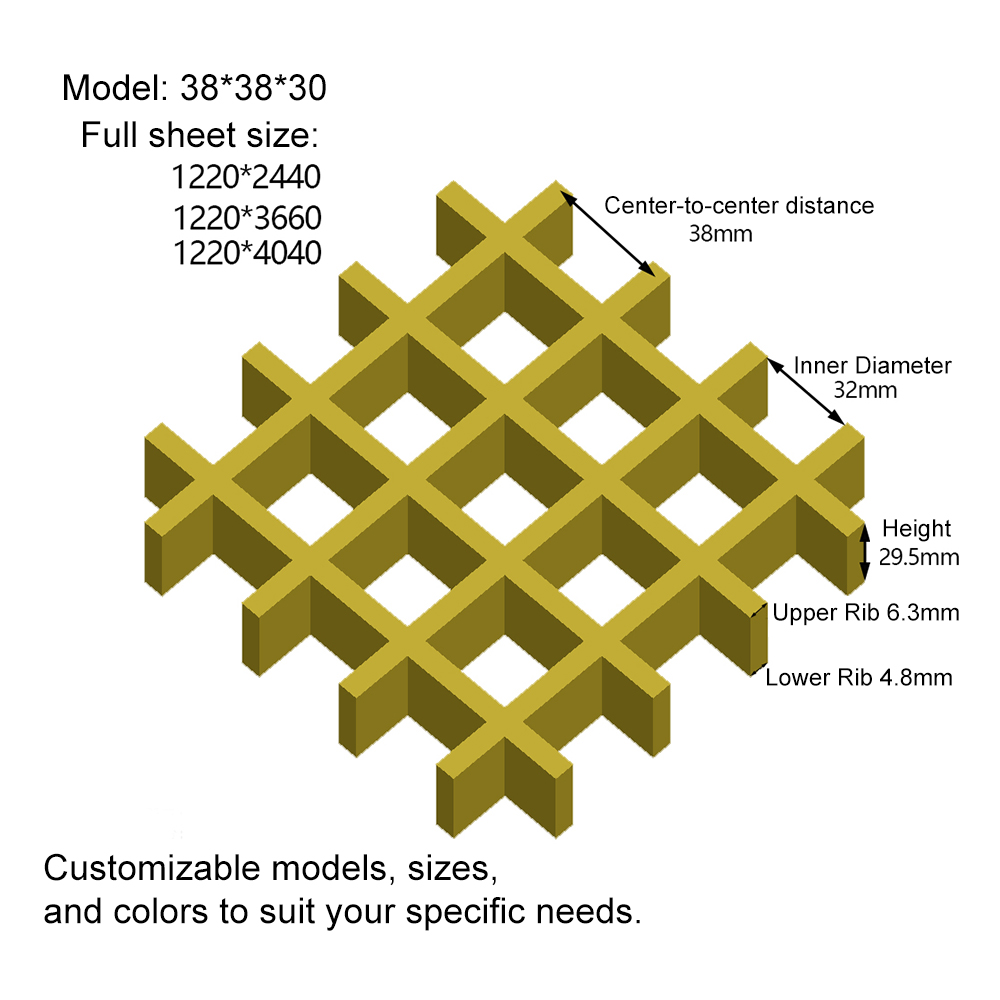

FRP Решетка

FRP Решетка -

Базальтовое одностороннее полотно

Базальтовое одностороннее полотно -

Базальтовый войлок

Базальтовый войлок -

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T -

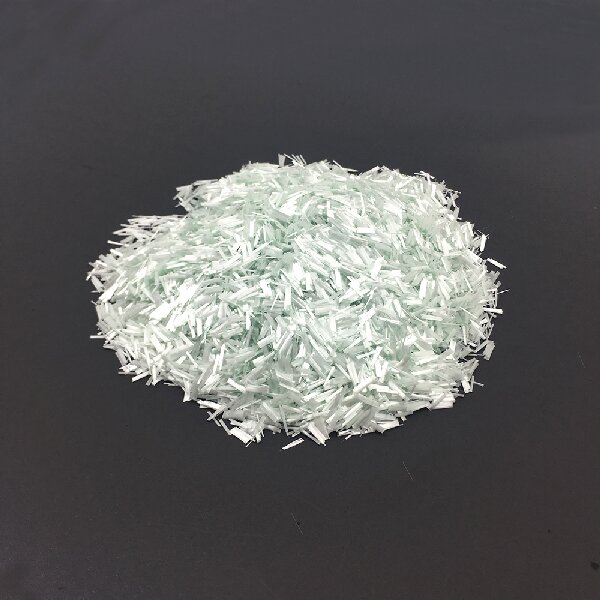

Стекловолоконные рубленые нити для бетона

Стекловолоконные рубленые нити для бетона -

Ткань из кварцевого волокна

Ткань из кварцевого волокна -

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

Фенольный формовочный пластик

Фенольный формовочный пластик -

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный)

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный)

Связанный поиск

Связанный поиск- доступ стекловолокно ар рубленые пряди

- Огнестойкая решетка из стеклопластика на выходе

- стекловолоконный прошитый мат комбинированный с полиэстером

- железобетонные конструкции

- Зарядное устройство EV 7 кВт

- Frp стеклопластиковая решетка крышка траншеи цена

- Китай краткий Рубленый шелк-сырец Основная страна покупателя

- Резка труб из стеклопластика

- высокое качество стекловолокна рубленый ядро мат е стекло сшитый мат

- Gre труба армированная стекловолокном пластиковая труба gre стеклопластиковая труба экспорт