Кованый фланец

Кованый фланец… Кажется, простая деталь, но если присмотреться, то понимаешь – это целый мир. Часто слышу, что его делают 'для прочности', но это лишь вершина айсберга. Многие воспринимают его как замену стандартным, штампованным фланцам, забывая о тех нюансах, о которых речь пойдет ниже. Мы в Китае Бейхай Стекловолокно Co., Ltd. занимаемся производством и поставкой различных изделий из стекловолокна и композитных материалов, и за годы работы накопили немалый опыт в этой области. Поэтому хочу поделиться своими мыслями и наблюдениями о кованом фланце – не как о простом соединителе, а как об элементе, определяющем надежность всей системы.

Что скрывается за видом? Функциональные преимущества

Во-первых, конечно, прочность. Ковка подразумевает деформацию металла под давлением, что приводит к увеличению плотности структуры и, как следствие, к повышению механической стойкости. В отличие от штамповки, где металл подвергается более мягкой обработке, ковка создает более сложную и устойчивую структуру зерна. Это особенно важно в условиях высоких температур, давлений или вибраций – типичных для многих промышленных процессов. Например, в системах охлаждения технологического оборудования, или в гидродинамических установках. Мы часто сталкиваемся с ситуацией, когда стандартные фланцы просто не выдерживают нагрузок, а кованые, наоборот, демонстрируют стабильную работу даже в самых экстремальных условиях.

Но прочность – это не единственное преимущество. Ковка позволяет создавать более сложные геометрии фланцев. Это важно, когда требуются нестандартные соединения или когда необходимо обеспечить плотное прилегание фланцев для предотвращения утечек. Вспомните, например, насосные агрегаты. Там не всегда можно использовать стандартные решения. Порой требуется индивидуальный подход, когда необходимо учесть особенности конструкции насоса и параметры рабочей среды. И тут кованый фланец – это оптимальное решение.

И еще один момент – устойчивость к коррозии. Хотя это зависит от используемого материала и покрытия, кованые детали часто обрабатываются для повышения их устойчивости к агрессивным средам. Например, фланцы, используемые в химической промышленности или в морских условиях, могут быть покрыты специальными защитными составами. Впрочем, работа с такими покрытиями требует определенного опыта и знаний, чтобы избежать нежелательных реакций.

Проблемы, с которыми сталкиваемся в процессе производства

Конечно, ковка – это не панацея. Она сопряжена с рядом сложностей. Во-первых, это более длительный и трудоемкий процесс по сравнению со штамповкой. Требуется более сложный технологический цикл, что, естественно, влияет на стоимость. Во-вторых, необходимо строго контролировать температуру и давление во время ковки, чтобы избежать дефектов. Например, неровности поверхности, трещины или внутренние напряжения. Мы используем современное оборудование и проводим регулярный контроль качества, чтобы минимизировать эти риски. Помню один случай, когда у клиента возникли проблемы с герметичностью соединения, выполненного с использованием фланца, кованого из некачественного материала. Пришлось полностью переделывать деталь, что, конечно, привело к задержке производства.

Еще одна проблема – это сложность контроля геометрических размеров. Ковка подразумевает деформацию металла, поэтому трудно обеспечить точные размеры и формы. В этом плане штамповка дает более предсказуемый результат. Но мы решаем эту проблему с помощью точного оборудования и квалифицированных специалистов, которые знают, как учитывать деформацию металла во время ковки.

Примеры применения: от нефтегазовой отрасли до машиностроения

Применение кованых фланцев очень широкое. В нефтегазовой отрасли они используются в системах трубопроводов, насосных агрегатах, компрессорах. В машиностроении – в стационарных установках, теплообменниках, реакторах. В авиационной промышленности – в компонентах двигателей и других критически важных узлах. В China Beihai Glass Fiber Co., Ltd. мы производим фланцы для самых разных отраслей. Например, недавно мы поставляли фланцы для системы охлаждения мощного реактора в одном из предприятий химической промышленности. Требования к этим фланцам были очень высокими – они должны были выдерживать высокие температуры, давления и воздействие агрессивных химических веществ. И мы успешно справились с этой задачей.

Стоит отметить, что в последнее время растет спрос на кованые фланцы из композитных материалов. Это связано с тем, что композиты обладают высокой прочностью и легкостью, а также устойчивостью к коррозии. Мы активно развиваем направление производства фланцев из стеклопластика и других композитных материалов. Это перспективное направление, которое позволит нам предлагать нашим клиентам еще более эффективные решения.

Несколько неожиданных наблюдений и 'неудачных' экспериментов

Я часто слышу мнение, что кованый фланец всегда лучше штампованного. Это не совсем так. Выбор между ними зависит от конкретных требований к соединению. Штампованный фланец может быть более экономичным и проще в производстве, но он не всегда обладает достаточной прочностью и надежностью. Например, в некоторых случаях штампованный фланец может деформироваться под воздействием высоких температур или давления, в то время как кованый фланец останется нетронутым.

Мы однажды пытались использовать кованый фланец для соединения двух деталей, изготовленных из сильно отличающихся по свойствам металлов. В результате ковка привела к возникновению внутренних напряжений, что повлекло за собой трещины и разрушение фланца. Этот опыт научил нас тщательно анализировать совместимость материалов перед выполнением ковки. Каждый случай уникален, и универсального решения не существует. Важно учитывать все факторы – от материала до условий эксплуатации.

И последнее. Не стоит забывать про контроль качества. Даже самый лучший кованый фланец может оказаться бракованным, если не провести должный контроль на всех этапах производства. Мы в China Beihai Glass Fiber Co., Ltd. уделяем этому вопросу особое внимание, используя современные методы контроля и испытаний.

Заключение: выбор правильного решения

Итак, кованый фланец – это не просто деталь, это элемент, определяющий надежность и долговечность всей системы. Он обладает рядом преимуществ, но сопряжен с определенными сложностями. Выбор между кованым и штампованным фланцем зависит от конкретных требований к соединению. Важно учитывать все факторы – от материала до условий эксплуатации. И конечно, необходимо уделять особое внимание контролю качества.

Мы надеемся, что эта информация будет полезна для вас. Если у вас возникнут какие-либо вопросы, пожалуйста, обращайтесь. Мы всегда готовы помочь вам подобрать оптимальное решение для вашей задачи. Более подробную информацию о нашей продукции вы можете найти на нашем сайте: https://www.fiberglassfiber.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

войлок графитовый

войлок графитовый -

Гидрофильный осажденный диоксид кремния (кремнезем)

Гидрофильный осажденный диоксид кремния (кремнезем) -

FRP Эпоксидная труба

FRP Эпоксидная труба -

Гидрофобный дымящийся диоксид кремния

Гидрофобный дымящийся диоксид кремния -

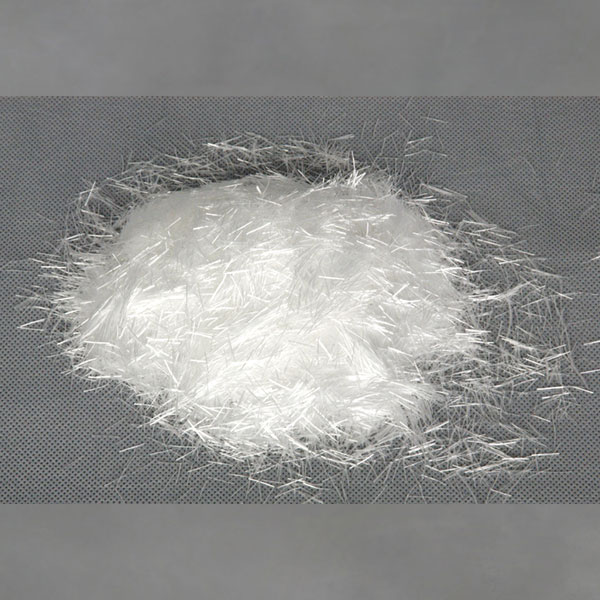

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки -

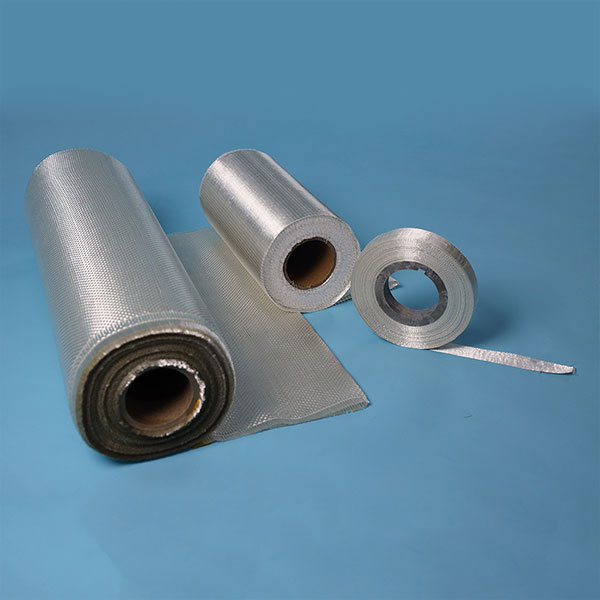

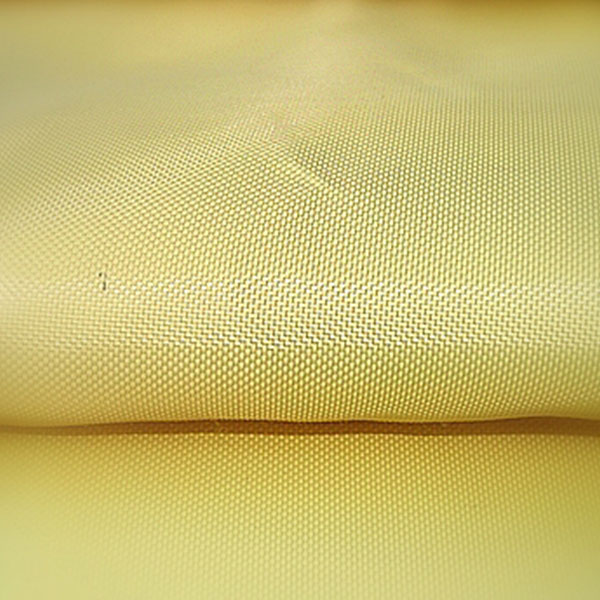

Тканевый коврик с поверхностью из стекловолокна

Тканевый коврик с поверхностью из стекловолокна -

Базальтовый войлок

Базальтовый войлок -

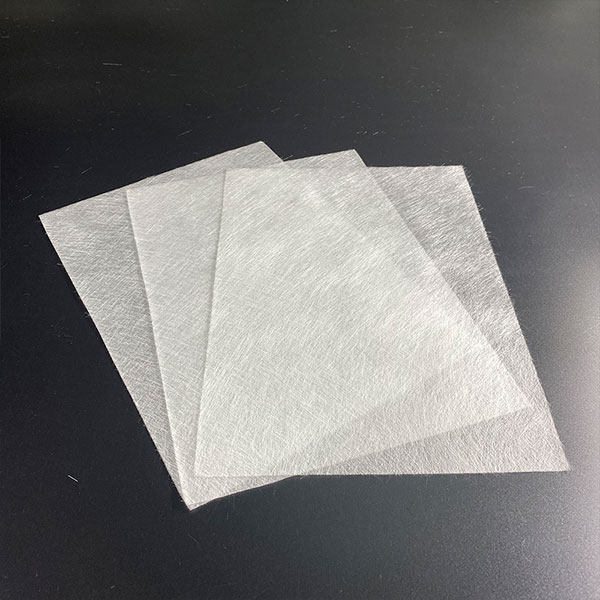

Полиэфирный поверхностный мат комбинированный CSM

Полиэфирный поверхностный мат комбинированный CSM -

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна -

Кварцевое волокно короткой стрижки

Кварцевое волокно короткой стрижки -

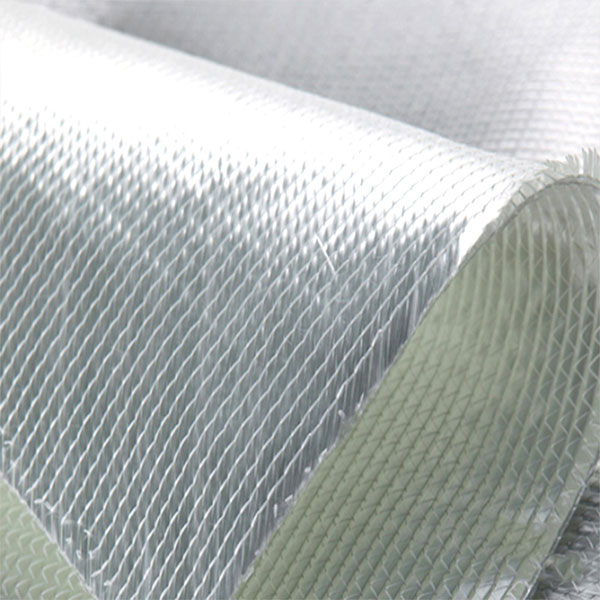

двунаправленная ткань

двунаправленная ткань -

Стекловолоконная пряжа с высоким содержанием кремнезема

Стекловолоконная пряжа с высоким содержанием кремнезема

Связанный поиск

Связанный поиск- комплект из стекловолоконной смолы

- Frp редуктор трубы размер производитель

- Китай Пряжа для ткачества заводы

- стекловолоконный тканевый коврик

- Ar стекловолокна рубленые пряди для Grc

- Композитные решетки GRP/FRP

- лодка из стекловолокна

- 100mesh измельченное стекловолокно

- микросфера

- стекловолокно сшитый поверхностный тканевый мат