Композитные фланцы frp

Композитные фланцы FRP – тема, которая часто вызывает недопонимание. Многие воспринимают их как универсальный, панацеический способ решения проблем в строительстве и машиностроении. На самом деле, это не так. Как и любой материал, у них есть свои сильные и слабые стороны, область применения, и, главное, требуют грамотного подхода к выбору и установке. Несколько лет работы с этим материалом научили меня тому, что 'FRP' – это не просто аббревиатура, а целый мир, где важен каждый параметр.

Что такое композитные фланцы и почему они набирают популярность?

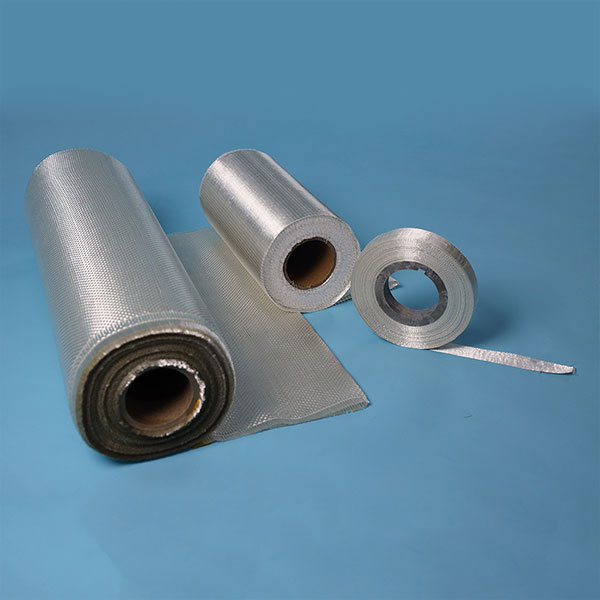

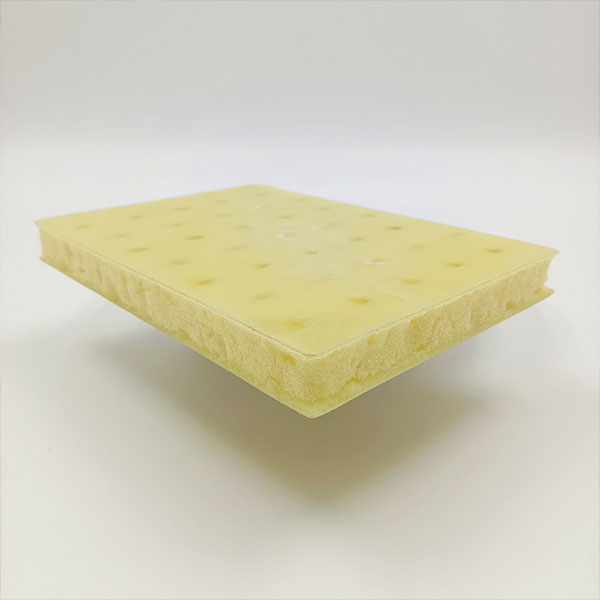

Начнем с основ. Что же такое композитные фланцы? Это элементы, изготовленные из стеклопластика (FRP – Fiber Reinforced Polymer), где стекловолокно или углеродное волокно выступают в качестве армирующего наполнителя, а полимерная смола – в качестве связующего. Преимущества очевидны: высокая прочность при небольшом весе, устойчивость к коррозии, отличная электропроводность (что важно в определенных приложениях). В строительстве они применяются в качестве соединительных элементов трубопроводов, в машиностроении – в конструкциях, подверженных вибрациям и высоким нагрузкам. Вообще, быстрота монтажа и долговечность – вот что привлекает инженеров и строителей.

В последние годы интерес к композитным фланцам резко возрос, и это понятно. Традиционные материалы, такие как чугун или сталь, часто устаревают с точки зрения экологичности, веса и срока службы. Кроме того, они подвержены коррозии, что приводит к дорогостоящему ремонту и простою. Композитные фланцы, наоборот, гораздо более устойчивы к внешним воздействиям и требуют минимального обслуживания. Но, опять же, это идеальный сценарий. Реальность часто оказывается сложнее, и приходится учитывать множество факторов, чтобы правильно подобрать материал и технологию изготовления.

Проблемы выбора и изготовления

Сам процесс изготовления композитных фланцев достаточно сложен, и от этого зависит конечная производительность. Например, при производстве методом преформ (prepreg) необходимо строго контролировать температуру и давление, чтобы избежать дефектов. Оптимальная толщина слоев стекловолокна также играет важную роль, влияя на прочность и жесткость фланца. Я однажды столкнулся с проблемой деформации фланцев, изготовленных методом преформ, из-за неравномерного распределения смолы. Пришлось пересматривать технологическую схему и вводить дополнительные этапы контроля.

Еще один момент, который часто упускают из виду – это влияние внешних факторов на характеристики FRP. Температура, влажность, ультрафиолетовое излучение – все это может негативно сказываться на прочности и долговечности композитных фланцев. Поэтому важно выбирать материалы, устойчивые к этим факторам, и предусматривать соответствующие меры защиты.

Пример из практики: коррозионная стойкость в агрессивной среде

На одном из проектов (вспоминается работа с водоочистным сооружением) необходимо было использовать фланцы для соединения трубопроводов, работающих с агрессивными химическими веществами. Изначально планировали использовать стальные фланцы с защитным покрытием, но после консультаций с материаловедами решили отдать предпочтение композитным фланцам из полиэфирной смолы с армированием стекловолокном. Решение оказалось верным: фланцы прослужили без коррозии более 10 лет, в то время как стальные фланцы требовали регулярного обслуживания и ремонта.

Конечно, это не всегда так. Выбор смолы и волокна должен быть тщательно обоснован, учитывая конкретные условия эксплуатации. Нельзя просто взять первый попавшийся композитный фланец и надеяться, что он будет работать.

Типы композитных фланцев и их применение

Существует несколько типов композитных фланцев, различающихся по материалам, технологии изготовления и области применения. Наиболее распространенные – это фланцы из полиэфирной смолы, эпоксидной смолы и винилэфирной смолы. Каждый тип имеет свои особенности и подходит для определенных задач. Например, фланцы из эпоксидной смолы обладают более высокой прочностью и термостойкостью, чем фланцы из полиэфирной смолы, но они и дороже. Фланцы из углеродного волокна применяются в высоконагруженных конструкциях, где требуется минимальный вес.

Не стоит забывать и о разнообразии форм и размеров композитных фланцев. Существуют фланцы с различным типом уплотнения, различной толщиной и диаметром отверстий. Выбор конкретного типа фланца зависит от требований к соединению и условий эксплуатации.

Выбор подходящего типа фланца

При выборе подходящего типа композитного фланца необходимо учитывать следующие факторы: тип среды, воздействующей на фланцы; температурный режим эксплуатации; наличие вибраций и ударных нагрузок; требования к герметичности соединения; бюджет проекта. Просто нужно систематизировать эти факторы и провести сравнительный анализ различных вариантов.

Потенциальные подводные камни

Несмотря на все преимущества, композитные фланцы имеют и некоторые ограничения. Во-первых, они могут быть более хрупкими, чем традиционные материалы, и подвержены повреждениям при механических ударах. Во-вторых, стоимость композитных фланцев, как правило, выше, чем стоимость традиционных фланцев. В-третьих, требуется специализированное оборудование и квалифицированный персонал для изготовления и монтажа композитных фланцев.

Иногда встречаются случаи, когда композитные фланцы при неправильной установке могут приводить к утечкам. Важно правильно выверять фланцы, использовать соответствующие уплотнительные материалы и соблюдать технологию затяжки.

China Beihai Glass Fiber Co., Ltd.: надежный поставщик композитных решений

Компания China Beihai Glass Fiber Co., Ltd. (https://www.fiberglassfiber.ru/) является одним из ведущих производителей композитных фланцев на рынке. Они предлагают широкий ассортимент продукции из различных материалов и готовы предложить индивидуальные решения для любых задач. Их продукция отличается высоким качеством, надежностью и долговечностью. И, кстати, у них очень гибкая система сертификации, что особенно важно для многих отраслей.

Опыт работы с композитными фланцами требует постоянного совершенствования знаний и навыков. И, хоть в этой области мне и не хватает опыта по сравнению с некоторыми коллегами, я уверен, что грамотный подход к выбору и применению композитных фланцев позволит решить самые сложные инженерные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Передовая Технология: Создание Трехмерная сетка из стекловолокна

Передовая Технология: Создание Трехмерная сетка из стекловолокна -

Формовочный материал (пресс-материал) DSV 20 BH4300-5

Формовочный материал (пресс-материал) DSV 20 BH4300-5 -

Полиэфирный поверхностный мат/ткань

Полиэфирный поверхностный мат/ткань -

Стекловолокно рубленая нить мат

Стекловолокно рубленая нить мат -

Измельченная необработанная проволока из стекловолокна, стойкая к щелочам

Измельченная необработанная проволока из стекловолокна, стойкая к щелочам -

арматура из базальтового волокна

арматура из базальтового волокна -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

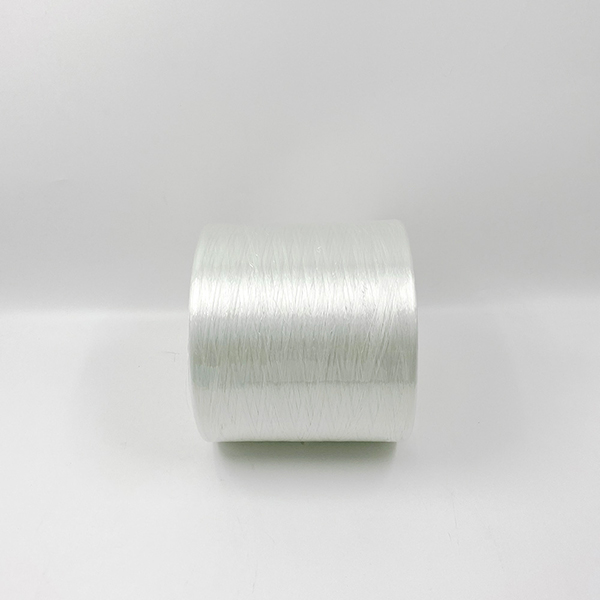

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения -

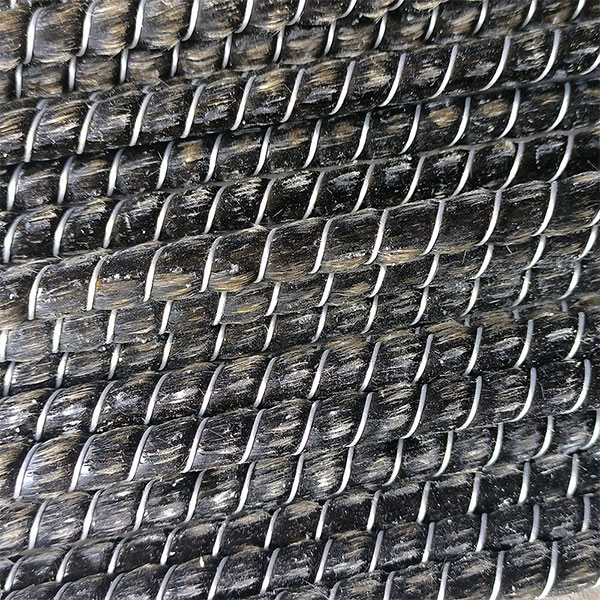

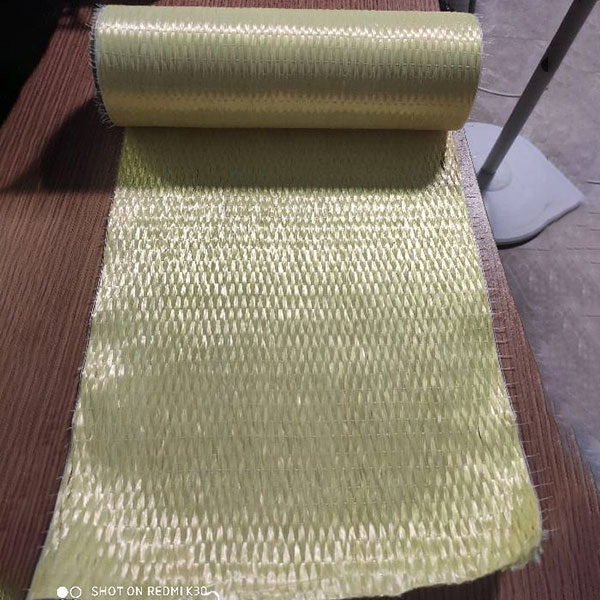

Однонаправленная ткань

Однонаправленная ткань -

Базальт измельченный

Базальт измельченный -

Тарелка

Тарелка

Связанный поиск

Связанный поиск- Стекловолокно/bmc/smc/frp решетка дерево производитель

- Фланцевые кольца

- стекловолокно pp ядро комбо мат 1080g/m2 для железнодорожных частей

- Огнестойкие решетчатые изделия из стеклопластика

- Сертифицированный экспорт решетки frp

- форма из стекловолокна

- Frp стекловолокна фланцы производителей

- Выпускные заслонки, Ручные заслонки, Заслонки из FRP

- Изделия из стеклопластика для выхлопных труб

- фантазийная пряжа