Композитный frp фланец завод

Композитный FRP фланец завод – это термин, который сейчас активно всплывает в обсуждениях про современные материалы. Но зачастую, когда люди ищут поставщиков, их больше волнует цена, чем понимание реальных тонкостей производства и применения. Многие считают, что это просто замена стали, и не учитывают, насколько сильно свойства FRP отличаются. Я работал с этими фланцами уже не первый год, и могу сказать, что это гораздо сложнее, чем кажется на первый взгляд. Важно понимать не только материал, но и технологию производства, чтобы получить действительно качественный и долговечный продукт.

FRP фланец: плюсы и минусы, которые стоит учитывать

Давайте начнем с основ. Почему вообще используют фланец из стеклопластика? Прежде всего, это коррозионная стойкость. В отличие от стали, FRP не ржавеет, что критически важно в агрессивных средах – химическая промышленность, нефтегазовая отрасль, очистные сооружения. Это очевидное преимущество. Еще один плюс – легкость. Значительно снижает вес конструкции, что экономит на монтаже и фундаменте. Но есть и недостатки. Во-первых, механические свойства. FRP, конечно, прочен, но его прочность ниже, чем у стали. Во-вторых, температурный диапазон. Не все композиты выдерживают экстремальные температуры. И, наконец, стоимость. Хороший фланец из стеклопластика зачастую дороже стального аналога.

Типы композитных материалов для фланцев

Существует несколько основных типов композитных материалов, используемых для изготовления фланцев: стеклопластик (GFRP), углепластик (CFRP) и стекловолокно с добавлением различных наполнителей. GFRP – самый распространенный и доступный вариант. Он обладает хорошей прочностью и коррозионной стойкостью. CFRP – более дорогой и прочный материал, но он требует более сложной технологии производства. И вот тут возникает вопрос: какой материал подходит именно для вашего конкретного случая? Например, для химически агрессивной среды часто выбирают GFRP с определенным типом смолы, устойчивой к конкретному химическому веществу. Выбор зависит от многих факторов – нагрузки, температуры, химического состава среды, бюджета.

Производственный процесс: от проекта до готового изделия

Процесс производства композитных фланцев довольно многоступенчатый. Начинается все с проектирования. Тут важно правильно выбрать геометрию фланца, толщину стенок и материал. Затем происходит изготовление формы. Это может быть литье под давлением, смола-ткань, или другие методы. Далее, на форму наносится композитный материал. Используются различные технологии – вакуумная инфузия, автоклавное формование, и др. После отверждения материала фланцы проходят контроль качества, включающий визуальный осмотр, ультразвуковое исследование и другие методы. Не забывайте, что от качества формы и технологии сильно зависит конечный результат. Ошибки на любом этапе могут привести к дефектам и снижению эксплуатационных характеристик.

Важность контроля качества на производстве

Контроль качества – это критически важный аспект производства фланцев из стеклопластика. Необходимо проверять не только внешний вид фланца, но и его механические свойства, такие как прочность на растяжение, сжатие и изгиб. Часто используют методы неразрушающего контроля, такие как ультразвуковое тестирование и рентгенография. Особое внимание уделяется качеству смолы и стекловолокна, так как именно от них зависит долговечность фланца. Я видел случаи, когда фланцы, изготовленные с использованием некачественных материалов, разрушались уже через несколько месяцев эксплуатации. Поэтому экономия на контроле качества может обернуться большими проблемами в будущем.

Примеры из практики: успехи и неудачи

У нас был заказ на изготовление большого количества фланцев из стеклопластика для очистных сооружений. Требования были очень высокими – фланцы должны были выдерживать агрессивные химические вещества и высокие нагрузки. Мы использовали GFRP с эпоксидной смолой, устойчивой к кислотам и щелочам. Заказ был выполнен в срок и без замечаний. Но были и неудачи. Однажды мы изготавливали фланцы для нефтехимического завода, и столкнулись с проблемой деформации материала при высоких температурах. Оказалось, что мы выбрали не тот тип смолы. Пришлось переделывать всю партию, что привело к убыткам. Поэтому, важно тщательно анализировать условия эксплуатации и выбирать оптимальный материал.

Решения для специфических задач: индивидуальный подход

Не все задачи решаются стандартными решениями. Иногда требуется разработка индивидуального проекта и технология производства композитного фланца. Например, если требуется фланц нестандартной формы или с особыми требованиями к механическим свойствам. В таких случаях мы тесно сотрудничаем с заказчиком, чтобы разработать оптимальное решение. Используем современные методы моделирования и анализа, чтобы убедиться, что фланц соответствует всем требованиям. Иногда это требует значительных затрат времени и ресурсов, но позволяет получить действительно качественный и надежный продукт.

China Beihai Glass Fiber Co., Ltd.: надежный партнер в производстве фланцев

ООО Китай Бейхай Стекловолокно, основанная в 2005 году и расположенная в Цзюцзяне, провинции Цзянси, является надежным производителем композитных фланцев. Компания использует современные технологии и высококачественные материалы, что позволяет ей производить продукцию, соответствующую самым высоким требованиям. Их сайт https://www.fiberglassfiber.ru содержит подробную информацию о предлагаемых продуктах и услугах. Китай Бейхай Стекловолокно сотрудничает с широким кругом клиентов в различных отраслях промышленности, от нефтегазовой до химической. При выборе поставщика важно обращать внимание на его опыт, технологические возможности и качество продукции. Полагаю, что компания China Beihai Glass Fiber Co., Ltd. может стать хорошим партнером для тех, кто ищет надежного производителя композитных фланцев.

В заключение хочется подчеркнуть, что выбор композитного фланца – это ответственный шаг. Необходимо учитывать множество факторов, чтобы получить действительно качественный и долговечный продукт. Не стоит экономить на контроле качества и технологиях производства. И помните, что для решения сложных задач требуется индивидуальный подход и опыт профессионалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Базальтовый войлок

Базальтовый войлок -

FRP Фланцевый

FRP Фланцевый -

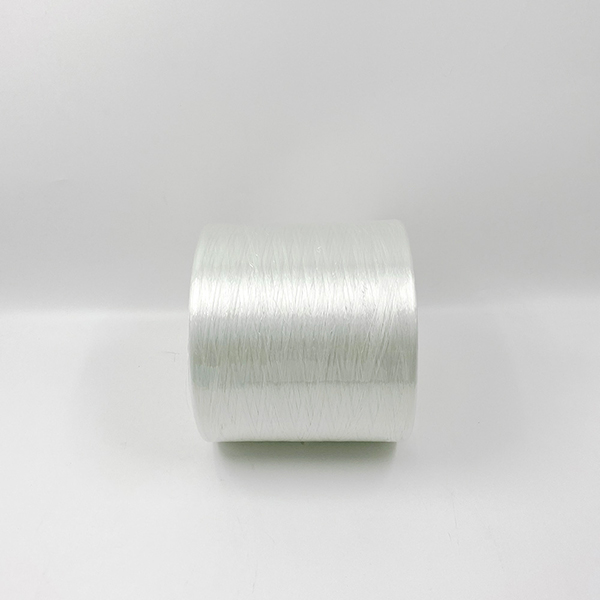

Стекловолокно рубленая нить мат

Стекловолокно рубленая нить мат -

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна -

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа -

Трехмерная сетка из стекловолокна

Трехмерная сетка из стекловолокна -

Раскрученный ровинг из стекловолокна для намотки

Раскрученный ровинг из стекловолокна для намотки -

Базальт измельченный

Базальт измельченный -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья -

Объемная формовочная смесь из фенольного стекловолокна

Объемная формовочная смесь из фенольного стекловолокна -

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна

Связанный поиск

Связанный поиск- Эпоксидный клей с использованием измельченного стекловолокна

- Китай Раскрученный ровинг для SMC Производитель

- твердое полиэфирное штапельное волокно 3D

- Термостойкие фланцы FRP на 1.6 МПа

- Стеклопластиковая труба FRP

- Редукционные трубы для градирен

- ткань из стекловолоконной ткани

- распыление стекловолокна

- Зарядная станция EV 120 кВт

- рубленый мат стекловолокна ctg тайшань стекловолокно мат 450