Композитный фланец FRP

Композитные фланцы – тема, которая часто вызывает недопонимание. Многие считают, что это панацея от коррозии, просто заменив старый фланец на новый из стеклопластика. Это, конечно, упрощение. Нельзя рассматривать их как универсальный продукт. Проблемы часто возникают не с самим материалом, а с неправильным подбором, установкой, или даже с пониманием области применения. Я вот, занимаясь вопросами композитов уже несколько лет, постоянно сталкиваюсь с подобными ситуациями. Недавно, например, работали над проектом в нефтегазовой отрасли, где ожидаемая экономия от использования фланцев была значительной. Однако, проблемы с герметичностью и долговечностью, связанные с неверно выбранным типом композита и неправильной подготовкой поверхности, серьезно подорвали целесообразность такого решения. И это только один пример...

Что такое композитные фланцы и из чего они сделаны?

В общих чертах, композитный фланец – это уплотнительное устройство, изготавливаемое из стеклопластика или других композиционных материалов. Самые распространенные типы – это стеклопластик (GRP, Glass Reinforced Plastic) и углепластик (CFRP, Carbon Fiber Reinforced Plastic). Но в случае с фланцами, чаще всего применяется стеклопластик, как более экономичный вариант. В основе лежит стекловолокно, пропитанное полимерной смолой, с добавлением различных наполнителей для улучшения характеристик. Именно состав смолы и тип наполнителя определяет механические свойства, устойчивость к химическим веществам и термическую стабильность фланца. Это нужно понимать – 'стеклопластик' – это не однородный материал. Важно учитывать, что существуют различные марки, разработанные для разных условий эксплуатации.

Что касается структуры, то обычно фланцы изготавливаются методом преформ, формования или литья. Выбор метода зависит от сложности геометрии фланца, объема производства и требуемой точности. Качество изготовления напрямую влияет на герметичность и долговечность. Особенно это касается фланцев сложной формы, с большим количеством выемок и каналов. Например, если при производстве не удается добиться ровных стенок выемки, то в этих местах может скапливаться жидкость, что повышает риск коррозии и снижает адгезию уплотнительного материала. Это, кстати, часто приводит к проблемам в промышленных установках.

Иногда, для улучшения адгезии к металлу, поверхностная обработка фланца включает нанесение специального праймера. Это особенно важно при использовании фланцев на стальных поверхностях. Правильный выбор праймера и его нанесение – это отдельная задача, требующая опыта и понимания химических процессов. Неправильный праймер может привести к отслаиванию композита и ухудшению герметичности. Как показывает практика, часто ошибаются именно здесь. Поэтому важно не только выбрать подходящий материал для фланца, но и правильно подготовить поверхность и подобрать соответствующий праймер.

Преимущества и недостатки композитных фланцев

Преимущества фланцев из стеклопластика очевидны: высокая устойчивость к коррозии, низкий вес, хорошие диэлектрические свойства, долговечность. Они не подвержены ржавчине и не требуют сложного обслуживания. Это особенно важно в агрессивных средах, таких как химическая промышленность, нефтегазовая отрасль и морские условия. Их низкая теплопроводность также может быть преимуществом, например, при использовании в системах теплоизоляции. Вес – важный фактор в строительстве и машиностроении, где снижение веса конструкции может существенно снизить затраты.

Но, как я уже говорил, у них есть и недостатки. Во-первых, это цена. Обычно, они дороже стальных фланцев. Во-вторых, композиты не обладают такими же механическими свойствами, как сталь, особенно в условиях высоких нагрузок. В-третьих, они чувствительны к ультрафиолетовому излучению и могут разрушаться под воздействием солнечных лучей. Нужна дополнительная защита – например, покраска или использование специальных УФ-стабилизаторов в составе композита. И, конечно, не стоит забывать о возможности набухания композита при контакте с определенными химическими веществами. Это надо учитывать при выборе материала для фланца.

Еще один важный момент – сложность ремонта. Поврежденный композитный фланец обычно не подлежит ремонту. Требуется замена. В отличие от стального фланца, который можно сваркой восстановить. Поэтому при проектировании системы необходимо учитывать возможность замены фланцев в случае их повреждения.

Области применения

Композитные соединения широко используются в различных отраслях промышленности. Например, в нефтегазовой отрасли для уплотнения трубопроводов и оборудования. В химической промышленности – для уплотнения реакторов и резервуаров, работающих с агрессивными веществами. В морской отрасли – для уплотнения корпусов судов и оборудования, подвергающегося воздействию морской воды. Они находят применение в системах вентиляции и кондиционирования воздуха, а также в строительстве.

В частности, мы разрабатывали и внедряли композитные фланцы для уплотнения соединений в системах охлаждения промышленных двигателей. Замена стальных фланцев на композитные позволила значительно снизить вес конструкции и повысить устойчивость к коррозии. Несколько раз возникали проблемы с подбором марки композита, поскольку в системе охлаждения использовались различные химические вещества. Приходилось проводить лабораторные испытания, чтобы убедиться в совместимости материала с этими веществами. Это, конечно, увеличивает стоимость разработки, но позволяет избежать проблем в будущем.

Важно отметить, что для успешного применения композитных фланцев необходимо правильно подобрать материал, учитывать условия эксплуатации и соблюдать технологию монтажа. Просто заменить старый фланец на новый из стеклопластика – это не решение проблемы. Нужно все продумать до мелочей.

Проблемы монтажа и обслуживания

Неправильный монтаж – одна из самых распространенных причин выхода из строя композитных фланцев. Например, при затягивании фланца можно повредить уплотнительное кольцо или деформировать сам фланец. Важно использовать правильный инструмент и соблюдать рекомендованные моменты затяжки. Нельзя перетягивать фланец, так как это может привести к разрушению композита. И наоборот, недостаточное усилие может привести к неплотному соединению.

Существует еще одна проблема – деформация фланца при высоких температурах. Композиты имеют ограниченную термостойкость, и при длительном воздействии высоких температур они могут деформироваться. Поэтому важно учитывать температурный режим эксплуатации при выборе фланца. В некоторых случаях необходимо использовать дополнительные меры защиты, например, теплоизоляцию.

Обслуживание композитных фланцев не требует особых усилий. Обычно достаточно периодического визуального осмотра на предмет повреждений. При обнаружении повреждений необходимо заменить фланец. Нельзя использовать абразивные чистящие средства, так как они могут повредить поверхность композита.

Вывод

Композитные фланцы – это перспективное решение для уплотнения соединений в различных отраслях промышленности. Они обладают рядом преимуществ по сравнению со стальными фланцами, таких как высокая устойчивость к коррозии, низкий вес и долговечность. Но они также имеют и недостатки, такие как более высокая цена и чувствительность к ультрафиолетовому излучению. Чтобы успешно использовать композитные фланцы, необходимо правильно подобрать материал, учитывать условия эксплуатации и соблюдать технологию монтажа. Просто заменить старый фланец на новый из стеклопластика – это не решение проблемы. Нужно все продумать до мелочей. В целом, это хороший выбор, но только если подходить к нему с пониманием и опытом.

Наш опыт работы с композитными фланцами показывает, что при правильном подходе они могут значительно повысить надежность и долговечность оборудования. Если у вас есть вопросы по выбору или применению композитных фланцев, обращайтесь к нам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

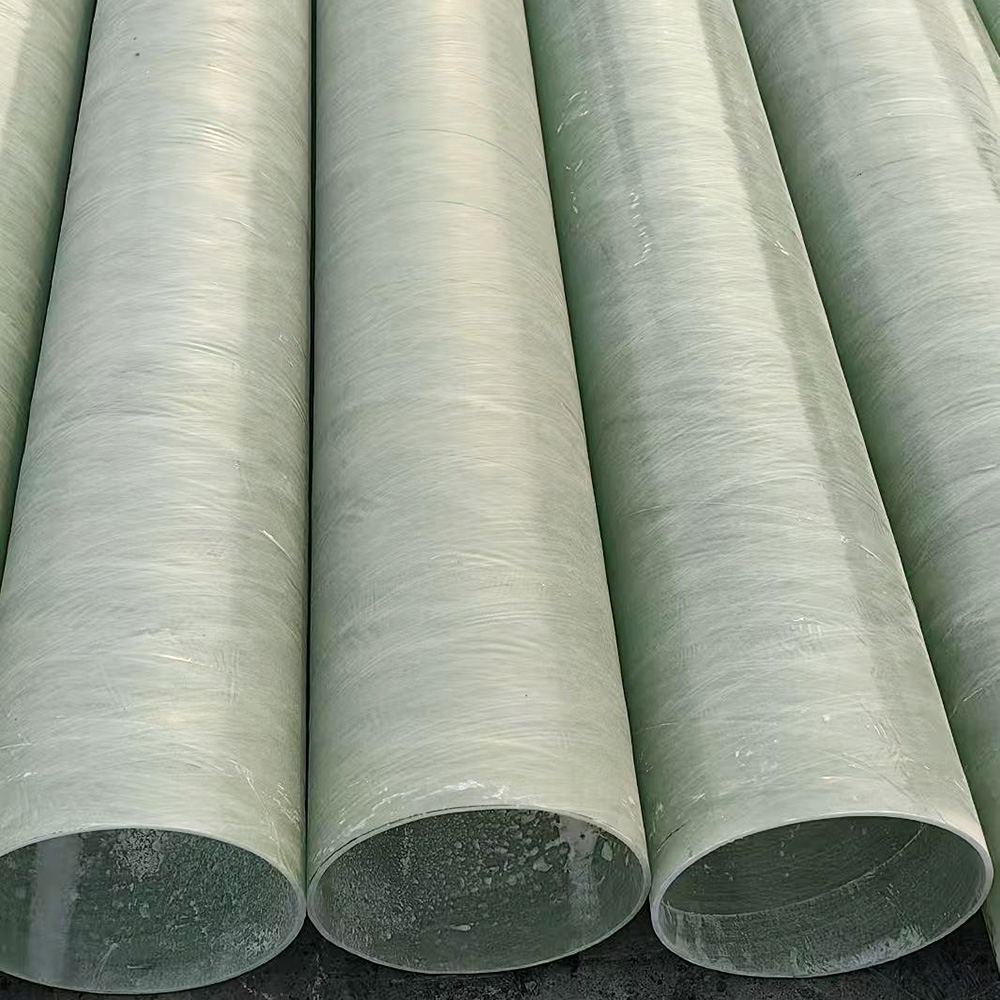

Технологическая труба для намотки армированного стекловолокном пластика (FRP)

Технологическая труба для намотки армированного стекловолокном пластика (FRP) -

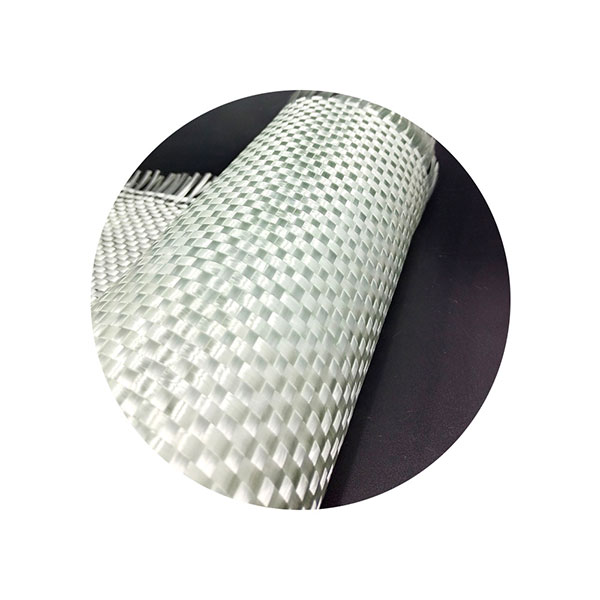

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока -

Гидрофильный осажденный диоксид кремния (кремнезем)

Гидрофильный осажденный диоксид кремния (кремнезем) -

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома -

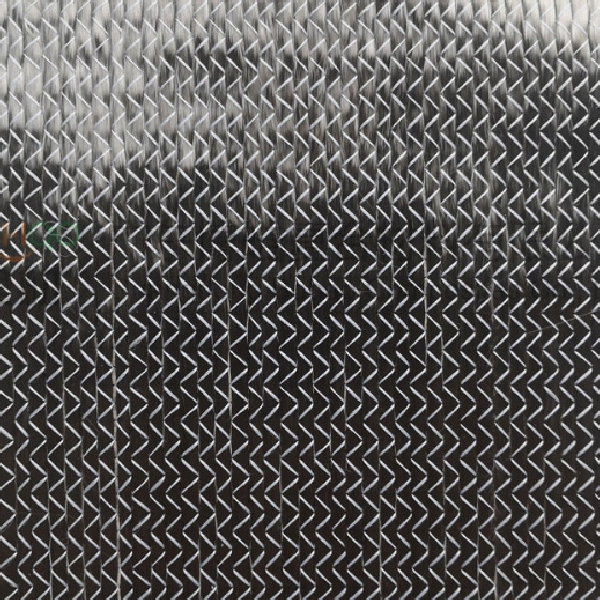

Раскрученный ровинг из стекловолокна для намотки

Раскрученный ровинг из стекловолокна для намотки -

Раскрученный ровинг из стекловолокна, стойкий к щелочам

Раскрученный ровинг из стекловолокна, стойкий к щелочам -

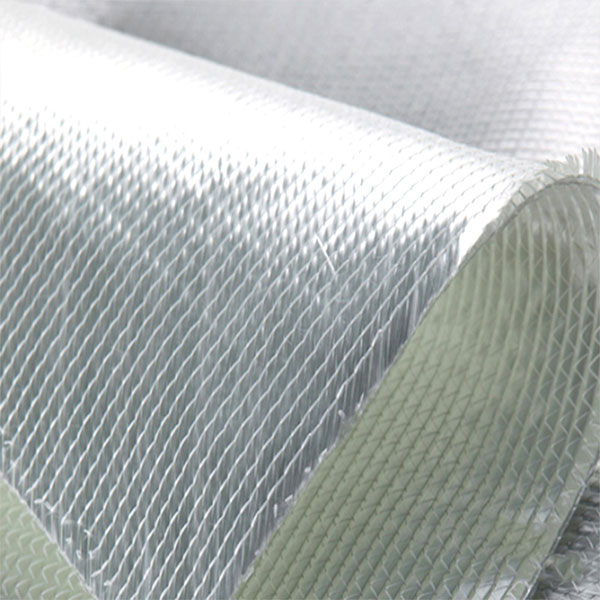

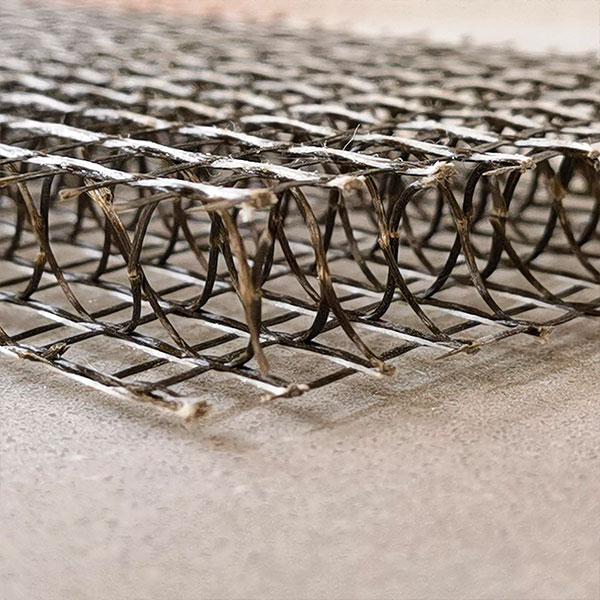

коврик с сердечником из стекловолокна

коврик с сердечником из стекловолокна -

Полая стеклянная микросфера

Полая стеклянная микросфера -

Базальтовое волокно 3D сетка

Базальтовое волокно 3D сетка -

Оболочка из стекловолокна с высоким содержанием кремнезема

Оболочка из стекловолокна с высоким содержанием кремнезема -

FRP Эпоксидная труба

FRP Эпоксидная труба -

войлок графитовый

войлок графитовый

Связанный поиск

Связанный поиск- изоляция из стекловолокна с рыхлым наполнителем

- Фланцевые соединители

- Gre труба армированная стекловолокном пластиковая труба gre стеклопластиковая труба экспорт

- Завод по производству пултрудированных решеток из стеклопластика

- продается стальная арматура

- Трубы и фитинги из армированного стекловолокном пластика (frp) цена

- стеклоткань с покрытием PTFE PTG5

- полимеры, армированные стекловолокном

- Клин для электродвигателей

- Решетка для деревьев из стекловолокна/бмк/смк/фрп основные страны-покупатели